用于齿廓弧面倒棱的挤棱刀廓形设计

□ 崔雪莹 □ 任唯贤

1.中国航发哈尔滨东安发动机有限公司 哈尔滨 150066

2.重庆大学机械传动国家重点实验室 重庆 400044

1 问题的提出

齿轮倒棱能有效避免毛刺损伤齿面,并减小齿轮热处理时的应力集中。齿轮倒棱在一定程度上能降低齿轮啮合噪声,提高齿轮传动精度,延长齿轮使用寿命,是齿轮加工环节中的一道重要工序[1]。 齿轮倒棱分为齿廓倒棱、齿顶倒棱与齿向倒棱,如图1所示。

传统的齿轮倒棱工艺是将棱边加工成45°左右的斜面,但同时会产生新的棱边,无法完全消除棱边处的应力集中问题[2]。在高速重载的高可靠性传动要求场合,有弧面倒棱的要求。弧面倒棱是用圆面或其它二次曲面光滑连接啮合面、上下齿面与齿顶圆面,从而完全消除齿轮的棱边,可以最大限度减小热处理时的应力集中,在极端工况中应用广泛[3]。

弧面倒棱同样分为齿顶弧面倒棱、齿向弧面倒棱与齿廓弧面倒棱,其中齿廓弧面倒棱最复杂,且大多采用手工打磨的方式,生产效率低,加工质量差。可见,实现高效的齿廓弧面倒棱是迫切需求。

▲图1 齿轮倒棱

2 齿廓弧面挤棱工艺

针对齿轮的不同位置,倒棱工艺也不相同。齿顶倒棱一般安排在齿轮毛坯加工阶段,采用车削工艺。齿向倒棱安排在滚齿或磨齿工艺中,通过改变滚刀或砂轮齿根处的廓形加工得到。齿廓倒棱工艺相对复杂,针对不同的工况条件可以选择铣削、磨削、刨削、挤削等加工方式。以下针对齿廓倒棱工艺进行具体分析。

(1)铣棱工艺。采用高速旋转的指状铣刀,沿着齿廓轨迹方向进行铣削,切除待加工棱边。铣棱工艺具有方法简单、刀具通用性强的优点,但加工效率低。此外,为保持刀具强度,铣刀有最小半径的限制要求,导致加工小模数齿轮时在靠近齿根位置会发生干涉。

(2)磨棱工艺。磨棱工艺分为片状砂轮磨与蜗杆砂轮磨[4]。片状砂轮磨的原理与铣棱工艺相同,也是沿齿廓轨迹方向进行磨削,同样存在效率低、加工干涉问题。蜗杆砂轮磨与传统的磨齿工艺类似,磨棱砂轮的齿厚比磨齿砂轮的齿厚大,磨削时只加工端面,不作齿向进给,采用展成原理加工齿廓棱边,效率较高,但是磨棱形状难以控制[5]。

(3)挤棱工艺。采用如图2所示盘状挤棱刀与待加工齿轮强制啮合,挤除齿轮棱边上的多余材料。这样去除材料的方法与传统切削相比,会产生大量飞边,且表面粗糙度值较大。而另一方面,挤棱工艺采用展成原理,效率较高,且不易产生干涉,同时对于内齿轮、锥齿轮等同样适用。挤棱工艺最大的优点是可以改变挤棱刀的廓形,控制挤棱形状,适用于加工复杂的倒棱形式[6]。

综合比较上述多种齿廓倒棱方法,齿廓弧面倒棱最适合采用挤棱工艺加工,挤棱工艺的关键是求解挤棱刀廓形。

▲图2 挤棱刀

3 挤棱刀廓形设计

将挤棱刀廓形看作倒棱后齿轮的共轭齿形,求解这一共轭齿形需要先对齿廓弧面倒棱进行建模,确定倒棱后齿面方程的解析式,再将解析式及法向量代入啮合方程,同时进行坐标变换。

3.1 齿廓弧面倒棱建模

建立倒棱坐标系,如图3所示。倒棱坐标系以齿廓渐开线法线方向为X轴,切线方向为Y轴,竖直方向为Z轴,则X-Z平面组成齿廓渐开线的法平面。在法平面内,齿廓弧面倒棱可看作由无数条圆弧组成,圆弧的起点、终点分别与上端面、齿面相切。X-Y平面是齿轮的端面,在每一端面上,倒棱齿廓又可看作渐开线齿廓沿法线方向的偏移,则倒棱后的齿面(倒棱面)与倒棱前的齿面(渐开面)的关系为:

▲图3 倒棱坐标系

式中:rc为倒棱面的矢量方程;ri为渐开面的矢量方程;L为偏移向量,其大小是倒棱面与原始齿面的水平距离,方向是渐开面的法线方向;Ni为渐开面的水平面法向量。

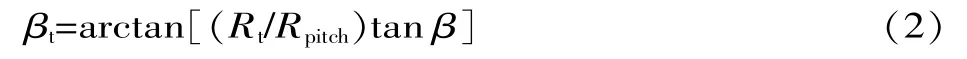

就圆柱斜齿轮而言,齿面是与竖直面成一渐变角度的螺旋渐开面,该角度用βt表示:

式中:β为齿轮螺旋角;Rpitch为分度圆半径;Rt为齿轮任意一点的半径。

在倒棱坐标系的X-Z平面内,齿廓弧面倒棱的廓形如图4所示。

▲图4 齿廓弧面倒棱廓形

图4中R为圆弧半径;x0与z0分别为圆弧起点与终点的位置,(x0,-R)为圆心坐标。以左齿面为例,由几何关系可得:

圆弧上任意一点的坐标(x,z)为:

式中:α为圆弧的自变量。

则L可看作α的函数L(α),为:

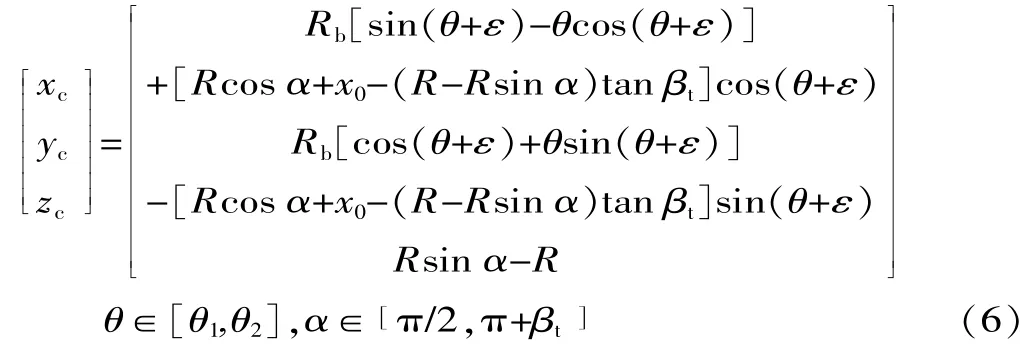

将L(α)与螺旋渐开面方程[xiyizi]T、渐开面水平面法向量[NXiNYi0]T代入式(1),可得到左齿面的倒棱面关于参数α与θ的方程:

式中:θ1为渐开线的起始展角;θ2为渐开线的终止展角;θ与ε为螺旋渐开面方程的参数,且ε为关于α的函数。

定义螺旋参数k=tanβ/Rpitcn,则Z轴坐标zc=ε/k,同时zc=Rsinα-R,解得:

右齿面的齿廓弧面倒棱同理,由几何关系得:

圆弧上任意一点的坐标(x,z)为:

将L(α)与螺旋渐开面方程[xiyizi]T、渐开面水平面法向量[NXiNYi0]T代入式(1),可得到右齿面的倒棱面关于参数α与θ的方程:

式中:γ为分度圆上左右齿面之间的转角。

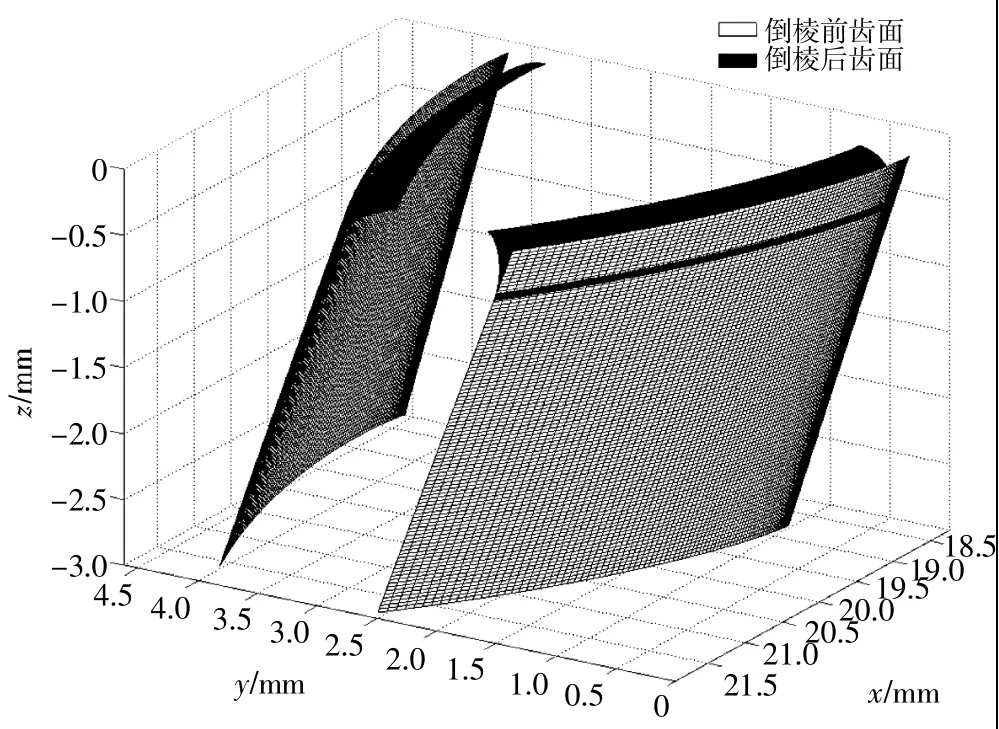

根据式(6)、式(11),可在 MATLAB 软件中建立齿廓弧面倒棱模型[7],如图 5所示。

▲图5 齿廓弧面倒棱模型

3.2 挤棱刀廓形计算

求解挤棱刀廓形时采用齿 廓法 线法[8]。挤棱刀与齿轮的啮合关系相当于两个直齿外齿轮的平行轴传动,建立齿轮与刀具坐标系,如图6所示。

设S1-X1Y1为与齿轮固连的齿轮坐标系,S2-X2Y2为与挤棱刀固连的刀具坐标系,Sp-XpYp与Sf-XfYf为固定的辅助坐标系,ρ1、ρ2分别为齿轮与刀具的节圆半径,φ1、φ2分别为某一瞬时齿轮与刀具转过的角度,则中心距E=ρ1+ρ2,传动比n=φ2/φ1。 令m=1+n,则φ1+φ2=φ1+nφ1=mφ1。

▲图6 齿轮与刀具坐标系

挤棱刀的齐次坐标矩阵r2可表示为:

式中:r1为倒棱面的齐次坐标矩阵;T21为S1-X1Y1到S2-X2Y2的坐标变换矩阵;T2p为Sp-XpYp到S2-X2Y2的坐标变换矩阵;Tpf为Sf-XfYf到Sp-XpYp的坐标变换矩阵;Tf1为S1-X1Y1到Sf-XfYf的坐标变换矩阵。

根据坐标变换式[9],有:

计算转角φ1与φ2时,需要借助齿轮啮合原理方程[10]:

法向量经坐标变换后有:

根据式(6)、式(11),可以求得左右倒棱面的法向量[11]:

式中:i、j、k依次为X轴、Y轴、Z轴的单位矢量。

式中:ω为角速度。

将式(18)、式(20)代入式(17),求解方程即可得到φ1,再将φ1、φ2=nφ1代入式(16),求解T21,并代 入 式 (12),最 终 求得挤棱刀廓形。在MATLAB软件中绘制挤棱刀廓形,如图7所示。

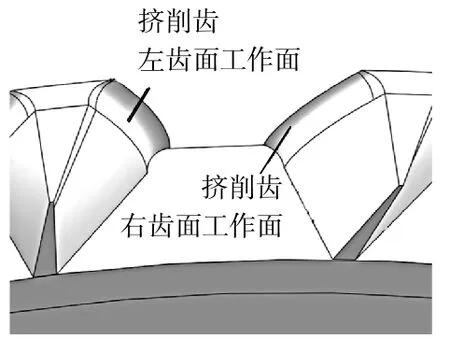

将计算得到的挤棱刀廓形导入三维绘图软件,生成曲面特征,同时结合毛刺刮盘、刀体与刀架的连接等结构设计,最终得到弧面挤棱刀,如图8所示。加工时挤棱刀与齿轮相啮合的工作面如图9所示,需要说明的是,笔者只针对挤棱刀工作面的廓形进行设计,并不涉及变位距离、刀具后角、刀具根隙等。

▲图7 挤棱刀廓形

▲图8 弧面挤棱刀

▲图9 加工时工作面

4 结束语

齿廓弧面倒棱可以实现齿面与端面的光滑过渡,笔者提出了挤棱刀加工齿廓弧面倒棱的方法,通过齿轮啮合原理,计算并设计出挤棱刀工作区域的廓形,为下一步进行完整的挤棱刀设计打下了基础。设计出完整的挤棱刀,可以在一定程度上解决当前齿廓弧面倒棱仍靠手工打磨的问题,提高加工效率与倒棱质量,降低企业的生产成本。