基于ANSYS Workbench软件的专用接触器结构强度的设计

(厦门宏发开关设备有限公司,福建 厦门 361021)

1 引言

专用接触器,国外北美地区通常称为Definite Purpose Contactor或Definite Purpose Controller,是一类主要用于HVAC(暖通空调:Heating,Ventilating,and Air-Conditioning,简称HVAC)行业中控制压缩机、风扇和冷却泵等电动机负载的电气控制设备。

本文采用美国ANSYS公司开发的大型通用有限元分析软件ANSYS Workbench对现有热塑性材料躯壳专用接触器插片进行结构强度进行研究分析,并研究采用热固性材料制作躯壳的专用接触器产品结构强度性能,设计核算结构强度参数,对客户接线插片结构受力关键部位进行相应设计。使产品不但更能符合专用接触器国际标准,其结构性能上也通过创新取得突破,综合技术经济指标达到国际专用接触器产品的领先水平。

2 基于ANSYS Workbench的专用接触器结构强度模型构造

ANSYS软件是美国ANSYS公司开发的一款大型通用有限元分析软件,主要进行结构、流体、电场、磁场和声场的分析,能够与其它多数CAD软件接口进行数据的共享和交换,被全球众多的工程师和设计师使用,行业涉及广泛。

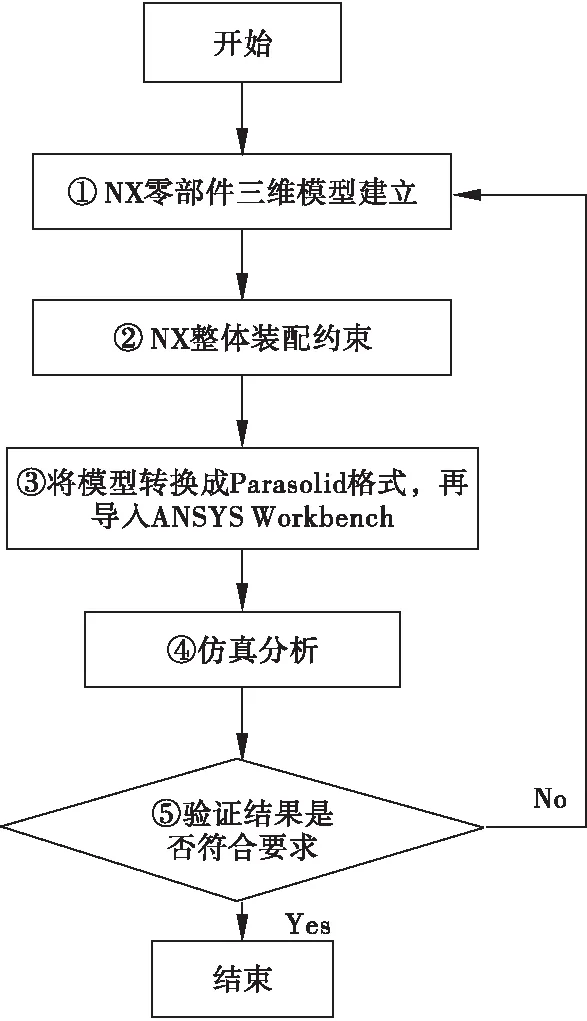

本文采用最新版本的ANSYS Workbench 16.1(如图1所示),并利用NX三维建模软件,根据专用接触器相关零零部件的尺寸、所使用材料的刚度与强度等要求,联合建立专用接触器的虚拟样机,流程如图2所示。

将NX8.5建立的专用接触器三维模型转换成Parasolid格式,再导入ANSYS Workbench中,然后在ANSYS Workbench中建立结构强度有限元模型。建立过程与其它建模分析过程基本相同,主要按如下步骤进行:(1)建立有限元模型及添加材料参数,网格选择用六面体,划分合适的单元、节点网格,并根据分析零件使用材料添加杨氏模量、泊松比;(2)施加载荷,对产品进行固定,然后对拟分析部位进行载荷施加;(3)分析、求解仿真分析,并对结果进行记录评价。

图1 ANSYS Workbench软件

图2 专用接触器的虚拟样机建立流程图

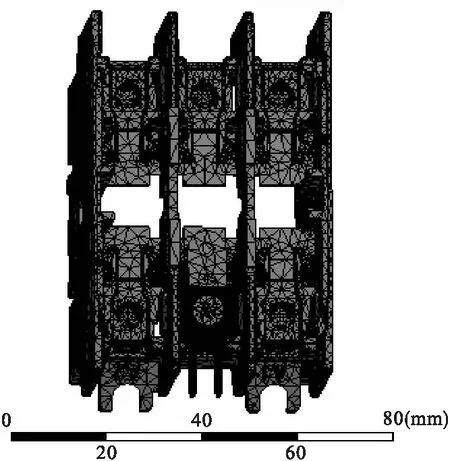

以热塑性躯壳专用接触器产品为例,客户接线插片结构部位建立的有限元模型及网格划分如图3所示,其中黄铜插片为受力零件,特别细化网格尺寸0.3mm,其中单元118040个,节点277292个。

3 热塑性材料躯壳专用接触器结构强度性能分析与试验

3.1 仿真分析

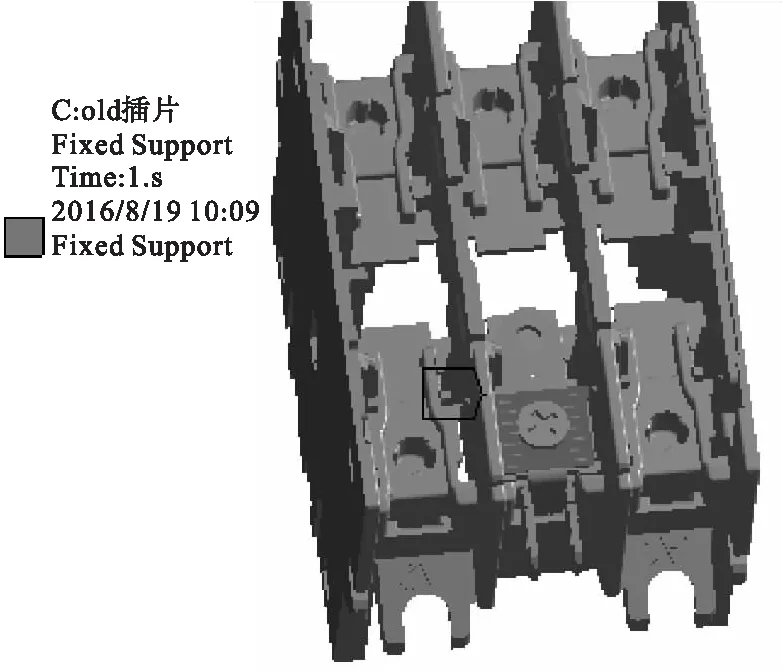

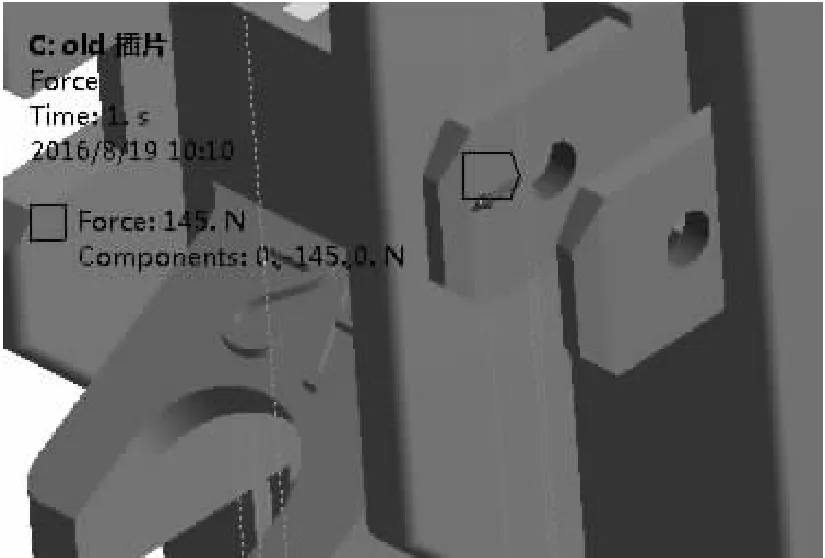

对躯壳两侧面和插片顶部面(螺钉固定面)施加固定载荷(插片脚尾部仅是与躯壳槽辅助配合,固定力忽略不计),如图4所示;对插片施加往外的等效力值,如图5所示。

图3 有限元模型

图4 施加固定载荷

图5 等效力值施加位置

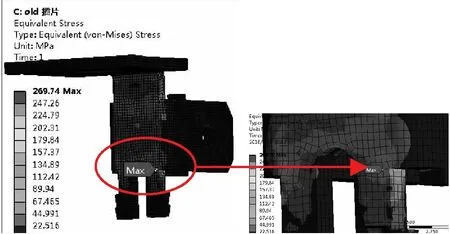

查阅材料参数得知,黄铜的屈服强度为90~450MPa,取其中间值270MPa为参考量,通过施加不同等效力值进行仿真,可知当等效力值为290N时,其应力为269.41MPa,达到了材料能承受的最大应力值,会使插片脚折弯变形,如图6所示。

图6 施加290N等效力值的仿真结果

3.2 试验

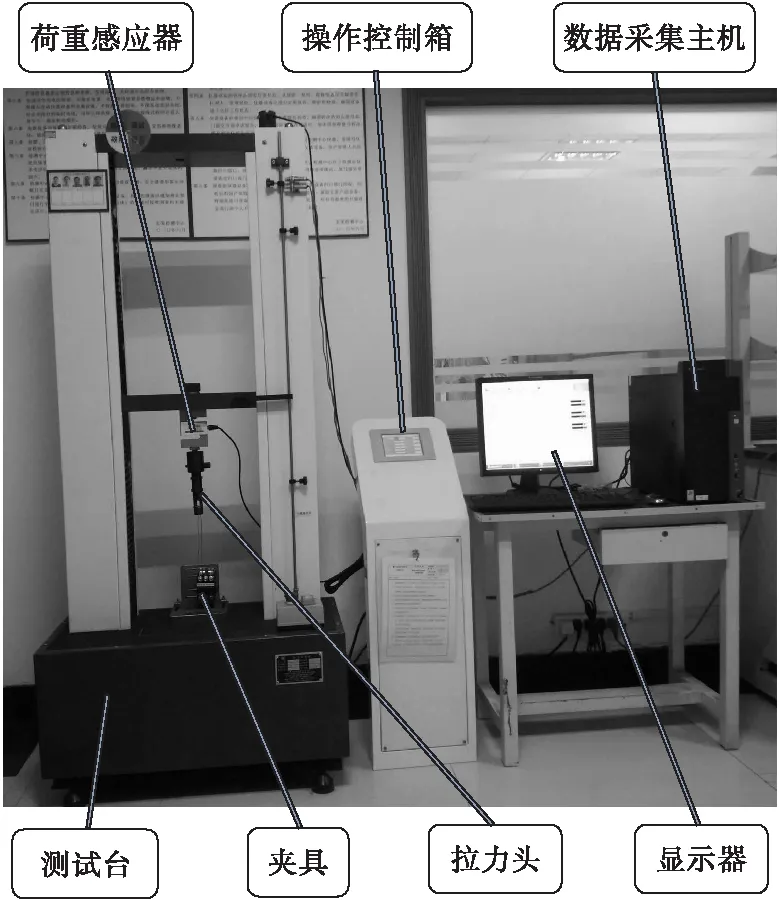

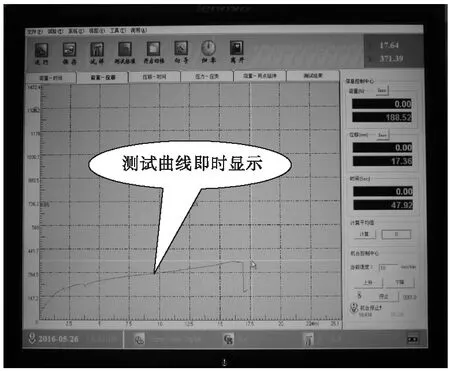

试验采用高精度荷重元配备数字式显示器组合而成的拉力强度试验机,如图7所示,主要由测试台、夹具、拉力头、荷重感应器、操作控制箱、数据采集主机、显示器等组成。试验时,将试验品采用夹具紧固在测试台拉力台上,在操作控制箱上进行指令操作,以控制上夹具的移动实现拉力测试,拉力过程荷重感应器会时时采集荷重数据,并保存在主机中,形成全过程的荷重曲线图,通过显示器上可观察荷重与移动位移的关系图曲线,并读取所需数据,如图8所示。

图7 拉力强度试验机

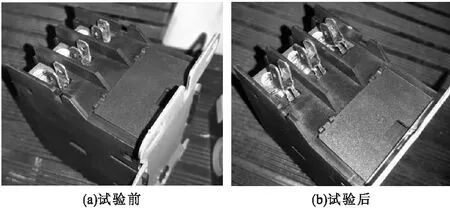

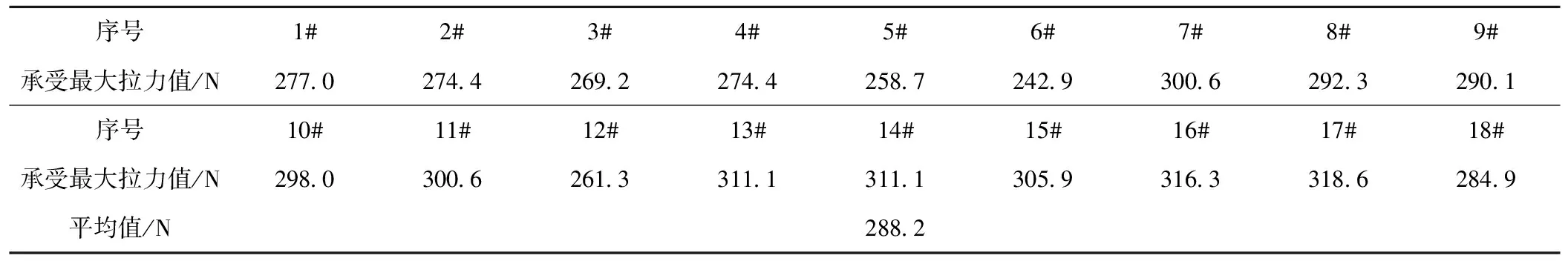

本试验采用3只产品共18个插片进行拉力测试,每个插片单独模拟客户拔线拉出,测试其最大承受能力,试验出现失效的形式均表现为插片尾部固定脚折弯变形脱出躯壳固定槽,折弯变形位置与仿真分析一致,如图9所示,每个插片位置承受拉力值记录如表1所示。

图8 荷重-时间关系曲线图

图9 热塑性材料躯壳专用接触器插片模拟拔线支撑拉力强度试验

4 热固性材料躯壳专用接触器结构强度性能分析与试验

考虑热固性材料BMC(Bulk molding compounds的缩写)的阻燃性和抗电痕性极好,受异常强热作用时零件表面不会出现熔融塌陷现象,广泛应用于电气行业,特别是在北美地区大量使用(二十世纪60年代在前西德和英国首先得以应用,70年代在美国得到很大的发展),对上述研究产品,改进躯壳采用BMC材料。同时,为改进插片脱出问题,产品结构也进行了合理的设计改进,如插片结构利用了金属材料抗拉强度高的特性,采用了新的专利结构方案,有效的改进产品强度,本节主要就改进后的BMC热固性材料躯壳专用接触器进行仿真分析、试验。

4.1 仿真分析

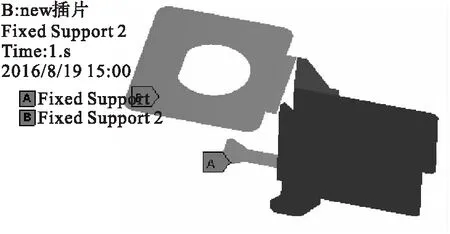

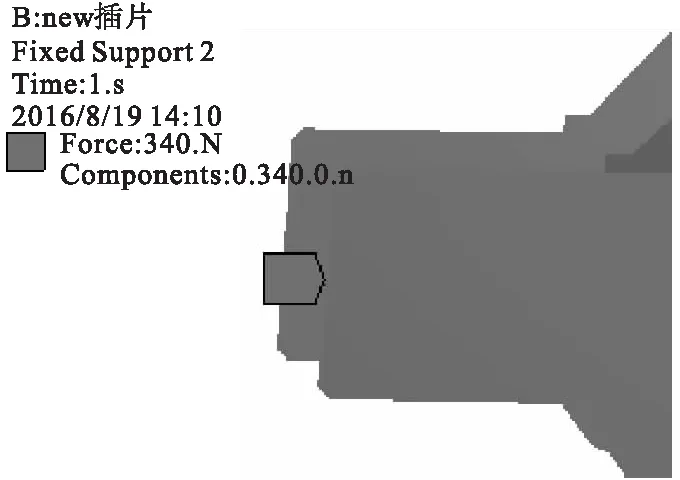

与上述热塑性材料躯壳专用接触器仿真步骤相同,因为插片结构更改,相应插片底部三角形凸块侧面增加固定载荷,如图10所示;对插片施加往外的等效力值,如图11所示。

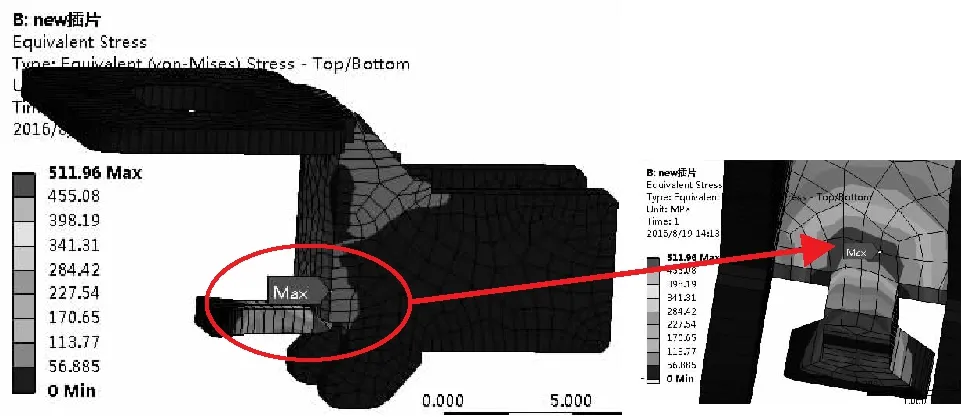

由于热固性材料躯壳专用接触器的插片结构更多的受力方式是拉伸结构,查阅材料参数得知,黄铜的拉伸强度为320~700MPa,取其中间值510MPa为参考量,通过施加不同等效力值进行仿真,可知当等效力值为680N时,其应力为511.9MPa,达到了材料能承受的最大应力值,说明插片能承受的最大拉力值为680N,如图12所示。

表1 热塑性材料躯壳专用接触器插片模拟拔线支撑拉力强度试验结果

图10 施加固定载荷

图11 等效力值施加方向

4.2 试验

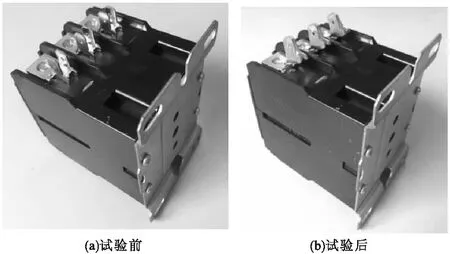

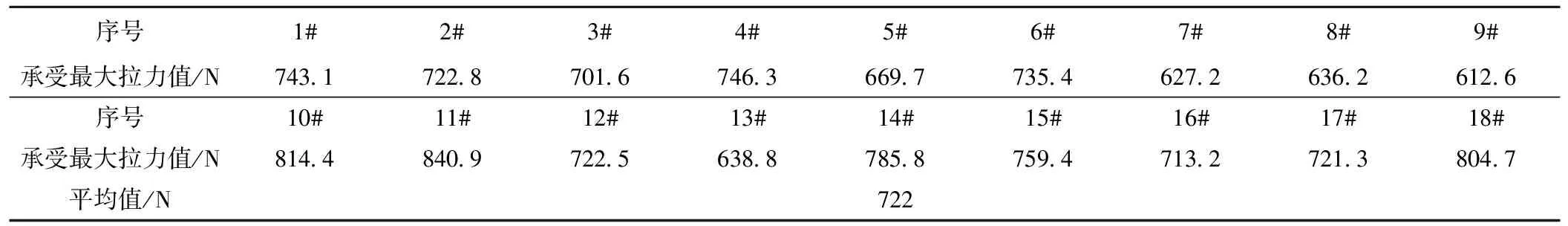

改进后产品采用相同方式,测试3只产品共18个插片的拉力强度,试验出现失效的形式表现为插片尾部固定脚断裂,与仿真分析失效点一致,如图13所示,每个插片位置承受拉力值记录如表2所示。

图12 施加680N等效力值的仿真结果

图13 热固性材料躯壳专用接触器插片模拟拔线支撑拉力强度试验

表2 热固性材料躯壳专用接触器插片模拟拔线支撑拉力强度试验结果

5 试验结果分析

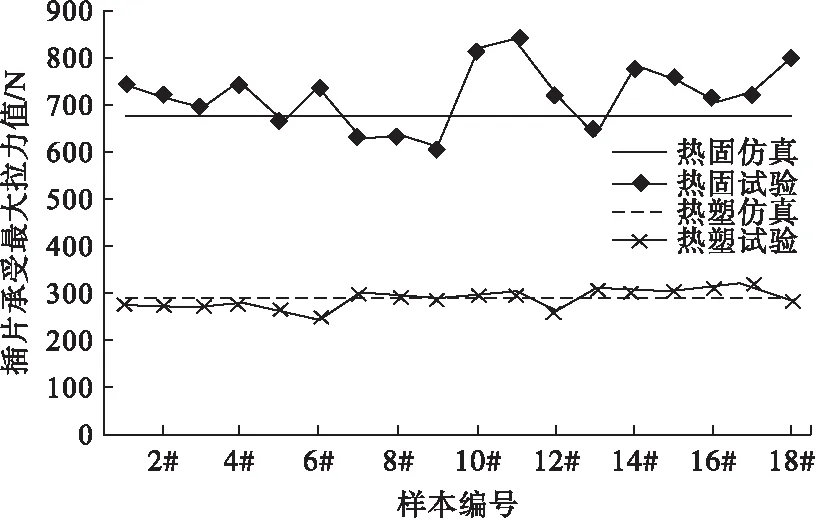

改进前后接触器进行插片模拟拔线支撑拉力强度分析、试验结果对比如图14所示。对比结果显示仿真结果与试验结果基本吻合,说明仿真分析有效。同时,在插片模拟拔线支撑拉力强度方面,改进后热固性材料躯壳专用接触器(插片承受最大拉力值约为722N)明显优于原有的热塑性材料躯壳专用接触器(插片承受最大拉力值约为288.2N),对于改善原有热塑性材料躯壳专用接触器在客户端出现的插片折弯变形脱出躯壳问题有极大的作用。

图14 插片模拟拔线支撑拉力强度试验结果对比

6 结语

本文通过构建结构强度模型,对现有热塑性材料躯壳专用接触器插片结构进行强度分析,并通过实物试验进行确认。同时对通过结构改进、躯壳材料更改的热固性材料躯壳专用接触器进行同样的分析和对比试验。结果表明,通过创新的插片尾部固定结构改进应用(已获国家专利),热固性躯壳产品插片承受最大拉力值得到质的飞跃,结构强度得到了大幅提升。本文的研究方法和改进方案,将成为后续改进或新开发产品的参考依据,也可作为专用接触器领域产品的改进提供参考。