磷酸活化法活性炭孔隙结构的调控机制

左宋林

(南京林业大学 化学工程学院,江苏省农林生物质资源国家重点实验室培育建设点, 江苏 南京210037)

1 前言

磷酸活化法是以植物纤维材料为原料和磷酸为活化剂的一种制备活性炭的主要方法,其工艺过程包括原料处理、浸渍、炭活化、磷酸回收、漂洗、干燥、粉碎、过筛与包装等步骤。它是目前活性炭生产技术中效率最高、能耗最小、对环境影响程度最低的一种活化方法。与水蒸气、二氧化碳等气体活化法(包括炭化与活化)等常用的工业化方法相比[1],磷酸活化法几乎可以应用所有的植物纤维原料,包括木材,木材加工剩余物,农作物废料和农业加工剩余物等作为原料;磷酸活化所需活化温度最低,磷酸挥发性低且无毒;原料中碳的转化率最高,其活性炭得率可达40%左右。与氯化锌活化法相比,磷酸活化法还具有产生的废气少、对设备的腐蚀性较弱以及对环境污染程度较低等显著优点。因此,磷酸活化法是最有潜力的绿色活性炭工业生产方法。

尽管磷酸活化法的研究与生产历史已有30多年,但至今未见较系统的磷酸活化法综述发表。本课题组在10多年磷酸活化法的研究基础上,综合国内外几十年的磷酸法活性炭应用基础研究与工业化生产经验,总结分析了磷酸活化法的活化机理、活性炭孔隙结构调控和表面化学结构与应用等主要内容,形成涵盖活化原理、活化技术与磷酸法活性炭应用等内容的知识体系。笔者[2]曾主要综述了磷酸活化机理,系统总结了磷酸活化过程中磷酸所起的五个方面作用,分别是磷酸催化生物高分子的水解、脱水和芳构化反应,与生物高分子发生交联,以及成孔的作用;并分析总结出了磷酸渗透进入植物细胞壁结构内部的三个阶段。

在活性炭的制备理论与技术中,活性炭孔隙结构的调控是活性炭制备与应用研究的核心内容之一,也是开展高水平工业化生产的前提。因此,笔者将系统综述磷酸活化法活性炭孔隙结构调控的理论与方法,总结磷酸活化法在这方面知识的研究成果,为磷酸法活性炭的研究与生产提供理论指导。

2 磷酸活化法活性炭孔隙结构调控的理论基础

在磷酸活化基础研究过程中,笔者提出[3],磷酸活化的化学本质是磷酸-生物高分子这种无机-有机复合体的形成及其热处理。这种无机-有机复合体是在磷酸浸渍阶段,磷酸溶液与植物纤维原料相互作用而形成的复合体。其化学组成主要包括无机物磷酸与纤维素、半纤维素及木质素等生物高分子组分,结构则包括磷酸在生物高分子中的分散状态和细胞壁结构等因素。可以理解,最终产品活性炭的孔隙结构与化学结构等则取决于磷酸-生物高分子复合体的组成与结构及其热处理历程。其结构过程的演变见示意图1。

根据磷酸-生物高分子复合体的基本概念,可以将植物纤维原料种类、活化剂磷酸用量(浸渍比)、浸渍温度和时间、活化温度、升温速率、时间等诸多复杂的各种影响因素分别归结为影响磷酸-生物高分子复合体化学组成和结构的因素和复合体的热处理条件,从而改变了目前孤立而零乱的研究这些因素对磷酸法活性炭孔隙结构影响的不利局面,有利于从本质上来深入研究和掌握影响活性炭结构与性能的内在规律,系统掌磷酸活化法活性炭孔隙结构的调控方法与机理。

图 1 磷酸活化过程的示意图

3 植物纤维原料的影响

3.1 植物纤维原料种类与化学组成的影响

植物纤维原料包括阔叶材和针叶材等木材、竹材、秸秆、果壳、果核、藤条等及其加工剩余物。不同种类与来源的植物纤维原料的化学组成与细胞壁结构都有不同程度的差异,所形成的磷酸-生物高分子复合体的化学组成也不同,导致制备的活性炭孔隙结构不同,因此,利用磷酸-生物高分子复合体的概念可以很好理解以往大量的相关研究结果,不同的植物纤维原料所制备的磷酸法活性炭的孔隙结构和吸附能力不同[4-9]。例如,Hayashi等[5]利用木质素在浸渍比为1∶1,500 ℃下活化制备的活性炭的比表面积为1 000 m2/g左右;Banquero 等[10]利用Coffe bean husk为原料制备出比表面积达到1 400 m2/g的活性炭(浸渍比为3,活化温度为450 ℃)。Diao等[11]用磷酸活化Sorghum原料制备的活性炭的比表面积却只有550 m2/g(450 ℃活化)。Diaz-Diez 等[12]用磷酸活化Chestnut, Cedar和Walnut wood shavings3种植物纤维原料,在450 ℃下活化所制活性炭的比表面积分别为777、812与769 m2/g。研究结果进一步显示,在磷酸活化制备活性炭过程中,植物纤维原料的纤维素、半纤维素和木质素3种主要组分中,木质素主要产生微孔孔隙[4-6],即使其浸渍比达到2∶1的情况下;半纤维素则有利于中孔的发展,处于无定形状况的纤维素可能也有利于中孔的发展[4];而处于结晶态的纤维素则产生为微孔和中孔混合型或以中孔为主的孔隙结构[7,8]。

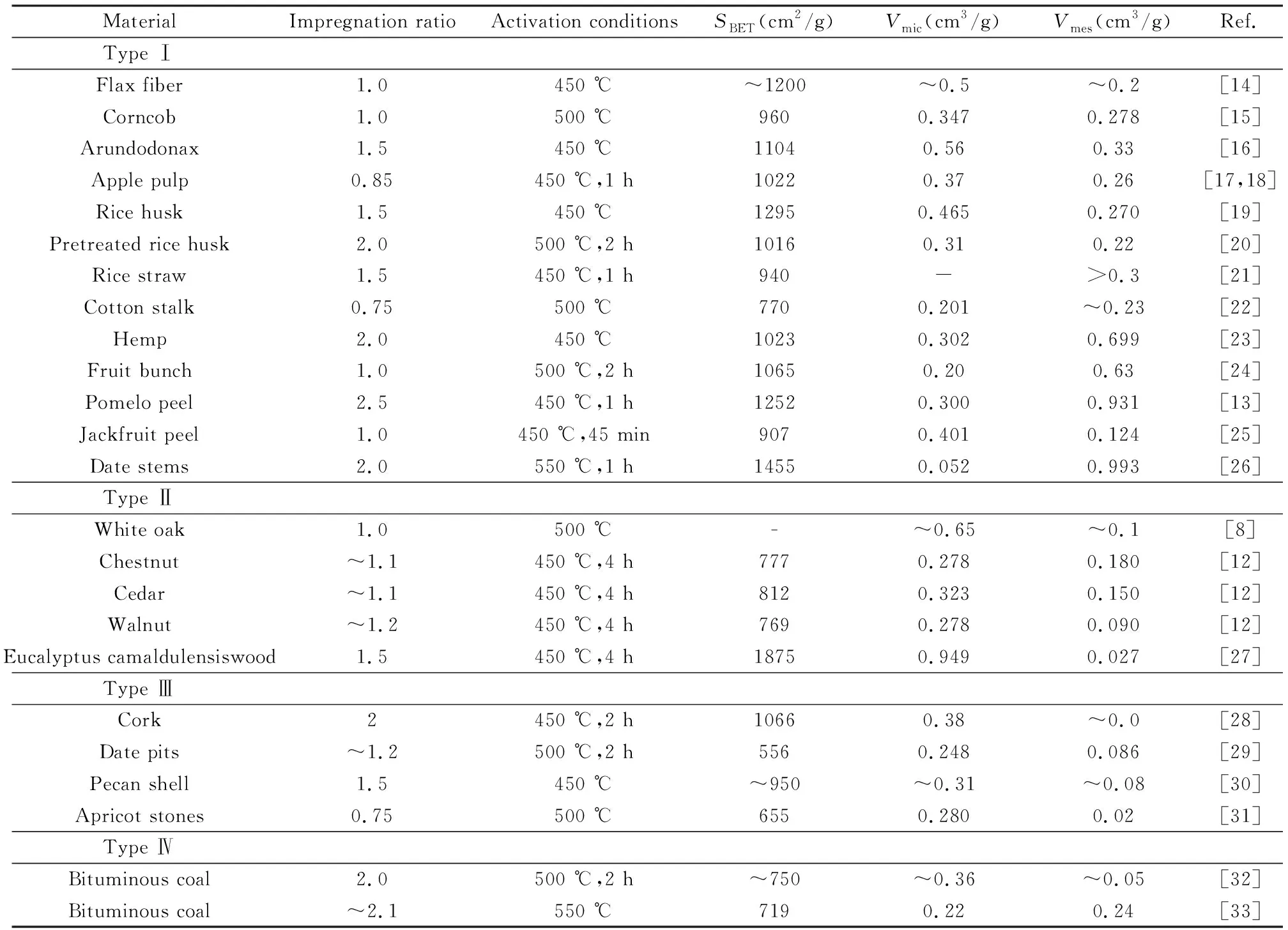

为了更加清晰地了解原料组成与结构对磷酸活化活性炭孔隙结构的影响,根据磷酸法活性炭的比表面积和孔隙结构特点,可将磷酸活化法的原料分为四类,见表1所示。所有的活性炭都是在450~550 ℃温度下活化制备得到。第一种类型主要包括亚麻纤维、秸秆、玉米芯等高聚糖含量较高的植物纤维原料,这些原料的失重率相对较高[13];第二种类型则主要是阔叶材和针叶材等木材;第三种是枣核、山核桃壳、杏核、栓皮等木质化程度较高的坚硬果壳和皮;第四类为低级煤等具有结构密实的高碳含量原料。

从表1可以看出,从第一类原料到第四类原料,磷酸法活性炭的比表面积和中孔孔容总体上都呈下降趋势,其氮气吸附等温线类型则从第Ⅳ类型(具有明显的滞回归圈)变化到第Ⅰ种类型(Langmuir型)。通常条件下,磷酸活化第一和二类原料易于制备出微孔/中孔或中孔发达的活性炭,第三、四类原料则主要制备出微孔发达的活性炭产品。这些结果进一步证明,半纤维素和纤维素含量高的植物纤维原料,由于它们对于磷酸具有较高的反应活性,且它们所具有高含量羟基显著提高了磷酸湿润这些物质的能力,促进了磷酸在这些原料中渗透与扩散,使磷酸较好地分散在植物细胞壁的生物高分子组成中,形成具有良好分散结构的磷酸-生物高分子复合体,有利于活性炭孔隙结构的发展以及中孔的形成。

表 1 磷酸法活性炭的制备原料、条件与孔隙结构

磷酸活化木质素含量高的原料则易形成富含微孔的活性炭,也表明植物纤维原料中的木质素以产生微孔为主。

表1所列出的原料中,除煤以外,其余基本都是具有完整植物细胞壁结构的植物纤维原料。植物纤维原料在化学与生物化学加工过程产生的剩余物或残渣也是磷酸活化的重要原料。在木材和秸秆等植物纤维原料的综合利用过程中,通常是采用水解等方式将其中的高聚糖降解成单糖或低聚糖后再采用化学或生物化学的方法进行利用,木质素是植物纤维原料化学或生物化学加工利用的主要废弃物或剩余物,人们一直高度重视利用这些木质素制备活性炭等炭材料的研究与开发工作。Suhas等[34]综述了木质素制备活性炭的各种活化方法及其特点;最近Rabinovich等[35]全面综述了以前苏联为代表的东欧等各国开展水解木质素制备活性炭的历史以及制备方法特点,具有非常重要的文献价值。

木质素是由苯丙环单元结构所连接成的交联型高分子,含有以酚羟基为基础的醚键与碳-碳键等不同键能的化学键,因此,木质素的热分解温度范围比纤维素、半纤维素的要宽得多,通常为150~650 ℃[36]。磷酸与木质素作用,可以促进其脱水、脱氧和芳环稠合等反应,磷酸与木质素之间也可以通过与酚羟基形成磷酸酯键[35]。与其它的植物纤维原料组分相比,磷酸活化木质素制备的活性炭通常以微孔为主[4,35]。当活化温度升高到500~600 ℃时,磷酸活化木质素制备的活性炭的孔隙结构最发达,该活化温度高于纤维素以及木材等原料所需要的最佳活化温度;此后,活性炭的比表面积与比孔容积出现不同程度的减少,认为这是由于磷酸与木质素形成的交联结构被破坏而产生的结构收缩所致[37]。但在一些研究中发现,当活化温度升高到800 ℃以后,活性炭的孔隙结构又变得发达[38],这是由于高温下磷酸分解所产生的P2O5氧化炭所引起。

低级煤以及一些人工合成的高分子材料[39-42]等其它的原料,由于它们不含有纤维素、半纤维素等生物高分子,且不具有植物细胞结构,因此,在磷酸活化过程中,磷酸作用机理以及活性炭孔隙结构的形成与发展历程显著不同,磷酸活化所需的温度通常较高,需要达到500~900 ℃才能取得较好的活化效果。不同的原料,其热解反应途径和产物都不一样,在磷酸活化这些原料制备活性炭的过程中,需要根据原料热解过程分析研究制备活性炭孔隙结构的调控方法,才能产生较好的效果。由于磷酸活化的得率高、可以产生丰富的微孔,因此,磷酸活化也是制备活性炭纤维的重要活化方法[23,43-45]。从目前的研究结果来看,植物纤维原料是磷酸活化法工业化生产活性炭的最合适原料。

3.2 植物纤维原料的结晶度

在磷酸渗透进入植物细胞壁结构内部的过程中,由于细胞壁存在无定形区和结晶区两种结构,磷酸在这两个区域所遇到的渗透阻力不同,从而影响磷酸在整个细胞壁的分散状态,因此,植物纤维原料中细胞壁的结晶度将明显影响磷酸-生物高分子复合体的结构,最终影响活性炭的孔隙结构。Jagtoyen 等[8]认为磷酸渗透进入木材细胞壁中无定型区域之后将形成的孔隙结构是以微孔为主,而结晶区域的纤维素则对活性炭的中孔形成有利。这是首次有关植物纤维原料的细胞壁组织结构影响磷酸法活性炭孔隙结构的研究报道。

为了掌握植物细胞壁结构在磷酸活化过程中对活性炭孔隙结构发展的影响,笔者选择了3种结晶度和半纤维素含量不同的植物纤维原料,即玉米芯、棉秆和杉木屑,分析了它们经磷酸浸渍和水洗除去可溶性成分后的原料损失率与结晶度,研究了这3种原料制备的活性炭以及杉木屑经不同时间的磷酸浸渍后所制备的活性炭的孔隙结构,其结果见表2[3]。可以看出,结晶度显著影响活性炭的孔隙结构。例如,在这3种原料中,结晶度较低和半纤维素含量较高的玉米芯制备的活性炭的比表面积为2 233 m2/g,而杉木屑的则只有1 308 m2/g;尽管它们的微孔孔容差别很小,但它们中孔孔容则相差非常显著,玉米芯原料制备的活性炭的中孔孔容可以达到2.177 cm3/g,是杉木屑活性炭的3倍之多。显然这是由于半纤维素含量越高,结晶度越低,则磷酸越容易快速渗透到植物纤维原料内部,形成磷酸分散状况好的磷酸-生物高分子复合体,最终形成孔隙结构发达的活性炭产品。这与表1所中所列出的第一类原料有利于制备出中孔较发达的活性炭的结论一致。

同时,也可以看到,当杉木屑与磷酸的浸渍时间延长到1 h时,杉木屑的结晶度明显下降,尽管水解作用不显著,但浸渍1 h后所制备的活性炭的比表面积明显增大,且中孔孔容也发生了显著变化,比浸渍时间为0(意味着搅拌后迅速进行加热活化)的活性炭的中孔孔容几乎增加了一倍。当浸渍时间从1 h延长到10 h时,磷酸浸渍并没有引起木屑结晶度的明显变化,但水解产生的低分子量成分却增加较明显,因此,活性炭的比表面积明显增加,中孔发展较明显。

表 2 玉米芯、棉秆和杉木屑以及在不同浸渍时间下杉木屑的磷酸活化所制备的活性炭的孔隙结构数据[3]

*: Loss percentage of materials after being impregnated by phosphoric acid and washed by water. CB,corncob;CS,cotton stalk,FW,Fir wood;x, impregnation time(h).

当浸渍时间延长到10 h以后,磷酸活化杉木屑制备的活性炭的比表面积和比孔容积明显减少,其中微孔孔容变化很少,而中孔孔容则明显减少。在浸渍时间超过10 h后,水解所产生的可溶性低分子量化合物不断增加,与浸渍时间在1~10 h之间的情况不同的是,木屑的结晶度也明显降低,因此,可以判断,原料结晶度的明显降低是引起活性炭比表面积和比孔容积减少的主要原因。

有关磷酸活化过程中磷酸作用机理综述已显示,在浸渍时间超过10 h后,由于生物高分子的不断水解和磷酸的深度渗透,引起了整个细胞壁结构的塌陷;细胞壁结构的塌陷会导致磷酸-生物高分子复合体的显著收缩,不利于孔隙的发展,尤其是中孔[2]。为了进一步验证这一结论,选择了具有较高结晶度的结晶纤维素以及可以溶解在磷酸溶液中的蔗糖作为原料,测试了磷酸活化制备的活性炭的孔隙结构,发现它们的比表面积与比孔容积都比杉木屑原料的要低得多。尽管蔗糖可以溶解在磷酸溶液中,经干燥后可以形成磷酸分散度非常高的磷酸-生物高分子复合体。Liu等[46]也发现磷酸活化葡萄糖、蔗糖和淀粉制备的活性炭的比表面积比芦苇原料的要低得多。因此,具有结构较为坚固的植物细胞壁结构有利于制备出孔隙结构,尤其是中孔结构发达的活性炭,这也是植物纤维原料是非常合适的磷酸活化原料的重要理论依据。

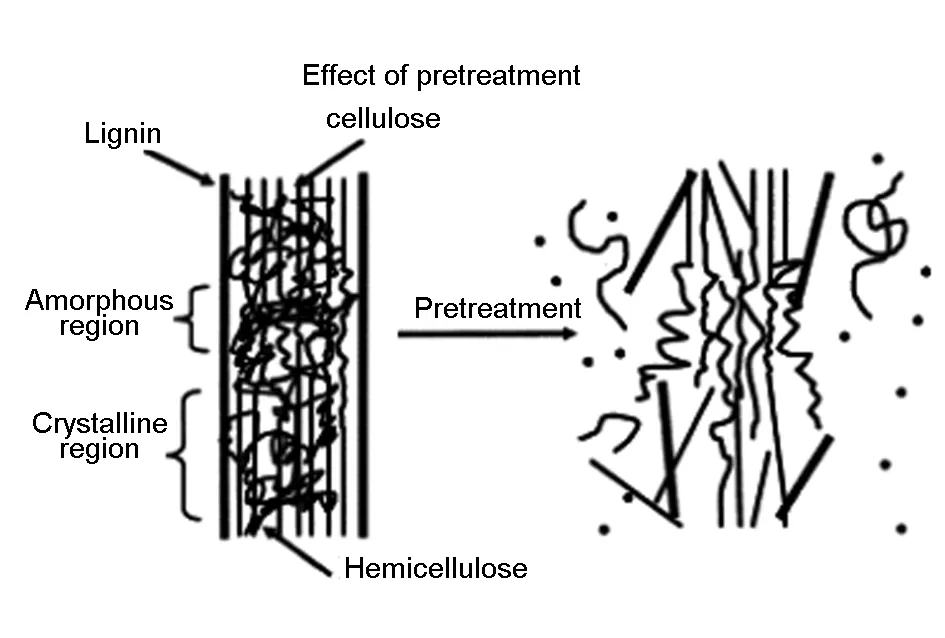

3.3 植物纤维原料的预处理

预处理是植物纤维原料化学加工利用的必要步骤和共性技术之一。这些预处理技术包括机械研磨、化学和生物处理方法或者其中多种方法的结合。在预处理过程中,植物细胞壁中的纤维素、半纤维素和木质素等生物高分子发生降解形成低分子量的物质,细胞壁结构可能受到破坏[47-48],如图2所示。这些化学组分和结构的变化必然影响磷酸活化过程中形成的磷酸-生物高分子复合体的组成与结构。

图 2 预处理过程中植物细胞壁结构的变化示意图[48]Fig. 2 Schematic of goals of pretreatment on lignocellulosic material[48].

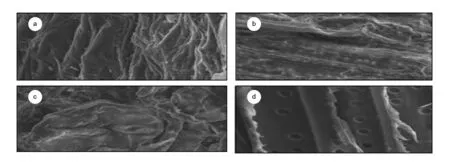

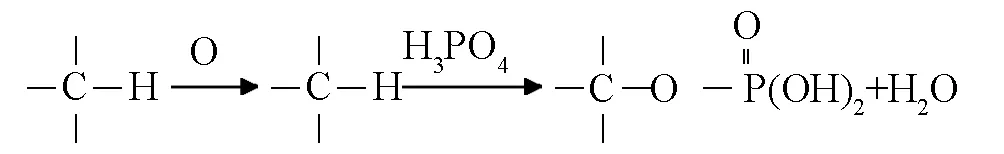

由于预处理会明显增加产品的成本,因此,在实际的磷酸活化过程中,这些预处理方法很少应用,有关研究植物纤维原料预处理对磷酸活化法活性炭的影响也较少见报道。Heidari等报道[27],将木材研磨成浆后再采用磷酸活化,在浸渍比为1.5∶1,活化温度为450 ℃下,制备出了比表面积达1 875 m2/g,微孔孔容比例高达97%的高比表面积微孔活性炭,但作者并没有研究木材的研磨对磷酸活化制备的活性炭的影响。另外,有趣的是,经研磨的木材,采用氯化锌活化法,在氯化锌与木材的质量比1.5∶1,500 ℃下活化也可以制备出比表面积达到2 108 m2/g,微孔孔容比例高达98%的高比表面积微孔活性炭。这些结果说明,适当研磨植物纤维原料能显著改变化学活化法所制备的活性炭的孔隙结构,促进微孔的发展但抑制了中孔的发展。这是由于木材的研磨不仅促进了化学药品活化剂在原料的分散,同时也显著降低了木材的结晶度,一定程度上破坏了植物细胞壁结构,损害了中孔的发展[46]。如图3所示,玉米芯植物纤维原料经水解处理后产生的残渣的植物细胞壁结构发生显著变化[49]。

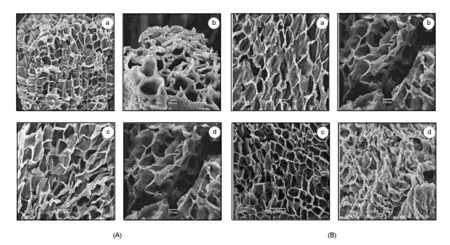

图 3 不同原料的扫描电镜照片: (a)玉米芯,(b)玉米芯酸水解残渣,(c)玉米芯碱水解残渣与(d)杉木屑[49]Fig. 3 SEM images of raw materials: (a) corncob, (b) acid hydrolysis residue, (c) alkaline hydrolysis residue and (d) China fir sawdust[49].

然而,在植物纤维原料等生物质资源的精炼工业中,会产生大量的植物纤维原料残渣,通过磷酸活化将它们转变为高品质的活性炭产品[49-51],是生物质精炼工业技术中综合利用植物纤维原料的主要技术构成和未来发展方向之一,应用前景广阔。因此正确理解植物纤维原料的预处理对于磷酸活化法的影响具有理论与实际意义,值得进一步深入研究。在植物纤维原料的生物精炼工业中,最常见的加工残渣是各种木质素,包括植物纤维原料水解工业所产生的水解木质素、制浆工业所产生的碱木质素、木质素磺酸盐以及生物酒精工业中所产生的酶解木质素等。这些残渣除含有少量半纤维素和纤维素以外,主要包含木质素组分。与未经预处理的植物纤维原料相比,磷酸活化木质素所制备的活性炭以微孔为主。Kennedy等[52]采用预炭化的方式将稻壳进行改性后,在磷酸与原料之比为4.2∶1的高磷酸用量情况下,在900 ℃高温下,也仅制得比表面积为400 m2/g的活性炭。这说明预炭化不利于磷酸活化,这与磷酸活化煤所制备的活性炭孔隙结构相对不太发达一致。

4 浸渍条件的影响

浸渍是磷酸溶液与植物纤维原料固体混合后的工艺步骤。影响浸渍的主要因素包括磷酸用量(浸渍比)、浸渍温度和时间等[53-55],它们都是影响磷酸-生物高分子复合体的化学组成与结构的主要因素,因此,采用磷酸-生物高分子复合体的结构模型有利于更加深入系统理解各种浸渍条件对于磷酸法活性炭结构与性能的影响。

4.1 浸渍比

在上述影响浸渍的因素中,浸渍比是影响活性炭孔隙结构的最重要因素。大量的研究已证明[23,44-46],随着浸渍比的增加,活性炭的比表面积和比孔容积逐渐增大;当浸渍比增加到某一值后,不再增大,有时甚至稍有减少。随着浸渍比的增大,微孔首先得到显著的发展,然后中孔孔容不断增大;同时,引起活性炭内部形态的明显变化,如图4(A)所示。从吸附能力来看,随着浸渍比的增大,所制备的活性炭对尺寸较小的吸附质分子的吸附量(如碘吸附值)达到最大值后基本不变,对于分子尺寸较大的吸附质分子的吸附量,如亚甲基蓝吸附值和焦糖脱色力,则在较大的浸渍比后不断增加。有趣的是,Yorgun等[53]报道,当磷酸与木材的浸渍比达到4∶1时,400 ℃下磷酸活化能制备比表面积达到2 806 m2/g,比孔容积达到1.746 cm3/g的孔隙结构高度发达的磷酸法活性炭。有关浸渍比对活性炭孔隙结构和吸附性能的影响规律已成为磷酸活化法和氯化锌活化法调控活性炭孔隙结构的常识,并广泛应用于工业生产中。

图 4 不同浸渍比和炭化温度下制备的活性炭的扫描电镜照片:(A)浸渍比为(a)1,(b)2,(c)3和(d)4;(B)炭化温度为(a) 300, (b) 400, (c) 500, (d) 600 ℃[53]Fig. 4 SEM images of activated carbons prepared at (A)different impregnation ratios (a) 1, (b) 2, (c) 3, (d) 4; and (B) different carbonization temperatures (a) 300, (b) 400, (c) 500, (d) 600 ℃[53].

浸渍比取决于磷酸溶液的浓度与使用的体积,因此,可以通过改变磷酸溶液的浓度或者体积来调整浸渍比。植物纤维原料能吸收的磷酸溶液体积是决定实际制备过程中浸渍比大小的关键因素。木屑等植物纤维原料能吸收的磷酸溶液量越大,则浸渍比就能达到更高的值,制备的活性炭孔隙结构就越发达,吸附能力越强。植物纤维原料对磷酸溶液的吸收量不仅与原料的孔隙度有关、而且与原料的含水率和粒度有关。在实际的工业生产过程中,木屑等植物纤维原料种类的选择、破碎、筛选和干燥等工艺步骤非常重要,它们将综合影响木屑等植物纤维原料对磷酸溶液的吸收量,最终影响活性炭的孔隙结构。

4.2 浸渍温度和时间

在磷酸-生物高分子复合体的形成过程中,原料种类与浸渍比决定了该复合体的基本组成含量,随后的浸渍则进一步改变了磷酸-生物高分子的组成与结构,影响所制备的活性炭的孔隙结构。可以理解,作为中等强度的磷酸在较低温度可以通过水解和脱水反应降解或影响纤维素、半纤维素和木质素等生物高分子的聚合度和化学结构,显然浸渍温度也是影响磷酸与生物质高分子之间的相互作用和生物质高分子改性效果的关键因素。然而,有关浸渍温度影响活性炭孔隙结构的研究报道很少。在许多磷酸活化研究中,浸渍温度通常采用常温或80 ℃左右[3,53,56-59],;也有采用多段升温的方法进行浸渍的研究报道。Yavuz等采用85 ℃浸渍4 h,然后在110 ℃下进行干燥处理[56];Lim等采用了在100 ℃下处理然后170 ℃处理1 h的浸渍过程[60],都取得了较好的活化效果。有研究指出,磷酸活化过程中浸渍温度为140 ℃时制备的活性炭的比表面积与比孔容积达到最高,过高的浸渍温度不利于活性炭孔隙结构的发展[61]。工业上,磷酸活化所采用的浸渍温度也随工艺要求和设备的不同而有所不同。

4.3 浸渍方式

在磷酸活化法的研究报道中,浸渍分为初湿浸渍和水热浸渍法两种方式[62,63]。前者是通过控制磷酸溶液的体积,使磷酸溶液刚好湿润生物质颗粒物料,然后在一定温度进行浸渍处理。在这种浸渍方式中,浸渍比取决于生物质物料的含水率、孔隙率以及磷酸溶液的浓度;后一种浸渍方式则是根据浸渍比和磷酸溶液的浓度,量取一定体积的磷酸溶液,使生物质物料浸泡在磷酸溶液,并保持在一定温度下,使磷酸溶液充分渗透到物料颗粒内部,然后通过干燥或过滤掉多余的水份或磷酸溶液。Romero-Anaya等研究表明[62],初湿浸渍方式更加有利于获得孔隙结构(尤其是中孔)发达、吸附能力强的磷酸法活性炭;但Ma等[59]研究发现磷酸水热处理柚子皮能制备出中孔发达的活性炭。在这两种浸渍方式中,磷酸对植物纤维原料的组成与结构的影响不同,形成了不同的磷酸-生物高分子复合体,因此,活性炭的孔隙结构也不同。然而,较少见相关的研究报道。

随着磷酸活化法基础研究的不断深入,在磷酸活化法工业生产活性炭过程中,浸渍条件与方式的重要性也得到工业企业的高度重视。工业上主要采用湿润法,一方面可以确保磷酸溶液不溢出,从而大大降低活化剂磷酸的损失,减轻磷酸溶液对设备的腐蚀;另一方面也有利于连续化工业生产和活性炭质量的稳定。通过不断改进,现在已开发出了连续式的浸渍方式,有效促进磷酸法活性炭孔隙结构调控技术的发展。工业上采用的连续式浸渍方式是在螺旋输送原料的过程中,在一定温度下喷入一定的磷酸溶液,使物料搅拌过程中吸收足够的磷酸溶液,并与生物高分子充分作用,从而达到良好的浸渍效果。与以往采用的间歇式的拌料方式相比,目前大量采用的工业浸渍方式不仅可以大大提高生产效率,而且有利于提高磷酸的使用效率,降低磷酸消耗量,促进活性炭孔隙结构的发展,制备出高脱色能力(根据亚甲基蓝吸附值和焦糖脱色力判断)的高品质磷酸法活性炭产品。

5 加热历程的影响

5.1 炭化温度

在磷酸活化过程中,加热处理浸渍阶段形成的磷酸-生物高分子复合体是将含碳原料转变为炭的必然步骤,即炭化过程,也是活性炭孔隙结构的形成过程,即活化过程。因此,磷酸活化法的炭化和活化是同步进行的,下面所述的炭化温度即活化温度。从化学活化的基本原理来看,磷酸-生物高分子复合体的加热炭化是一个以固相反应为基本特征的反应过程。植物纤维原料种类和浸渍比等影响磷酸-生物高分子复合体组成与结构的诸多因素对活性炭孔隙结构起着决定性的影响,同样,复合体所经历的热处理历程必将是影响炭的形成与结构的主要因素。对于固相反应来说,加热历程包括加热温度、升温速率、升温过程等综合因素。以往的相关研究中,主要针对活化温度的影响进行了较详细的研究。

大量研究表明,活化温度是热处理过程中影响活性炭孔隙结构的最重要因素。较早的研究表明[30,64-65],从200 ℃开始,微孔和中孔开始形成,并随着活化温度的升高,尤其是350 ℃以后,孔隙结构显著发展,其中微孔的发展约在400 ℃左右达到最大,而中孔则在450 ℃时达到最大;此后,随着活化温度的升高,活性炭的微孔和中孔比表面积又分别不断减少。图4的扫描电子显微镜照片显示,600 ℃下的磷酸活化导致孔隙明显的收缩。此后相关研究也表明[16,66],在450 ℃左右,磷酸活化植物纤维原料所制备的活性炭的孔隙结构最发达。长期的工业生产经验也进一步验证,450~500 ℃是磷酸活化的适宜温度范围,可以制得吸附能力强的磷酸法活性炭产品。

近来,在500 ℃以上温度进行磷酸活化的结果也受到关注[67-71]。尽管随着温度的升高,活性炭的比表面积和比孔容积可能有所降低,但同时高温下磷酸酯键断裂所形成的P2O5所具有的氧化作用,可以促进活性炭孔隙结构的发展[68-70],因此,当活化温度超过800 ℃时,随着活化温度的升高,磷酸法活性炭的比表面积和比孔容积又有一个增大的过程[72];而且随着活化温度的升高,活性炭的表面化学结构发生了较显著的变化[68, 72],其类石墨微晶结构得到发展[73],因此,它具有作为超级电容器活性炭电极材料的应用潜力[70,74]。较详细的内容将在下篇有关磷酸法活性炭的表面化学结构中进行综述分析。

5.2 升温速率和升温过程

在磷酸活化的研究报道中,升温速率和升温过程很少受到关注。基于磷酸-生物高分子复合体这一概念,可认为升温速率和升温过程将对磷酸法活性炭的孔隙结构产生明显影响,因此笔者课题组较详细研究了升温速率和升温过程对磷酸活化过程中活性炭孔隙结构的影响[57]。研究发现,如果整个活化过程采用同一种升温速率,当升温速率从1 ℃/min增大到7.5 ℃/min时,磷酸活化制备的活性炭的微孔和中孔都变得更加发达,其中中孔孔容增加更为显著,从0.333 cm3/g增大到1.163 cm3/g。在磷酸活化过程中,当程序升温至150~300 ℃之间时,停止升温并保温一段时间,有利于活性炭中微孔和中孔的发展,尤其是当停留在200 ℃时效果最为显著,磷酸活化制备的活性炭比表面积可以达到2 500 m2/g,比孔容积可以达到2.3 cm3/g以上。同时发现,如果采用两段式升温过程,其300 ℃前,采用较低的升温速率有利于孔隙的发展;但在300 ℃以后,如果采用过低的升温速率,如1 ℃/min,则不利于活性炭的孔隙结构的发展。这些研究结果表明,在磷酸活化过程中,建议采用两段式或多段式的升温过程,并通过优化升温速率和中间保温的温度与时间,可以制备出高比表面积和吸附能力强的活性炭产品。目前,在我国的部分磷酸活化法生产工艺技术中,已经吸纳了这些应用基础研究成果,并取得了很好的应用效果。

表 3 不同加热历程下所制备的磷酸法活性炭的孔隙结构

6 活化气氛的影响

磷酸活化过程中,围绕在物料周围的气体环境对活化过程的影响容易被忽视。气氛通常包括自发性气氛、空气和氧气等氧化性气氛、氮气等惰性气氛和氢气等还原性气氛。在化学活化过程中,氮气气氛有利于氯化锌活化过程的孔隙发展[75]。但长期以来, 在研究和生产过程中气氛对磷酸活化过程的影响一直没有受到重视,缺乏较统一的认识。本综述将结合国内外相关研究报道,总结分析气氛对磷酸活化的影响,掌握气氛对磷酸法活性炭孔隙结构的影响规律。

1989年,Jaine等在Carbon期刊[30]首次发表了有关气氛对磷酸活化影响的研究结果。他们比较了在自发性气氛、空气和氮气3种气氛中磷酸活化椰壳制备的活性炭的得率和比表面积等结果,发现在自发性气氛条件下,磷酸活化椰壳(活化温度为400 ℃)制得的活性炭的比表面积为1 180 m2/g,显著高于氮气下制备的活性炭的180 m2/g,也明显高于空气下的860 m2/g;然而,其得率为45%,显著高于空气气氛下的23%和氮气气氛下的32%。另外,在自发性气氛下制得的活性炭的磷含量为6.2%,也明显低于氮气下的12.9%,略低于空气下的7.6%。这些结果表明,自发性气氛不仅有利于磷酸法活性炭孔隙结构的发展,而且也有利于得率的提高和产品中磷含量的降低;气氛中的氧可能是影响磷酸活化的一种重要因素。

1995年,Molina-Sabio等[76]比较了在空气和氮气2种气氛下,磷酸使用量对磷酸活化桃核制备的活性炭的微孔孔容与得率的影响。研究发现,在较低磷酸使用量下(磷元素的质量与原料之比小于0.3), 在空气气氛下所制备的活性炭得率、堆积密度和得率都小于氮气气氛下所制备的活性炭;在较高的磷酸使用量情况下,在空气气氛下制备的活性炭的得率要稍高于氮气气氛下制备的,但其堆积密度却稍低于氮气气氛下制备的活性炭。他们认为,在较低的磷酸使用量情况下,空气中的氧气阻止了原料的芳构化,从而降低了磷酸在促进水解、脱水和交联等反应的作用效果;而增大磷酸使用量则减弱了空气的这种作用。这些结果也表明,空气气氛对活化效果的影响机制较为复杂,与磷酸的使用量有关。

1998年,Benaddi等[77]比较了氮气、空气、二氧化碳和水蒸气4种气氛对磷酸活化木材(浸渍比为2.4,活化温度为480 ℃)制备的活性炭的孔隙结构、元素含量以及活化过程中碳的转化率的影响。研究结果显示,空气和氮气气氛下制备的活性炭的微孔比中孔发达,其中空气气氛下制备的活性炭的比表面积最高,可以达到2 200 m2/g; 在二氧化碳和水蒸气气氛下制备活性炭的比表面积相对较小(分别为1 500 m2/g和1 700 m2/g),它们的微孔和中孔都较发达,但微孔孔容比另外两种气氛下制备的活性炭的要小得多,中孔孔容相差不大。该研究中最引人注目的研究结果是,在水蒸气气氛下,原料的碳元素转化率比其它气氛要高得多,达到80%;所制备的活性炭的磷元素含量比其它气氛的要低很多,只有0.8%,而其碳元素含量则要高得多,达到90%。

Benaddi等[78]继续比较了氮气和水蒸气气氛下磷酸活化制备的活性炭的表面官能团及其特性,发现水蒸气气氛下的磷酸活化非常有利于中孔的发展,水蒸气气氛抑制了活性炭与磷原子的结合,导致活性炭的表面近似为中性,显著不同于氮气气氛下制备的活性炭的酸性特征。Budinova等[79]比较了600 ℃和700 ℃下在水蒸气气氛中磷酸活化制备的活性炭的元素含量、吸附能力和孔隙结构,也得出相似的结果。根据水蒸气对磷酸活化影响的基本规律,Klijanienko等[80]在水蒸气气氛下磷酸活化木材制备出了比表面积达到2 250 m2/g,总孔容达到2.04 cm3·g-1,其中孔孔容比例达到68%的中孔活性炭;Iwona等[81]在水蒸气气氛下制备出了中孔孔容达到1.80 cm3/g、比表面积大于2 500 m2/g的孔隙结构高度发达的磷酸法活性炭。

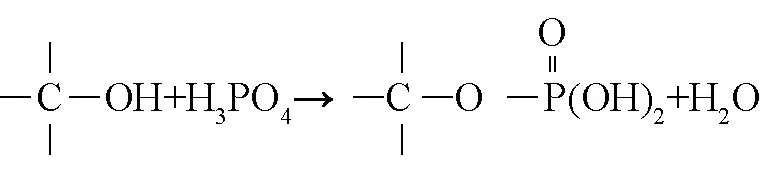

对于水蒸气气氛的影响,笔者认为可以根据反应式(1)-(3)进行解释[82,83]。其主要机理是水蒸气能够抑制磷酸的缩合脱水反应(1)、磷酸与生物质高聚物中的羟基的缩合反应(2)以及磷酸与灰分中的金属氧化物和碳酸盐的反应(3)。当活化气氛中含有较多水分时,这些反应朝逆方向进行,因此,在水蒸气气氛中,磷酸与原料的交联反应减少,不利于微孔的发展,有利于中孔的发展;且产品活性炭中含有较少的含磷官能团和较少的灰分。从上述研究结果可以看出,与氯化锌活化法相比,气氛对磷酸活化法的影响更加显著,它们不仅显著影响活性炭的孔隙结构,而且对活性炭得率和表面化学结构也有不同程度的影响。

nH3PO4→Hn+2PnO3n+1+(n-1)H2O

(1)

(2)

3CaO+2H3PO4→Ca3PO4+3H2O

(3)

7 氧化剂的作用机理

7.1 液相氧化剂的影响

在前面的综述中可以看出,在磷酸活化过程中,氧气等氧化性物质能够较显著影响活性炭孔隙结构的发展。因此,笔者研究了在液相氧化剂以及空气在磷酸活化过程中影响孔隙结构的作用机理。利用过硫酸铵可以在较低温度下分解得到自由基氧的化学知识,采用过硫酸铵为添加剂和具有不同含碳量的木质素与木材作为原料,研究了活性氧在磷酸活化过程中的作用机理以及对活性炭孔隙结构的影响[76]。

研究发现,当过硫酸铵的使用量从0%增加到10%时,不管是使用含碳量较高的木质素还是相对含碳量相对较低的木材为原料,磷酸活化所制备的活性炭的得率与碳的转化率都升高;相应地,它们的比表面积、总孔孔容和中孔孔容都有明显增加。当过硫酸铵使用量超过10%时,原料中碳元素的转化率和活性炭的碳元素含量都随着过硫酸铵使用量的增加而减少;相应地,它们的比表面积、比孔容积都出现一定程度的减少。

根据上述结论,笔者提出了下列作用机理,见反应式(4)-(6),合理解释了在不同过硫酸铵使用量的情况下,活性氧对磷酸活化的影响机理。其中反应(4)表示过硫酸的分解反应,并释放出活性氧;反应式(5)表示在低过硫酸铵使用量的情况下,活性氧通过与原料中碳元素的结合,促进了磷酸与生物质高分子的交联反应,从而提高了原料中碳的转化率和活性炭得率,并促进了活性炭孔隙结构的发展;反应(6)表示在较高过硫酸铵使用量情况下,活性氧对原料中碳原子的氧化作用,消耗了较多的碳原子,因此,降低了活性炭的得率与碳的转化率,但并没有促进孔隙结构的发展。

(4)

(5)

(6)

7.2 氧气或空气的作用机理

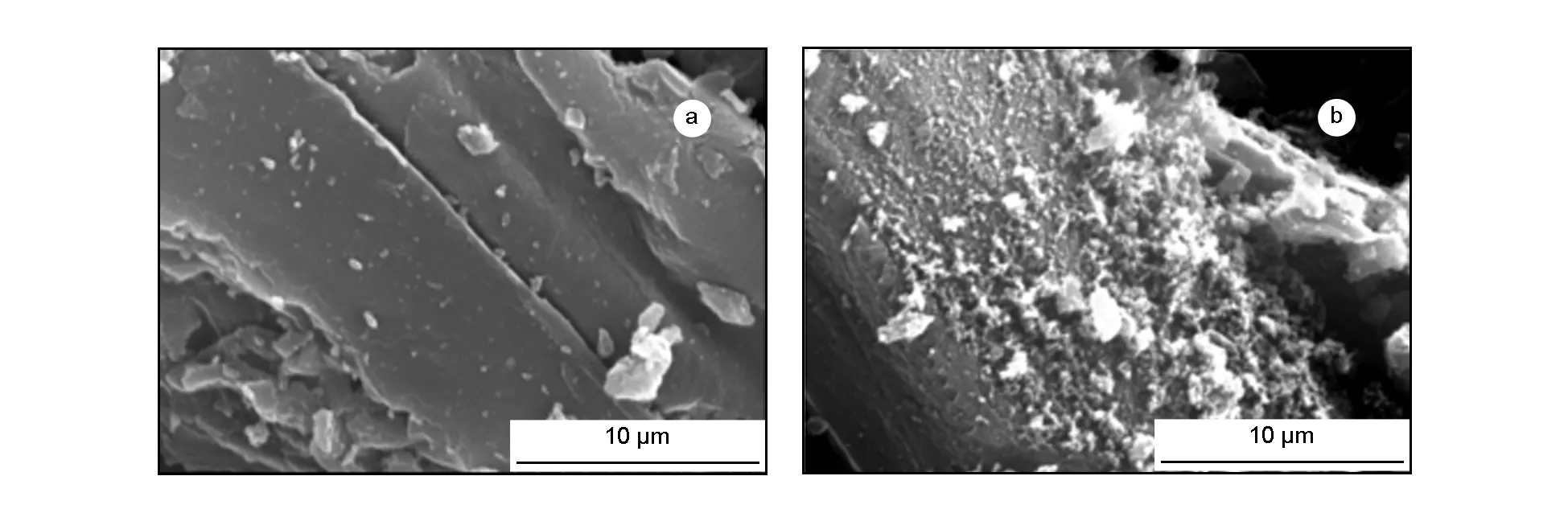

为了了解空气或氧气在磷酸活化过程的作用机理,笔者课题组详细研究了在允许空气存在和隔绝空气两种情况下,磷酸活化所制备的活性炭的表面形态、孔隙结构与吸附性能[83]。结果发现,在磷酸活化过程中,当物料与空气长时间接触时,所制备的活性炭的表面干净,得率较低;而在隔绝空气的情况下,活性炭颗粒表面出现很多沉积物,且所制备的活性炭比表面积较高,吸附能力较强,如图5所示。而且,在隔绝空气情况下所制备的活性炭的中孔孔容和中孔比例明显要高。根据在这两种情况下的活化结果,笔者提出了在磷酸活化过程中存在固相炭化和气相炭化沉积两种炭化机理;并且认为气相炭化所形成的沉积炭易形成中孔。在磷酸活化过程中,可能低浓度的空气或氧气存在有利于气相炭化且有利于孔隙的发展;而较高浓度的氧气或空气则由于氧化作用导致沉积炭的烧蚀,从而降低了得率,并损害了中孔的形成与发展。这可能与在磷酸溶液中加入氧化剂具有类似的作用过程。有研究者报道了[84]在含有8%体积含量氧气的氮气气氛中磷酸活化的研究结果,也发现在惰性气氛中混合少量氧气,可以提高活性炭的比表面积、比孔孔容等,但论文中没有进一步研究高浓度氧气气氛的活化结果。

图 5 在(a)空气存在和(b)隔绝空气两种条件下制备的活性炭的扫描电镜照片Fig. 5 SEM images of H3PO4 activated carbons prepared in the (a)absence and (b) presence of air.

8 总结与展望

磷酸活化过程中活性炭孔隙结构的调控是活性炭基础研究与生产应用的核心内容。通过上述综述可以看出,与传统的氯化锌活化法相比,它们都可以通过常规的浸渍比、浸渍温度和时间来调控活性炭的孔隙结构;同时,也需要高度重视,磷酸活化过程中加热历程、空气、水蒸气等炭活化气氛与化学氧化剂等添加剂对磷酸活化的影响,深刻理解它们与磷酸活化的作用机理,掌握利用气氛、添加剂以及加热历程等因素来调控磷酸法活性炭孔隙结构,构筑其磷酸法活性炭孔隙结构的调控理论与方法体系。包括笔者课题组在内的上述国内外基础研究成果大部分已推广应用到我国磷酸活化发的工业生产过程,为我国磷酸法工业生产技术快速发展并达到国际先进水平提供重要的科技支撑。

- 新型炭材料的其它文章

- A dramatic improvement in the tensile strength of fullerene needle-like crystals

- Synthesis of porous graphene-like carbon materials for high-performance supercapacitors from petroleum pitch using nano-CaCO3 as a template

- 锂氟电池用高倍率氟化多壁碳纳米管正极材料

- One-pot synthesis of N, S co-doped photoluminescent carbon quantum dots for Hg2+ ion detection

- Numerical simulation of carrier gas effects on flow field, species concentration and deposition rate in the chemical vapor deposition of carbon

- 酚醛气凝胶/炭纤维复合材料的结构与烧蚀性能