大型机采棉生产线烘干清理一体机的设计分析

■ 王殿钦 王泽武 夏 彬

〔郑州棉麻工程技术设计研究所,河南郑州450004〕

一、前言

机采棉加工技术在新疆棉区得到迅速推广,在北疆多数兵团已经普及。机采棉比手摘棉具有高效、低成本、高收益的显著优势。机采棉和手摘棉加工生产线最主要的工艺区别是机采棉生产线对籽棉和皮棉增加了烘干和清理的次数,甚至在个别棉区还需要增加籽棉和皮棉加湿工艺。在设备上,大型地坑或地面式自动喂棉机和清铃机、除异纤机是针对机采棉工艺特制的设备,而其它设备在原理设计上与手摘棉生产线没有明显差别。由于机采棉生产线要适应较大的产量,因此,相比手摘棉的加工设备在幅宽方面和锯片数量上有较大增加。

图1 六辊筒籽棉清理机

机采棉的含杂量与水分远大于手摘棉,籽棉纤维品质也稍逊色于手摘棉。基于机采棉的这些特点,人们对机采棉的籽棉烘干和清理工艺日益重视,应运而生了一批针对机采棉籽棉烘干的技术和设备,而清理设备仍然沿用了手摘棉工艺的清理机。六辊筒籽棉清理机、回收式六辊筒籽棉清理机(如图1、2),是国内棉花加工企业应用最广泛的籽棉清理设备。这两种清理机在手摘棉和机采棉生产线中都在应用,只是针对机采棉杂质量大的情况,在生产线中进行了二次布置。

图2 回收式六辊筒籽棉清理机

二、制约机采棉清杂质量的工艺与设备因素

实际情况证明,在机采棉加工生产线中增加了籽棉与皮棉的清理次数后,最终打包皮棉的含杂率还是普遍高于手摘棉轧制的皮棉。笔者认为要降低机采籽棉的含杂率及回潮率,同时想要获得不逊色于手摘棉轧制的皮棉,籽棉清理是关键的环节。

当前的籽棉清理设备比较成熟,但应用在机采棉中还存在一些问题。

(一)籽棉清理设备本身的问题

1.如尘格漏底的包角不够,这样虽然不易堵车,但是籽棉与尘棒的撞击次数不够,降低了清杂效率。2.回收式六辊筒籽棉清理机尘格漏底两尘棒的间距和六辊筒籽棉清理机尘棒的间距做得大小一样,这样在设备生产时便于组织,但降低了回收式六辊筒籽棉清理机的清杂效率。3.还有车速不能调节、尘格漏底不能在线调节的问题。以上问题在手摘棉生产线中不明显,在产量大、含杂量大的机采棉生产线中就反映出清理机除杂能力不足。如图3中垛位上的手摘棉(前)与机采棉(后)对比明显,从色泽上就能看出机采棉的杂质含量要远远大于手摘棉。如图4,在机采棉轧花机棉籽卷中捡拾出了大量棉秆,到轧花环节时,该清理出的棉秆没有被清理出,势必会破碎成更多的小的杂质,这些杂质增加了皮棉清理机的负担,最终使机采棉的含杂率大于手摘棉。

图3 垛位上的手摘棉(前)与机采棉(后)

图4 机采棉中轧花机棉籽卷中捡拾出的大量棉秆

(二)机采棉清理工艺的问题

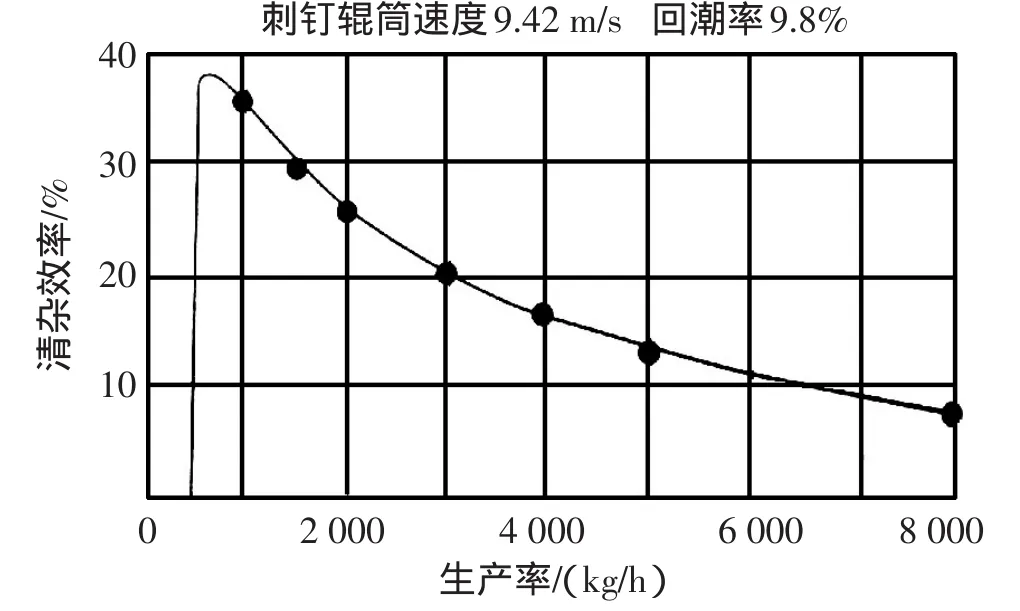

图5 清理单元清杂效率和生产率、速度的关系图

由图5清理单元清杂效率和生产率、速度的关系图可知,当刺钉辊筒速度在9.42 m/s,回潮率9.8%,产量在500 kg/h时,清理机的清杂效率约为38%;产量在2 000 kg/h时,清杂效率约为26%;产量在6 000 kg/h时,清杂效率约为11%;而产量在8 000 kg/h时,清杂效率约为8%。由此可以看出清理机的清杂效率随着加工量的增加锐减迅速。手摘棉本身所含水分低、杂质较少,产量又较小。若6 t生产线,每条支线是3 t的产量,清理部分是一套六辊筒+回收六辊筒的组合,经过六辊筒清理机时除杂20%,经过回收六辊筒清理机时将在之前的基础上再除杂20%,叠加后除杂效率为36%。机采棉目前普遍是标配15 t/h的产量,但根据多数15 t生产线每小时打包产量推算,每小时籽棉加工量已经大于16 t,按每条支线是8 t的产量,清理部分是两套六辊筒+回收六辊筒的组合计算,经过六辊筒清理机时除杂8%,经过回收六辊筒清理机时将在之前的基础上再除杂7.36%,叠加后除杂效率为15.36%,再经过一组清理组合,总的除杂效率是28.36%。由以上简单的计算可知,清理环节因产量不同,在相同的清理条件下(相同清理机),机采棉经过两道清理机后的除杂效率比手摘棉还是低了7.64%。进场的机采棉含杂率远高于手摘棉,同时进场的机采棉含水率也远高于手摘棉,水分较高使机采棉的清理更加困难。实际的棉检结果也说明了机采籽棉轧制的皮棉含杂率一直高于手摘棉轧制的皮棉含杂率。同时经过较多的打击,机采籽棉轧制的皮棉在长度、长度整齐度等多个指标方面也一直弱于手摘棉。通过上述定性不定量的计算分析和实际棉检情况可以推断出,在机采棉清理工艺中,皮棉含杂率高于手摘棉是清理工序的能力不足造成的。

为了使机采棉更加接近手摘棉的品质,我们要不断在各个方面进行研究。在清理环节,不但要完善现有清理机的品质使之能适应机采棉的生产,而且应考虑增加相应设备加强清理环节,同时增加的清理设备应避免对籽棉强力打击造成的棉纤维损伤。

三、大型机采棉生产线开松烘干一体机的探讨与设计

大型机采棉生产线在吨皮棉耗电量、用工量、加工时间、生产管理方面均有显著优势。这种优势适应了地方特别是兵团棉花加工设备大型化、生产规模化、管理集约化的需求。

提高机采棉品质能直接提升我国棉纺织品的质量,提高棉农和团场的经济效益。笔者认为美国的机采棉工艺与设备是目前世界上比较先进的,紧跟先进技术能起到事半功倍的效果。

近几年,美国切诺基公司出品的棉花加工设备异军突起,目前世界最大产量的244片轧花机就是该公司的产品,单台都具有超过30包/h的生产能力。切诺基公司机采棉工艺中使用了一种设备,此前在拉玛斯和大陆鹰的设备及流程中没出现过。这台设备是在机采棉中给244片轧花机配套使用的。根据图片发现此机安装在六辊筒清理组合之前,和我们常用工艺流程中烘干机的位置一致,笔者根据外观分析此设备的功能是烘干和对籽棉的轻度开松、除杂,所以笔者暂给其定名为“烘干清理一体机”。

(一)塔状烘干单元结构、功能的分析探讨

根据图6、图7设备外观截图,笔者尝试分析了此设备的原理和结构设计,将此设备分为两大单元:塔状烘干单元和清理单元。

图6 烘干清理一体机侧视截图

图7 烘干清理一体机斜侧截图

图8 国内叶片辊式烘干机结构原理图

塔状烘干单元的原理及设计探讨:塔状烘干单元应和国内的叶片辊式烘干机(图8)原理和结构类似,具有烘干功能,从外观看都是有7根叶片辊。籽棉在正压干热风和负压的作用下进入烘干单元。籽棉进入由斜板和刺钉辊组成的“V”形箱内。籽棉进入“V”形箱后空间变大,流速变慢,籽棉顺斜板下滑,在一侧斜板尽头有刺钉辊将适度拥堵的籽棉用机械力强行转运到下组“V”形箱内,此时干热风速度高于籽棉流速度,干热风强行穿透籽棉流,如此反复多次,完成烘干的功能。

(二)清理单元结构、功能的分析探讨

清理单元的原理及设计探讨:清理单元由大的腔体和15根辊子组成。目前笔者只有模糊的外观图片,从图片外观分析内部结构可能有两种情况。

一种是类似国内的棉叶清理机,也是使用了刺钉辊+尘格漏底的清理单元(图9)。籽棉从塔状烘干单元落入清理单元大的腔体中,速度继续降低,此时热风继续对籽棉进行烘干。籽棉进入15组刺钉辊+尘格漏底的清理单元,边烘干边开松清理。刺钉辊将籽棉转至出口,籽棉被负压连同热风一起吸走,完成开松、烘干、清理的功能。清理中产生的杂质落入尘箱,由箱底的绞龙将其推向一头,经避风器后由风机抽走。

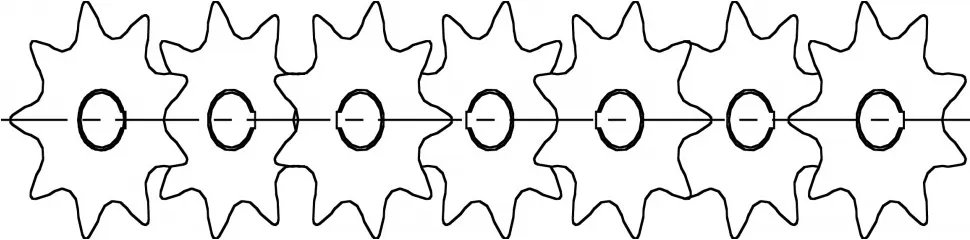

图9 清理单元

另一种情况是没有尘格漏底,而辊子也不是刺钉辊,笔者推测辊子可能使用了花盘辊的结构,如图10、11所示。之前分析了清理机处理机采棉的清杂率比手摘棉低了7.64%,若是其他工艺不变,只将烘干机换成本机时直接增加15组刺钉辊+尘格漏底的清理单元,相当于单支线又增加了2.5台清理机,这样对籽棉会不会过度清理?含杂率会不会降低?而经过多次打击后棉纤维长度和强度指标是否下降?为此,笔者倾向于此设备采用花盘辊的结构。如图10、11在一根轴上均匀排列花盘,多根花盘辊的花盘交错排列,这样布置不会使籽棉从空隙中掉落;没有尘格漏底的配合,不会强行开松除杂导致损伤纤维;花片辊的速度比较慢或逐步牵伸开松,只要不堵车就行,低速也避免了索丝的产生;花盘对籽棉有较大的摩擦力,能更好地运送籽棉;这样籽棉在花盘辊上波浪抖动前行的同时还能被热风继续穿透烘干,籽棉被运送至出口时被负压吸走。在抖动中去掉一部分杂质落入尘箱,由箱底的绞龙将其推向一头,经避风器后由风机抽走。

图10 花盘辊正面结构图

图11 花盘辊俯视旋转图

四、总结

花盘辊的结构原理决定了其对籽棉不会有任何损伤,其能在烘干的同时进行开松和去除部分杂质,弥补了目前常规机采棉清理工艺的不足。将烘干和清理结合的结构设计,在生产中达到了事半功倍的效果。以上是笔者根据图片的分析,望业界同仁能提供更详细资料以共同提高。☆