竖井下弯段上部混凝土衬砌滑模施工技术

代 强

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 工程概况

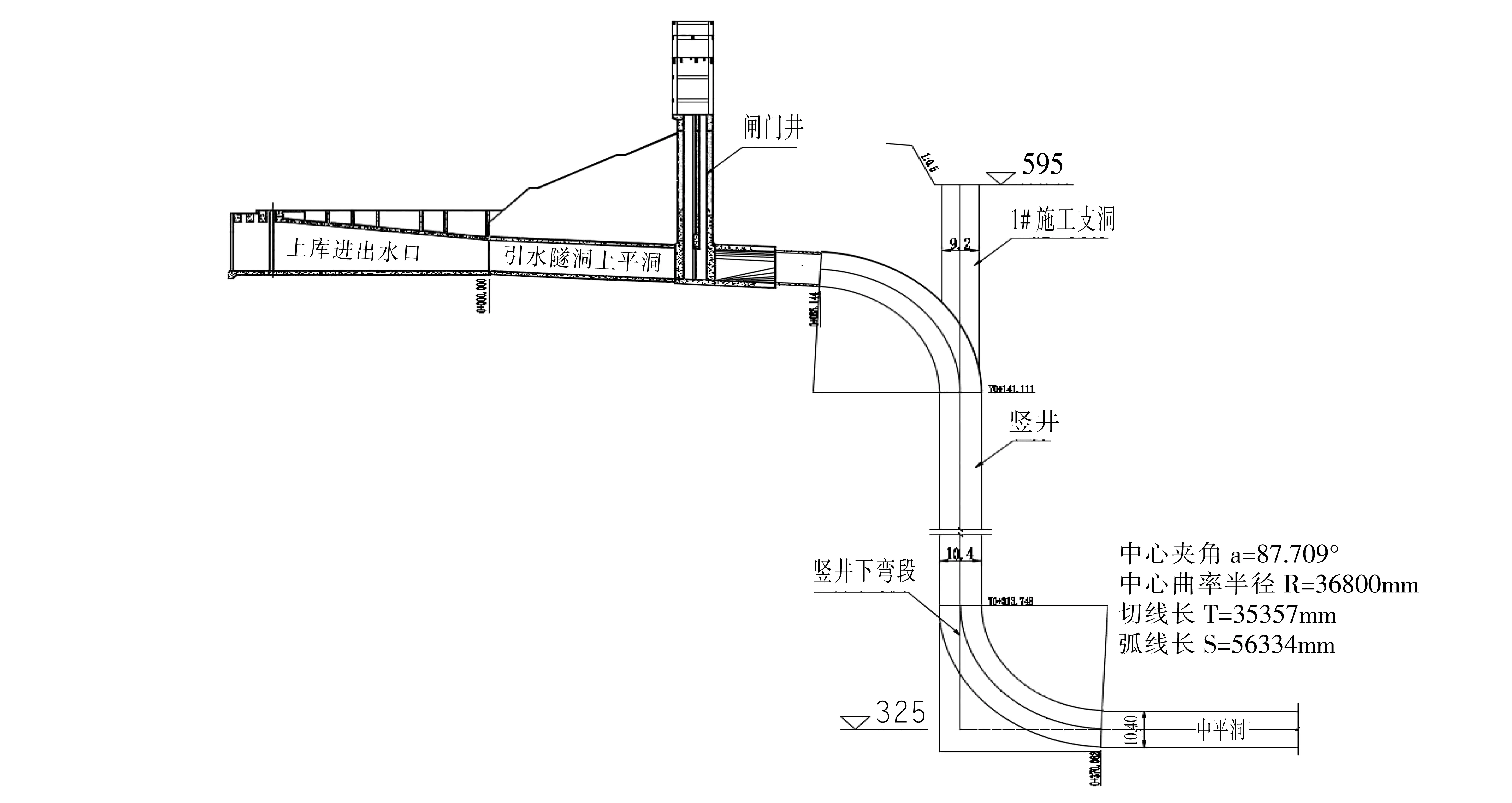

清远抽水蓄能电站位于清远市清新县太平镇境内,与广州直线距离约75 km,电站装机容量为4×320 MW,总装机容量为1 280 MW,最高净水头502.7 m。枢纽建筑物由上下水库、输水系统、地下厂房洞室群、开关站及永久公路等组成。其中输水系统引水竖井与上平洞、中平洞通过竖井上下弯段相接,引水竖井正上方为1#施工支洞。1#施工支洞长62 m,开挖支护后洞径为9.2 m;引水竖井直段长172.637 m,上下弯段长度为56 m,弯段中心曲率半径R=36.8 m。竖井为圆形断面,开挖支护后直径为10.4 m,,衬砌混凝土厚60 cm,衬砌后直径为9.2 m,其结构见图1。

2 弯段施工的创新思路

图1 引水竖井结构纵剖面图

对于竖井下弯段混凝土衬砌,原施工方案计划将下弯段分为4仓施工,单仓长约14 m,采用满堂脚手架、桁架支撑定型模板的浇筑施工方案。考虑到竖井下弯段上部浇筑时模板、脚手架等施工材料均需利用竖井井口平台布置的10 t龙门吊运至施工作业面,但由于下弯段作业空间狭小、材料运送难、浇筑工期长、安全风险高,经研究决定预留竖井下弯段上部7 m作为第4仓采用滑模施工,如此实施,不仅在竖井下弯段上部滑模施工结束后可以立即开展竖井直段的混凝土衬砌施工,保证竖井混凝土衬砌施工的连续性,而且有利于减少资源投入、缩短工期,降低安全风险。

施工思路:当竖井下弯段第3仓混凝土浇筑完成并达到强度后,采用I25a工字钢在第3仓顶部浇筑面上搭建一个工字钢施工平台;然后利用井口龙门吊将滑模的两个单元吊至施工平台并进行组装,滑模组装完成后,拆除工字钢平台进行滑模就位、调试,经验收合格后进行第4仓、长7 m的滑模衬砌施工。

3 弯段滑模施工的原理

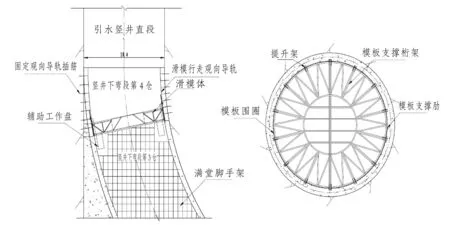

首先将穿心式液压千斤顶穿过埋入混凝土中的支承杆上,千斤顶底座与提升架通过高强螺栓连接,提升架与滑模构架围圈焊接连接;然后通过液压油管、泵站、阀件与液压千斤顶、控制台相连形成滑升系统。滑模安装就位后,先浇筑一层与结构混凝土强度相同的砂浆,以保证第一次浇筑混凝土时的骨料有效包裹,混凝土入仓须均匀对称下料,当模板下层混凝土达到脱模条件时,操作液压泵站分组或整体驱动液压千斤顶滑升模板,依次循环,完成弯段滑模施工。

弯段滑模的成型效果主要是控制滑模的滑升轨迹,而滑升轨迹是通过液压千斤顶分组滑升进行控制的。由于弯段的外弧长于内弧,因此,根据千斤顶数量和井圈4个向限将穿心式液压千斤顶分为4组既可单组滑升,又可整体滑升的液压系统,根据需要进行滑升、控制结构体型。在施工过程中,及时进行测量与纠偏,其主要措施是通过测量坐标点的方式进行检测,辅助措施则是利用井圈结构向限处布置的4根衬砌结构钢筋作为导向轨,用于观察滑模的偏离状况,若发生偏离,则利用千斤顶的分组或整体滑升功能进行纠偏。

4 下弯段上部衬砌滑模施工

4.1 滑模的设计与制作

滑模设计按照《液压滑动模板施工技术规范》及《水工建筑物滑动模板施工技术规范》中的有关要求,根据竖井结构型式进行设计,其主要由模板、围圈、提升系统、滑模盘、液压系统、辅助系统等几部分构成。竖井下弯段上部混凝土衬砌滑模与竖井直段混凝土衬砌滑模采用同套模板,模板高度为1.2 m,共分为14个单元,每个单元模板弧长为2.06 m。

(1)模板:直径为9.2 m,高度为1.2 m,面板采用Q235,δ=5 mm厚的钢板制作。

(2)结构架及围圈:模体构架及上、下平台为整体钢桁架结构,采用∠80 mm×7 mm角钢焊制。围圈共设2道,分别与桁架梁上下边梁焊接,使模板成为一个整体。围圈采用∠80 mm×7 mm角钢焊制。

(3)提升架:采用“F”型提升框架,每个提升架采用1根[18槽钢作为提升杆和10 mm厚的钢板焊制。根据设计要求,共设置了14个“F”型提升架。

(4)操作盘:操作盘作为施工操作平台,承受工作、物料等荷载,同时又是模体的支撑构件,是滑模体的主要结构,采用整体框架钢结构。由于在混凝土施工过程中垂直荷载和侧向受力较大,为保证操作盘的强度和刚度,选用∠75 mm×6 mm角钢加工制作成复式框架梁,满铺5 mm厚的花纹钢板形成操作平台。

(5)辅助盘是进行混凝土养护、修面及预埋件处理的工作平台,采用钢木结构悬吊布置,用φ48×3.5 mm钢管、φ6和φ22钢筋焊制,上铺5 cm厚马道板,悬挂在桁架梁上,辅助盘距衬砌后的井壁距离为250 mm。

(6)根据设计计算,选用QYD-100型穿心式千斤顶,额定承载能力为10 t,设计承载能力为5 t,单次爬升行程为30 mm,液压控制台为QYD-36型自动调平液压控制台。高压油管:主管选用φ16;支管选用φ8,利用直管接头和六通接头与控制台和千斤顶分组相连形成液压系统。

4.2 滑模的组装

4.2.1 滑模组装平台的施工

利用第3仓混凝土浇筑的满堂脚手架管搭建临时操作平台,采用龙门吊将I25a工字钢吊至下弯段,施工人员在临时搭建的平台上利用龙门吊、手动葫芦等起吊设备将工字钢就位焊接、组装。滑模组装平台如图2所示。

4.2.2 滑模体的组装

竖井滑模共分为14个单元,首先在竖井井口利用龙门吊将模体每7个单元组合在一起,然后再分2次将其吊至下弯段搭建的钢平台上,最后利用龙门吊及手动葫芦在钢平台上进行模体组装。

滑模体组装完成后,首先采用龙门吊将上游端吊起,下游端采用手动葫芦将其吊起,将手动葫芦固定在下弯段开挖支护的锚杆上,然后再拆除工字钢支撑,龙门吊吊起上游端慢慢下落(另一端搭在第3仓结构混凝土上),待滑模板与下弯段第3仓定型模板吻合、经测量合格后再将滑模体固定。滑模组装及就位后的情况见图3。

图2 滑模组装平台施工图

图3 滑模组装施工图

4.3 滑模施工

4.3.1 钢筋与接地扁钢的安装

钢筋加工完成后,用5 t平板汽车将其运至竖井井口施工平台,再用龙门吊将其运送至仓面;再由钢筋工和专业焊工按照环向钢筋焊接长度不小于10d(d为钢筋直径)、纵向绑扎长度不小于40d的要求进行安装。接地镀锌扁钢采用50 mm×5 mm,其搭接长度不小于10 cm,三面施焊。

4.3.2 爬杆的安装

爬杆采用国标φ48×3.5 mm钢管,在同一平面内接头不超过1/4。当千斤顶滑升距爬杆顶端小于350 mm时,应接长爬杆且接头处应对齐。将爬杆一端制作成锥形,接长时插入上一节管口后采用焊接连接,主要采用插筋固定千斤顶以下部位的爬杆,以确保施工时其不产生位移。滑模开始施工时,随着滑模板的提升,及时对其进行固定。

4.3.3 导向轨的安装

导向轨主要用于观察模板滑升时的偏移情况,若发生偏移需及时进行纠正。下弯段滑模共设4根观察导向轨,导向轨分别由结构向限处的4根纵向结构钢筋组成,在保证纵向钢筋混凝土保护层的前提下,采用锚筋(锚筋参数:φ18@100 cm,入岩深度不少于30 cm,长度根据实际情况确定)或锚杆与之焊接固定。

4.3.4 模板滑升

(1)初次滑升。

初次滑升先浇筑第一层50 mm砂浆(与结构混凝土强度相同,目的是保证浇筑第一层混凝土的骨料有效包裹),接着按层厚300 mm浇筑两层,厚度达650 mm时开始滑升30~60 mm,检查脱模混凝土凝固是否符合要求,合格后浇筑第四层并滑升150 mm,继续浇筑第五层,滑升150~200 mm,第六层浇筑后滑升200 mm。模板初次滑升需缓慢进行,并在此过程中对提升系统、液压控制系统、盘面及模板变形情况进行全面检查,发现问题及时处理后再进入正常的浇筑和滑升。

(2)正常滑升。

一般情况下当混凝土强度达到0.1~0.3 MPa时滑模即可以进行正常滑升,滑升应遵循“多动少滑”的原则。根据施工现场混凝土初凝、混凝土供料、施工配合比、施工环境温度等具体情况确定合理的滑升速度,正常滑升每次间隔的时间不大于1 h,将单次滑升行程控制在3 cm,日滑升高度控制在2.5 m左右。滑升前,其结构内弧混凝土应浇筑到模板的一半(高度约75 cm),外弧浇筑到1.2 m左右,模板上缘距混凝土表面预留30 cm左右的浇筑层厚度。平台利用液压千斤顶提升,在综合考虑提升次数、滑升时间、进度指标等因素后,一次内弧(最小弧长)滑升10 cm,外弧(最大弧长)滑升13.3 cm。滑升前,先将千斤顶限位装置调整到位,以保证每次滑升后千斤顶的行程。

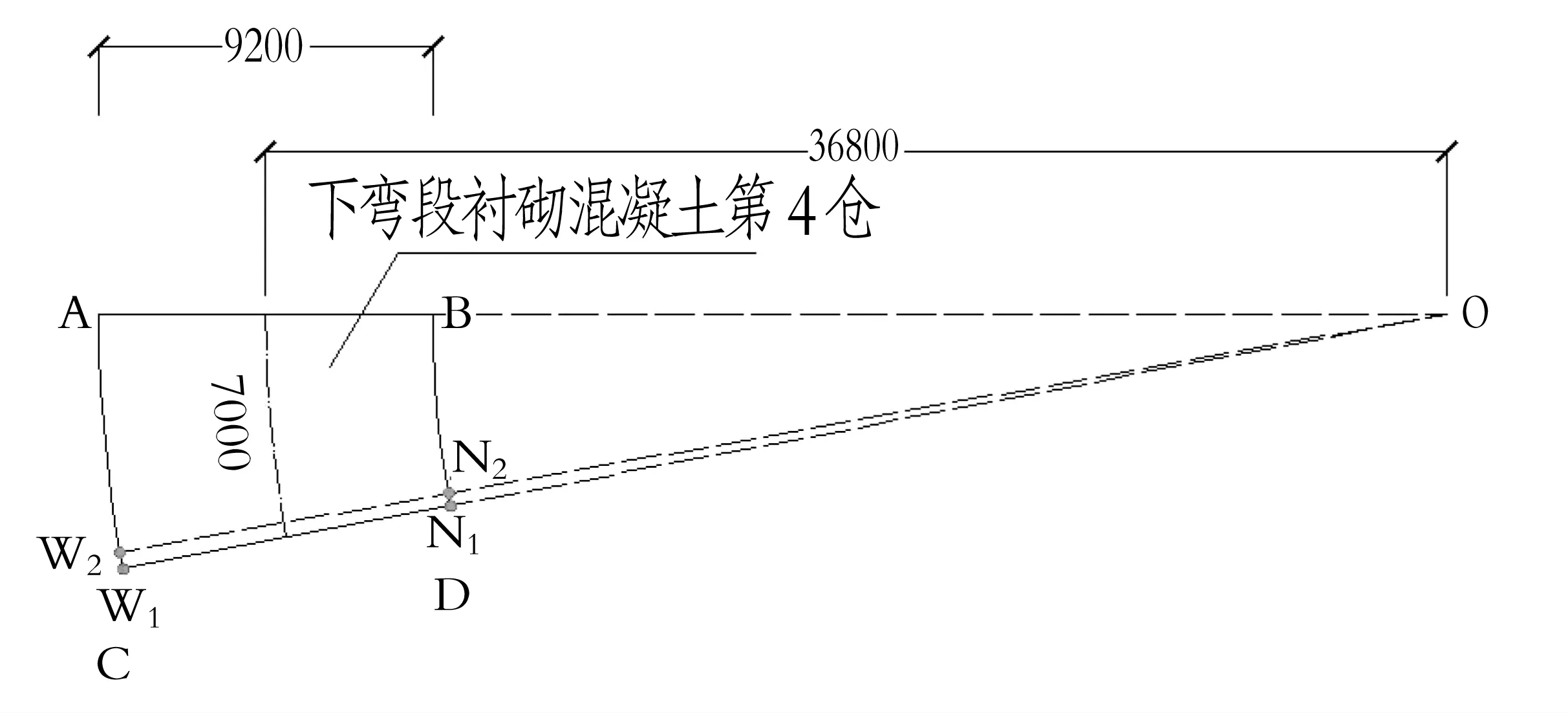

由于滑模是自下而上滑动且下方有脚手架等平台方便搭设测量仪器及照明设备,因此采用滑模下面的角点作为控制点相对方便施工;在现场施工时,对于点位的控制一般采用全站仪。在本项目中,搭设一次全站仪即可控制所有点位,同时其操作简单,具有很好的连续性。滑模轨迹控制采用坐标点的形式,滑模行程控制如图4所示。其中A点为坐标原点,AO方向为横坐标正方向,竖直向上为纵坐标正方向。滑模移动内弧控制点用N1~NXX表示,外弧控制点用W1~WXX表示。

图4 竖井下弯段滑模行程控制示意图

4.3.5 混凝土入仓及振捣

混凝土运至引水竖井高程595 m施工平台后,经1#施工支洞口接料平台和安设在1#施工支洞及引水竖井井壁的混凝土溜管及串筒将混凝土运至施工作业面。溜管每节长6 m,每隔18 m设置1节缓冲器,溜管之间用法兰连接,溜管壁两侧设吊耳并采用两根φ24钢丝绳和插筋将其可靠固定在井壁上。混凝土入仓前要严格控制坍落度,一般将其控制在10~12 cm,混凝土初凝时间控制在5 h左右。混凝土入仓时应对称均匀下料。混凝土振捣采用φ50插入式振捣器振捣,尽量避免直接振动爬杆及模板,振捣器插入深度不得超过下层混凝土内50 mm,模板滑升时停止振捣。滑模施工应连续进行,意外停滑时应采取“停滑措施”,混凝土停止浇筑后,每隔0.5~1 h滑升1~2个行程,直到混凝土与模板不再粘结;对于因施工造成的停滑面,应作施工缝处理。

4.3.6 纠 偏

在滑升过程中,发现模板偏移量大于±2 cm,必须及时采用液压千斤顶纠偏。若发生向一侧的偏移,则关闭该侧的千斤顶,滑升另一侧,即可达到纠偏的目的。纠偏过程要缓慢进行,不可操之过急,以免混凝土被拉裂,防止滑模平台产生变形。

4.3.7 收面及养护

混凝土表面的修整是关系到结构外表和保护层质量的工序,当混凝土脱模后须立即进行此项工作。一般用抹子在混凝土表面作原浆压平,若表面平整亦可不做修整。对于脱模后的混凝土面

应及时采用在辅助盘上设置花管喷水的方式予以养护。

5 应用效果

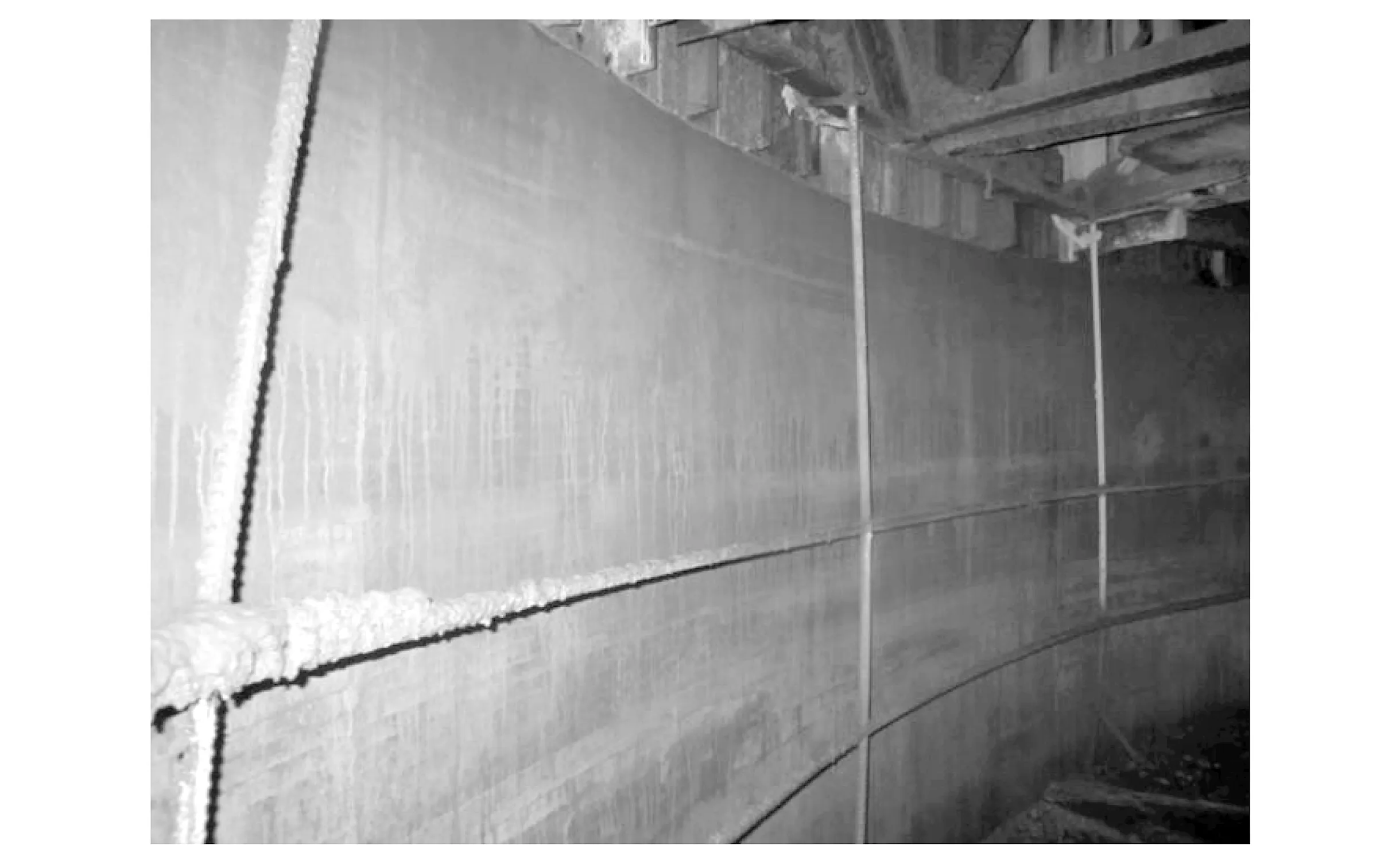

竖井下弯段上部7 m采用滑模施工方案后,仅用3 d时间就完成了混凝土衬砌施工,衬砌后的体型满足设计及规范要求。施工过程中组装钢平台、滑模均未发生较大变形等安全问题,滑膜的施工效果见图5。

6 结 语

竖井下弯段上部混凝土衬砌滑模施工的成功实践,降低了竖井下弯段上部的施工难度、减少了脚手架、模板等施工材料吊运过程中的安全风险,降低了施工成本,保证了竖井直段施工的连续性,取得了较好的经济效益,为推动今后竖井弯段施工与滑模施工技术的发展提供了有益的参考。

图5 竖井下弯段上部滑模施工效果图