基于云平台的污水处理厂远程监控系统

邱胜朋,王文成,姚金峰,张 寒

(桂林理工大学 机械与控制工程学院,桂林 541006)

污水处理是使污水达到排水某一水体或再次使用的水质要求,并对其进行净化的过程。污水处理厂在城市中扮演着重要角色,然而,目前国内大量乡镇级中小型污水处理点,数量多,分布广,选址较为偏僻,不同地区水质差别较大,处理工艺类以及设备选型不一,基层运营维修人员缺少充分的技术培训和专业化知识。这些问题均给污水厂的高效运行和管理造成困难[1]。

近年来,依托各种形式的智能设备以及4G网络技术的普及应用,云平台以及物联网在各行各业得到了广泛的普及和应用,面向各行各业的专业级物联网云平台也层出不穷(软件服务,SAAS)。文献[2]研究了专用物联网平台在精准农业和生态检测领域的案例,探讨了互联网技术在农业应用的特点和网络结构;消防云平台提供了“互联网+火控”的协同管理模式,实现了消防救援的科学调度、精确指挥[3];基于云平台的FORECAST智能虚拟辅导系统,为癌症患者带来福音[4]。“智慧城市”的概念更是随着互联网的普及逐渐开始改变人类的生活方式[5]。因此,基于云平台的污水处理系统设计,不仅是工业化和信息化进程中的有力结合,同时也响应国家绿色发展理念,对于开创社会主义生态文明新时代具有极大的意义。

1 系统结构

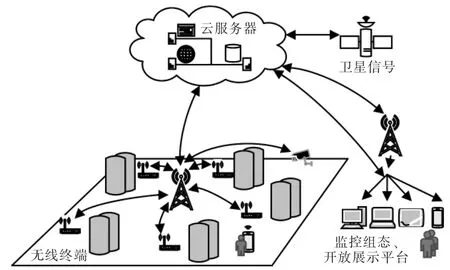

基于云平台设计的污水监控系统组成结构如图1所示。该系统主要包括远端管理软件、系统通信服务器、智能控制等,实现了将传感器、数据库、云计算、服务器等技术相融合,同时结合污水处理的实际要求,从运行、维护、管理等角度出发,实现对污水处理过程的实时监控和精细管理。文中深入研究了云平台技术的网络模型,并以太平镇污水厂建设为例,自下而上详细探讨了污水云平台监控系统的构建过程。

图1 基于云平台的污水监控系统结构Fig.1 Structure of sewage monitoring system based on cloud platform

在基于云平台的污水监控系统中,首先需要现场设备的相关数据进行采集,实现在智能控制器中进行存储,同时与工业通信服务器进行通信,之后将信息传递给云平台,云平台接收到信息后传送给远程服务终端,此时监控设备的工业信息可以及时反馈给工程师,实现了远程维护的目标。该系统支持基于智能手机的移动端应用,管理人员通过Web网页或App对监控数据的实时便捷访问,可以使用户灵活地在远程获知各地的设备运行状态,进而对现场状况进行判断,做出最优决策。

2 系统设计

污水云平台监控系统的最终目的是对设备及处理工艺工程进行智能和精细化的管理,同时加强对设备的故障检测、有效处理,以及工艺参数的精确调整。该系统可分为应用配置层、认知层、网络层、数据层、智能感知层等5个方面。通过安装无线智能终端设备,物联网智能节点进行数据采集。这些数据,包括传统控制方案中现场控制器PLC采集到过程量、重要设备的诊断信息,以及摄像头采集的图像数据,经过预处理和时间标定后通过现场上位机或物联网节点上传到云服务器中,服务器完成数据的集成、分析、存储并提供用户远程访问界面和终端分析工具的数据交互接口。

2.1 污水现场处理工艺

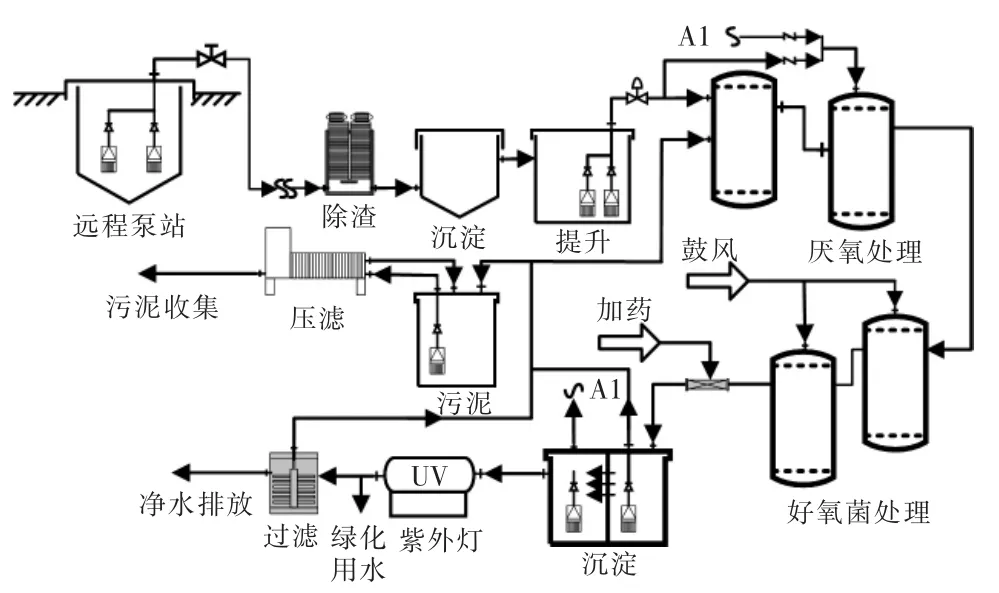

系统涉及的污水点包括建设中项目和运营中的改造升级项目,文中以太平污水点为例做详细介绍。太平污水点占地666.67 m2,属小型污水厂,处理对象主要是太平镇居民区及小型作坊产生的生活污水,针对当地的污水特点,采用了活性污泥处理工艺,系统结构如图2所示。污水由1 km外的泵站增压引入污水厂,污水处理过程全封闭。由于污水厂选址较为偏僻,其运维方式为无人值守、定期检查。现场控制器为S7-1214PLC,人机界面选用威纶通MT8102IE,现场不配备PC上位机。

图2 污水处理工艺Fig.2 Sewage treatment process

2.2 数据传输

反应污水状态的变量主要包括进出水流量、pH值、气流量,溶氧量、温度、COD等。污水处理过程数据由现场安装的各类传感器进行采集,通过Modbus总线或者4~20 mA标准电流传送到PLC中,在PLC中完成数据的简单预处理,转化为标量整数或浮点数,由于网络延迟可能造成的数据序列间隔不一致性,被发送到云数据库的数据帧应该含有时间标记,根据不同数据源的要求传送周期为5 s~1 min。重要的无线节点配有网络的热冗余切换,但仍需考虑不可测情况下可能造成的网络中断,PLC控制器中应含有一个基本的逻辑控制程序,主要完成现场设备周期性启停、故障保护,以及在网络故障条件下完成的基本过程控制。系统结构如图2所示。

由于PLC内存容量、刷新速率以及网络传输速率的有限性,针对摄像头采集的数字图像、监控录像,以及通过辅助检测模块采集的重要设备电流、电压以及重要的高频信息,通过配置独立的物联网节点进行数据传输。

2.3 云平台网络结构设计

污水厂区现场数据采集主要使用屏蔽双绞线连接传感器到PLC和综合采集模块,除此之外,系统还包括内部无线网络。远程泵站中的主要设备包括一用一备2台潜水泵、流量计、液位计和1台智能电表;不配备可编程设备及其他种类的控制器,由1个液位分段智能控制的继电器回路控制泵的启停,通过工业ZigBee-串口/485集成模块将监控数据发送到主污水点PLC中。

3 服务器平台部署

3.1 服务器结构

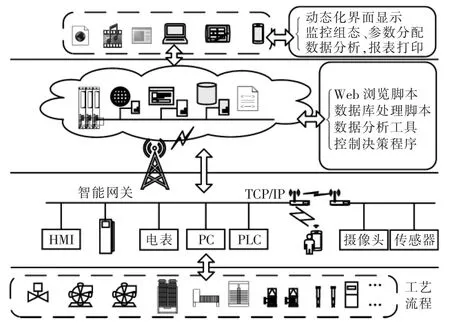

服务器使用B/S结构,针对访问端具有良好的兼容性。服务器环境为Windows Server 2012 R2,Apache+Tomcat,Mssql 2012,PHP 5.6,phpMyAdmin 2.92。服务器完成数据收集,分析存储和动态界面的外部访问,结构分为Web前台、后台服务、中间3部分。

前台程序为Web客户端访问提供访问支持,对于污水处理平台,其中包含基本的面板和相关对象节点快速配置等,组态完成的访问界面应该和现场工艺相统一。

Web后台完成HTTP交互相应,WebSocket的连接请求以及数据传输,以及数据压缩存储查询等有关数据库的操作。

服务器中间件提供各模块通讯API,对第三方软件提供OPC数据访问,并进行数据的分析和有计划的控制任务。使用基于PHP的Laravel进行管理系统的开发,除了上述的功能模块,还包含一个完整的用户管理系统。为不同的用户类型分配不同的管理权限,保障系统的安全访问。服务器的组结构如图3。

图3 系统的网络结构Fig.3 Network structure of system

3.2 测试与实现

该污水处理厂水质执行GB18918—2002《城镇污水处理厂污染物排放标准》的二级排放标准,其污染物的最高允许排放浓度为:生化需氧量(BOD5)≤30 mg/L;化学需氧量(COD)≤100 mg/L;悬浮物(SS)≤30 mg/L;氨氮(以 N 计)≤25(30)mg/L;总磷(以P计)≤3 mg/L。由于污水中主要污染物质为易生物降解的有机污染物,因此污水厂采用二级生物处理的方法来进行处理。生产环节控制设备见表1。

表1 重要的控制设备Tab.1 Main control equipment

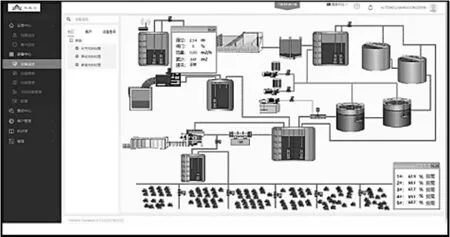

通过云平台实现对于整个污水处理厂的监控。可以通过手机App软件或者是Web服务器实现对于云平台的访问,云平台Web端的监控画面如图4所示。云平台实时显示正在运行的污水处理设备状态和整体情况。

3.3 基于云的高级应用

图4 云平台Web端的监控画面Fig.4 Monitoring screen at the web end of cloud platform

传统的污水控制系统,由于缺少互联网支持和硬件限制,大量的实时运行数据仅作为系统运行中的逻辑判断标准,仅有少量必要的工艺的数据被报表保存。这些数据数量庞大,对系统运行参数调整和控制过程的预测诊断具有重要意义。保存在云端数据库中的数据,可以直接服务器中按照预定的程序进行固定的分析处理,也可由服务器提供的API接口在终端机中使用第三方软件工具进行数据分析。一周内的污水流量记录如图5所示。

图5 一周内的历史数据Fig.5 Historical data within a week

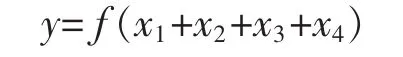

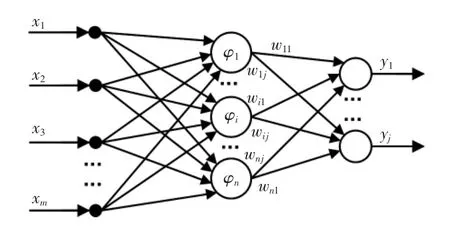

使用径向基网络(如图6所示)预测每个周期内的污水处理量:

式中:x1为降水量Q;x2为气温J;x3为河道流浪L;x4为区域人流量R。系统5次预测值与实测值的对比如图7所示。

在获得流量预测之后,可以提前调整污水处理的相关参数,提高污水厂的适应能力。除此之外,还可以使用专家系统、多元回归方程等方式预测分析COD和溶氧量等其他参数,提高污水处理效益。生物法污水处理工艺较为复杂,涉及大量的物理和化学反应过程,当检测到出水口水质不达标,运行参数异常时往往很难确定故障环节,基于云服务使用各种诊断系统,同样可以帮助运维人员更快更准确地定位偏离参数和故障设备。

图6 神经网络结构Fig.6 Neural network structure

图7 预测对比曲线Fig.7 Forecast contrast curve

4 结语

污水云平台监控系统实现了实时监控远程设备,及时跟踪污水处理厂的生产信息,有效地保证了系统的高效运行,进一步提升了污水处理厂的生产效率以及运营管理方面的综合实力。污水云平台监控系统能够稳定高效地实现,不仅提升了设备管理的信息化水平,是工业化和信息化进程中的有力措施,同时也响应国家绿色发展理念,为建设美丽中国贡献力量。