高密度聚乙烯土工膜性能及其受到聚乙烯原料的影响分析

夏 璐

(江西省建筑材料工业科学研究设计院,江西 南昌 330001)

引言

聚乙烯土工膜具有非常低的渗透性,一般情况下都用在土木工程的防渗中。和普通的防水材料对比,其具有强度大、渗透系数低以及连接性优越等多方面的显著优势,所以其在水土保持、环境整改、绿化环境和避免土地沙漠化等工程中也扮演着关键角色。按照原料构成进行分类,可以分为高密度的、低密度的以及线性低密度等三种,其中高密度的防渗透性能及强度最佳,使用最为普遍。

1 高密度聚乙烯土工膜性能

聚乙烯土工膜的成型工艺主要有两种类型,第一种是压延成型工艺,第二种是吹塑成型工艺。前者简单明了,不过对三辊压光机辊筒的光洁度要求极高,制作出来的土工膜横向厚度均匀性极差。而后者则能够有效规避这一漏洞,凭借对风压以及牵引速度的调控,每个方向都可以拉伸土工膜,所以成品力学性能较为理想[1]。

投入于施工中的高密度聚乙烯土工膜,必须具有良好的抗压性,极强的冲击强度和焊接性能,并且还需具备耐低温、防渗透以及卓越的耐环境应力开裂性。高密度聚乙烯的牌号丰富多样,现阶段普遍用于制造土工膜的有K360、TR400以及3721C等。

2 聚乙烯原料对高密度聚乙烯土工膜主要性能的影响

本次实验使用吹塑成型工艺,使用FB1350、3721C、K306、TR400、TR480AT以及9455F等牌号的聚乙烯作为树脂材料,制造编号A~H等八种厚度为2mm的双光面HDPE土工膜,配方密度分别为0.9506、0.9525、0.9525、0.9525、0.9601、0.9696、0.9559以及0.9661。

2.1 对力学性能的影响

从下表1中不难发现,密度最低的A只有屈服强度不够理想,其他力学性能都不错,并且其断裂伸长率是所有试样中最大的。这主要是因为制造A的FB1350为优化之后的树脂,分子量分布中,双峰性突出,不仅具备低分子量树脂的柔韧性,同时也具有高分子量树脂的极高强度。

B、C及D三者的密度一致,而且屈服、撕裂以及穿刺的强度均和E相近,并且断裂强度超过了F,这主要是因为它们的聚乙烯树脂均是由α烯烃单体和乙烯单体集聚而成的。在分子链当中,α烯烃的基团产生长支链,让它们的力学性能都得到了优化[2]。因为α烯烃的类型和含量方面的差异,致使三者的力学性能相差不大。

G与H的生产原料来自于K306和9455F的混合物质,后者成分中的9455F含量多于前者。将C、F、G以及H进行对比发现,9455F含量越高,那么土工膜的断裂强度越低,二则为负相关关系。原因在于9455F含量越高,那么高分子量链组分的含量就会增多,混合物的分子柔顺性便会下滑,导致屈服强度大于断裂强度。和C相比,F的屈服强度更加理想,不难发现,随着9455F含量的提升,土工膜的屈服强度也会随之强化。

表1 2毫米双光面高密度聚乙烯土工膜力学性能

2.2 对焊接性能的影响

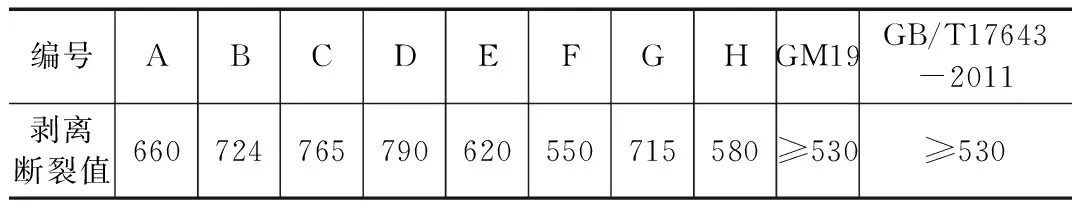

保持同等的焊接温度(420℃)、压力(1200牛)以及时间,使用相同的焊接机,对各种不同成分的高密度聚乙烯土工膜展开焊接,随后借助于便携式拉力机,对焊接剥离断裂值展开测定。

表2 2mm双光面高密度聚乙烯土工膜焊接剥离断裂值

纵观表2可以发现,所有的高密度聚乙烯土工膜的剥离断裂之均满足GM19以及GB/T17643-2011的标准。如果材料不一样,那么焊接剥离断裂值也会存在差异。

不仅焊接的稳定、压力以及时间会影响高密度聚乙烯土工膜的剥离强度,聚乙烯树脂的分子构造同样也是影响因素之一。所以在实施焊接时,焊接条件应当视高密度聚乙烯土工膜的材质而定,进而实现最理想的焊接效果,保障剥离断裂值达到最高。

2.3 耐环境应力开裂性能

环境应力开裂指的是材料于环境和应力双重因素的共同作用之下出现的开裂。K360、3720C以及TR400均超过3000小时,主要是由于在分子链之中,存在α烯烃产生的长支链,所以时间远超过GM13以及GB/T17643-2011的标准规范,耐环境应力开裂性能非常理想。而TR480AT虽然耐环境应力开裂性能也不错,但是因为密度较高,所以单位面积所需耗费量更大的材料,施工成本较高[3]。至于9455F,并未达到GM13以及GB/T17643-2011的标准规范,所以必须进行改性,才可以投入土工膜的生产当中。

3 结语

总的来说,中密度聚乙烯的综合性能较为理想,这主要源于其特殊的分子结构,比方说α烯烃长支链。在实施焊接的过程中,焊接条件应当视高密度聚乙烯土工膜的材质而定,进而实现最理想的焊接效果。密度较低的中密度乙烯的耐环境应开力性能和力学性能都不是非常理想,但是用来制造同规格聚乙烯土工膜,所耗费的材料量很低,适合用来制造高质量的高密度聚乙烯土工膜。