添加粉煤灰和高炉矿渣对三元混凝土耐久性和氯离子渗透性的影响

W. Aperador ,A. Delgado,J. Bautista-Ruiz,代顺发(译者)

(1.新格林纳达军事大学工程学院,哥伦比亚 波哥大;2.弗朗西斯科德保拉桑坦德尔大学,哥伦比亚 库库塔;3.中国土木工程集团有限公司,北京 100038)

©2016原文来源为《国际电化学科学杂志》,2016年第11卷2297-2305页,由ESG出版(www.electrochemsci.org)。原文为依据CCBY许可的开放获取论文。(http://creativecommons.org/licenses/by/4.0/)。

1 引言

掺合料混凝土已经在世界范围内得到广泛应用[1]。例如,一些亚洲国家已经使用高炉矿渣作为水泥和混凝土的掺合料[2],此类资源已经得到广泛利用。相比之下,目前全球生产的粉煤灰并未得到充分利用[3]。例如,印度每年产生的粉煤灰超过8800万吨,且大部分是F类(低钙)粉煤灰,但仅有10%到15%的粉煤灰被有效利用[4]。这种现象在拉丁美洲也很常见,这些材料在工业部门和工程建设中都未得以再利用。

既然粉煤灰和高炉矿渣可用于工程建设,那么对其性能的研究就显得非常重要[5]。因为当水泥中大量掺合粉煤灰时会导致阻力低、需水量大和抗碳化能力低等问题[6],所以可低量掺加粉煤灰来替代部分水泥生产混凝土。以外,当使用矿物添加剂时,添加剂可加速粉煤灰渣水化,提高混凝土力学强度和孔隙结构的性能[7]。

水泥水化过程中的游离水量对矿渣反应具有显著影响。由于粉煤灰和矿渣分别属于火山灰物质和水硬性材料[8],因此粉煤灰和矿渣的水化特性有所不同。高炉矿渣可与石膏发生反应产生钙矾石[9]。上述反应中的放热量与试样的矿渣含量及熔化温度有关。在水泥-粉煤灰和水泥-矿渣混合物中,因缺乏氢氧化钙导致粉煤灰或矿渣反应中断,粉煤灰或矿渣颗粒会对熔渣微凝产生较大影响。当粉煤灰或矿渣的替代率较高时,微凝停滞现象会较为显著[10]。

粉煤灰和高炉矿渣含有不同的化学成分,比如玻璃体,其含有的二氧化硅和氧化钙的含量不同,通常在水合反应中的化学计量比也不同[11]。水泥和粉煤灰相互作用时,氢氧化钙的产生量受到水泥的水化作用和火山灰反应消耗时间的影响[12]。

本文介绍了粉煤灰、硅酸盐水泥和高炉矿渣混合物对超高性能混凝土的电化学性能影响的研究,同时对混凝土的抗压强度进行了短期和长期的评估。实验方案包括抗压强度试验和抗腐蚀性试验。试验结果研究表明,粉煤灰和高炉矿渣混合物可以提高混凝土的短期和长期性能,但是对于粉煤灰和钢渣高掺量混凝土,掺合料的益处还有待研究。

2 实验方法

2.1 材料

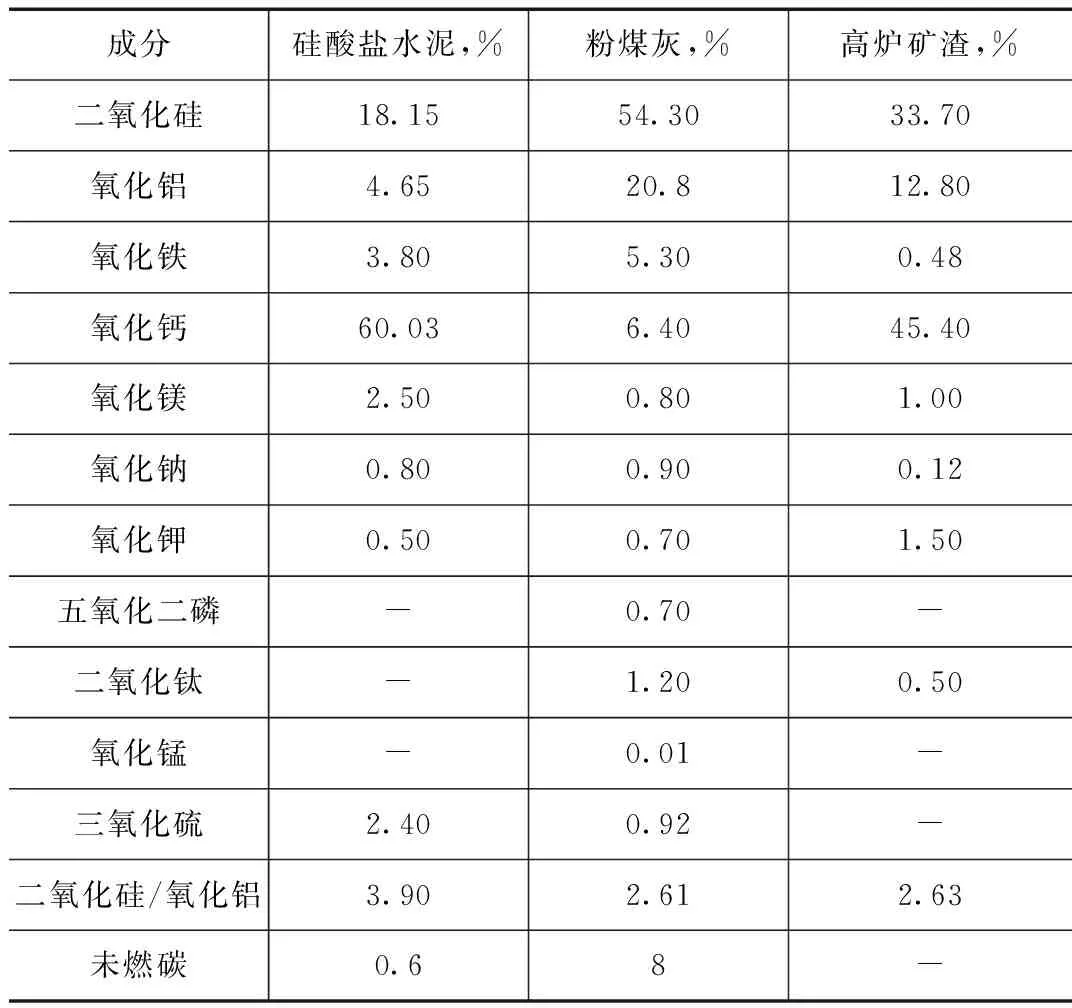

本研究中,试验材料采用商业一型硅酸盐水泥,掺合料粉煤灰和粒化高炉矿渣分别由Sochagota热电厂和Paz del Rio工厂提供。通过X射线荧光散射粒径分析法对这些材料进行了化学分析,表1总结了这些材料的化学成分。

表1 掺合料的化学成分

本试验采用的细集料为普通河沙,细度模数为3.04,吸收率为0.81%;采用的粗集料为细灰砾石,其公称最大粒径为12mm。

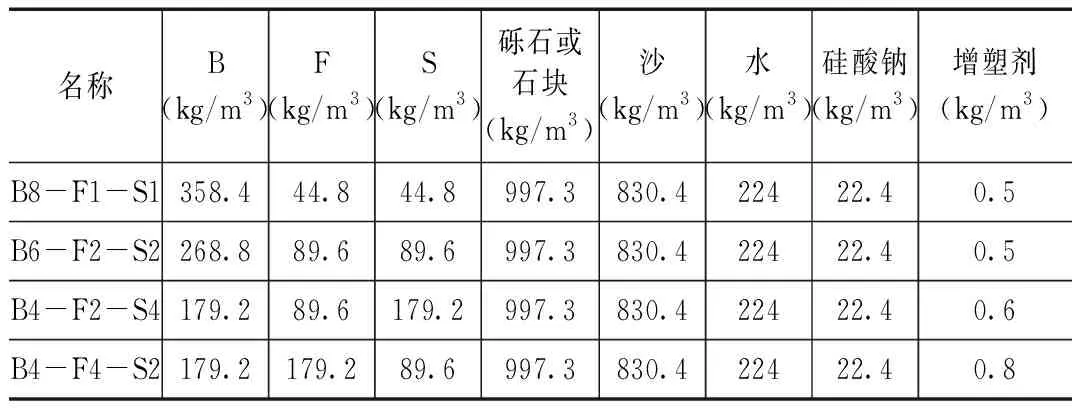

2.2 混凝土混合物

试验所需掺合料混凝土重量为448kg/m3,水/水泥比例为0.5,为此,三元混合物(三种成分含量不同)根据设计配比制作而成,含硅酸盐水泥以及粉煤灰和高炉矿渣(取代部分硅酸盐水泥)。缩写B、F和S分别代表硅酸盐水泥、粉煤灰和高炉矿渣。表2列出了混合物的掺量比,并采用术语百分数代表主要掺合材料的比例。例如,B8-F1-S1表示由80%硅酸盐水泥、10%粉煤灰和10%高炉矿渣组成的混合物;B4-F2-S4表示由40%硅酸盐水泥、20%粉煤灰和40%高炉矿渣组成的混合物[13]。

表2 混凝土配合比

2.3 设备和仪器

试验对硅酸盐水泥混凝土和掺合料混凝土进行了力学性能试验。这些试验的目的在于确定粉煤灰和矿渣的掺合量对混凝土性能的影响,即掺合料对混凝土的抗压强度和性能的改善作用[14]。

2.4 抗压强度

制作尺寸为15×30cm的圆柱体的试件,参照标准ASTM C-39对28天龄期和90天龄期的试件进行抗压强度试验,并最终确定各类混凝土的抗压强度。试验采用自动液压机对试件施加负载,负载速度为0.25MPa/s。采用金属盘和氯丁橡胶施加适当的无偏心负载。此外,为记录完整的应力-应变曲线并观察压缩变形的最大容量,在试件上放置应变仪,记录试件直到失效时的纵向应变[15]。

2.5 电化学特性

使用石墨对电极、参比电极、铜/硫酸铜电极组成的电池,通过半电池电位法,利用恒电势器/恒电流仪进行电化学特性分析。采用NTC 2289结构钢制件,外露面积为10cm2。分别将钢制件暴露于含有3.5%氯化钠溶液中0、3、6、9和12个月,之后对混凝土的电化学特性进行测量[16]。

2.6 氯离子渗透性

参照标准ASTMC1202对28天龄期掺合料混凝土进行快速氯离子渗透性试验以评估掺合了粉煤灰和高炉钢渣的混凝土的耐氯离子渗透性

3 结果与讨论

3.1 抗压强度

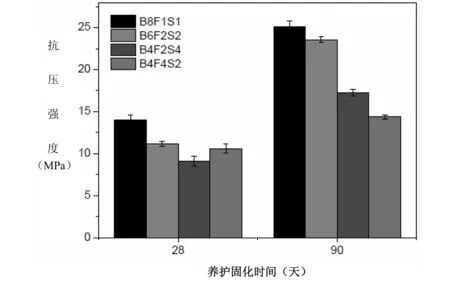

图1 28天龄期三元混合物和90天龄期三元混合物的抗压强度试验结果

图表1分别为四种三元混凝土圆柱体分别在28天龄期和90天龄期的抗压强度试验结果,从图表中可以看出在养护固化前期(28天龄期),当无火山灰反应发生时,粉煤灰和钢渣表现为惰性物料。由此可知,粉煤灰和钢渣对混凝土强度的影响明显与混凝土的养护时间和条件有关。当发生火山灰反应时,粉煤灰和钢渣形成了火山灰反应物,此反应物可增加抗压强度并提高和改善多孔结构的力学强度。此外抗压强度也与混凝土耐久性有关,特别是与钢筋混凝土的耐久性有关,由于孔隙尺寸变小降低了对腐蚀性液体和气体的载运容量,限制了腐蚀性物质通过混凝土多孔系统的渗透量。[17-19]。

试验结果表明,试验龄期越长(90天龄期),粉煤灰的火山灰活性活动持续发展更有助于增强混凝土抗压强度。粉煤灰掺量为10%和高炉矿渣掺量为20%时,可产生较高的阻力值,混凝土抗压强度最优。粉煤灰和高炉矿渣之间的协同效应表明掺合适当配比的粉煤灰和高炉矿渣可以提高混凝土的性能。对比粉煤灰单掺或高炉钢渣单掺混凝土,这种同时掺合了粉煤灰和高炉钢渣的三元混凝土具有更高的活性,其抗压强度最优。[20]

3.2 半电池电位法

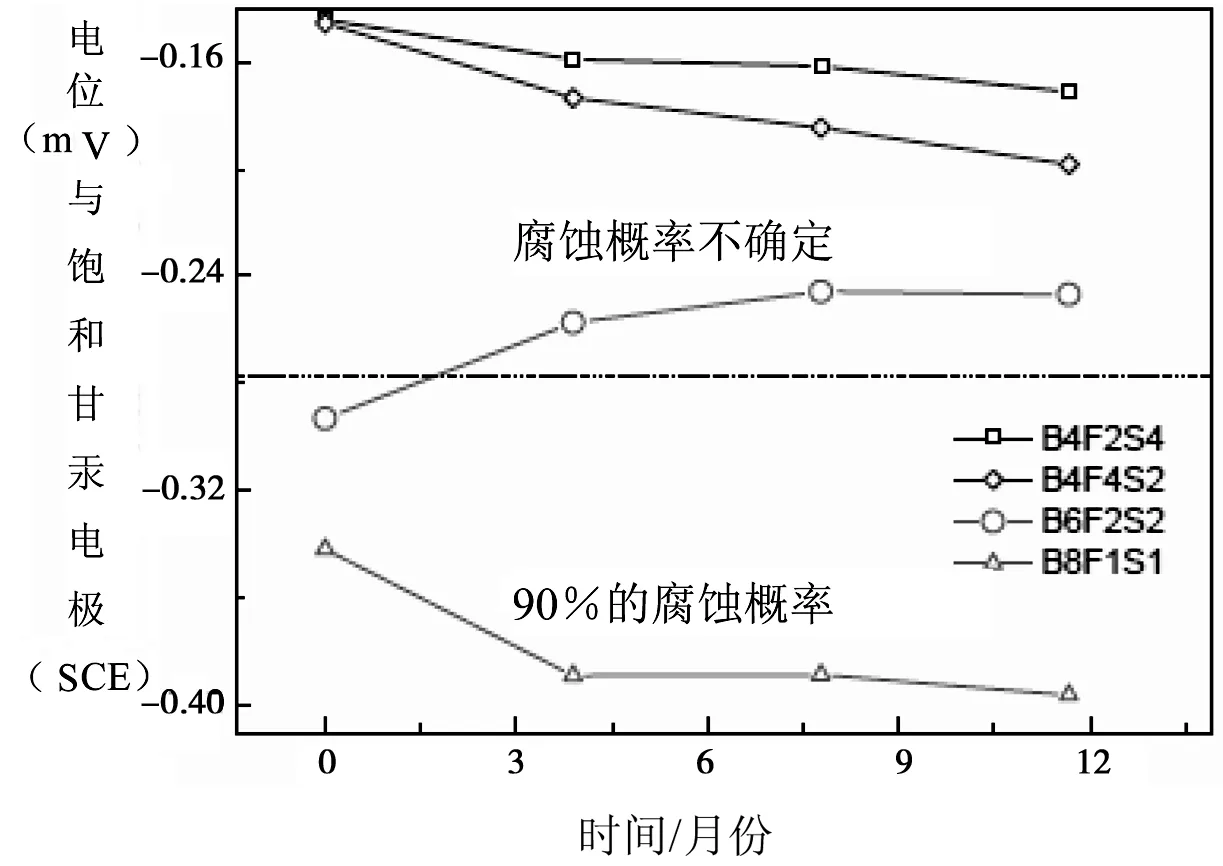

图4半电池电位试验结果可以观察到试验出现了两种不同的结果。火山灰质掺量较低的B8F1S1混凝土(含有80%硅酸盐水泥、10%粉煤灰和10%高炉矿渣)的腐蚀概率较高,原因在于这种混凝土的硅酸盐水泥含量更高,水泥基质有开放孔隙,氯离子可以通过连续的导电路径接触钢构件。而另一种试验结果对应的是火山灰物质含量为40%-60%混凝土,因为缺少连续导电路径,从而产生氯离子绝缘区。

当氯离子对混凝土内嵌钢筋产生腐蚀时,半电池电位法是检测混凝土中钢筋锈蚀情况的最常用技术。检测结果清楚地表明,四种掺合料混凝土表面与氯化钠溶液接触后,其内嵌钢筋存在两种情况,一个具有高腐蚀可能性,另一个具有腐蚀不确定性。根据图2,随着与氯化钠溶液接触时间推移,硅酸盐水泥掺量40%的掺合料混凝土的电位读数在降低,这表明系统的电阻率在降低。此外,由于界面特定基质处产生锈蚀现象,钢筋的直径也可能增加。而硅酸盐水泥掺量60%的掺合料混凝土(B6F2S2)的电位读数在第一次测量后发生了逆转,读数从高腐蚀可能性区域进入不确定性区域。[23]

图2 四种三元混合物不同时间的电位读数

保护层厚度也是影响抗腐蚀性的参数之一。但是,由于此次试件的混凝土厚度相同,因此不会对试验结果产生影响。本研究重点关注侵蚀剂的渗透性,旨在控制氯离子的扩散。根据模拟环境试验发展,在类似于海洋环境的条件下进行评估,氯化钠溶液中的氯离子引起腐蚀作用,这些氯离子从外界通过水泥基体扩散到钢筋,进而破坏钝化膜的稳定性,腐蚀过程由此开始。根据图2可以看出含有大量胶质硅酸盐水泥的混凝土在腐蚀过程中,因早期钢筋钝化膜受到腐蚀,产生了阳极反应,钢筋中的铁释放出两个电子,通过混凝土扩散并与水和氧发生反应,进而产生阴极反应。这类结构产生的问题是,一旦氧化铁水化,钢筋成为多孔结构,体积增加,产生较高的内应力导致混凝土发生顺筋开裂,甚至可能会导致混凝土剥落[24]。

3.3 抗氯离子渗透的性能

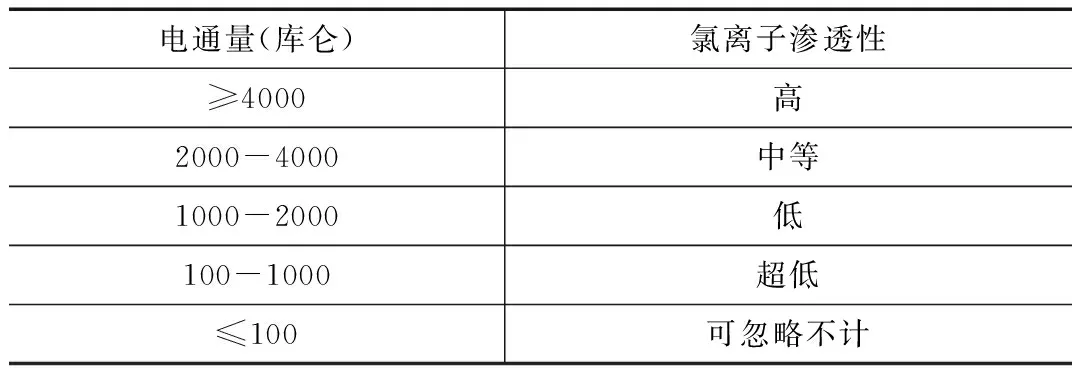

参照ASTM C1202标准中的表1对试验结果进行说明。该标准指按照抗氯离子渗透性的高低对材料进行分类,相关数值如表3所示。

表3 混凝土氯离子渗透性评定

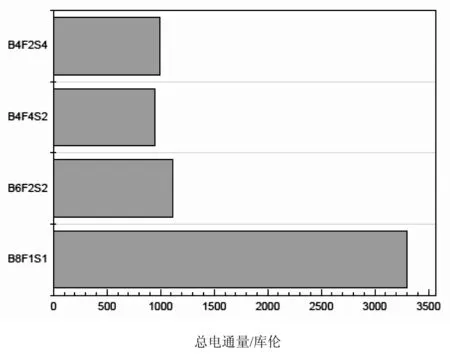

根据表1,粉煤灰和高炉矿渣掺量较少的混凝土对氯离子侵蚀具有中等的抗渗透率;掺入20%高炉矿渣和20%粉煤灰的混凝土抗氯离子渗透率低,电通量范围为1000-2000库伦,而掺入40%硅酸盐水泥的混凝土的抗氯离子渗透率是最好的,负荷值提高了10%,而掺入60%硅酸盐水泥的混凝土的负荷值最低。由此可以得出结论,掺合料的比例极大地影响了氯离子渗透率,随着粉煤灰和高炉矿渣掺合比例的增加,混凝土中通过的总电荷减少,混凝土的抗氯离子渗透性得到了显著改善。这四种掺合料混凝土,粉煤灰含量较高的混凝土因其孔隙率[25]较低,对氯离子的抗渗透性最好。海水环境直接影响抗腐蚀性能,由于氯离子来自海水和海风,这些氯离子从外界通过混凝土结构扩散至钢筋并积累达到临界浓度,从而破坏钝化膜的稳定性,由此开始腐蚀内嵌钢筋的过程[26-27]。

本试验中的氯离子溶于水,并滞留在钢筋孔隙中,开始腐蚀孔隙,从而造成钢筋损伤。尽管从抗压强度试验结果可知氯离子对混凝土本身不产生重大影响,但混凝土中的内嵌钢筋最终会受到腐蚀,导致钢筋有效面积的减少,使得钢筋混凝土的抗压强度和耐久性等力学强度也会下降,最终可能导致钢筋混凝土无法使用。

图3 四种三元掺合料混凝土对应的总电通量

4 结论

由于钢筋混凝土结构存在的主要问题是氯离子侵蚀对内嵌钢筋的锈蚀破坏,因此提出了三元掺合料混凝土的解决方案,从而在钢筋混凝土建筑物耐久性方面起到保护作用。采用该方案可降低高昂的建筑物维修成本并提高沿海及近海地区建筑结构的安全性。

通过对硅酸盐水泥、粉煤灰和高炉矿渣三元混凝土的微细构造进行研究,证明了该三元混凝土方案对混凝土的抗压强度和耐久性能发挥着重要作用,对混凝土内嵌钢筋的抗锈蚀性能具有显著影响。掺入粉煤灰和矿渣后得到的三元混凝土,耐久性得到提高,对氯化物的耐受性也明显增强,同时降低了硅酸盐水泥的使用量。

致谢

感谢新格林纳达军事大学对本次试验研究的支持(合同ING 1760号)。