考虑初始界面缺陷的复合固体推进剂力学性能研究*

封 涛,许进升,李 昊,周长省

(1 南京理工大学机械工程学院,南京 210094;2西安现代控制技术研究所,西安 710065)

0 引言

复合固体推进剂是一种以高分子粘合剂为基体并添加大量的固体颗粒的含能材料,其作为固体火箭发动机的动力供给者,在生产、运输及服役期间会受到形式各样的外界载荷作用。为了保证发动机的装药结构完整性,有必要对复合固体推进剂的力学性能展开研究。

以往的研究多将推进剂视为宏观上的连续均质材料,通过实验的方法从唯象的角度得到表征推进剂宏观力学响应的本构关系[1-4],这种方法一定程度上能满足工程应用,但实际上推进剂在细观结构上是复杂的多相机械混合体系,并且各相间界面分明,只简单的将其视为均质材料进行研究并不够准确。近年来,国内外众多学者开始从细观角度出发,结合实验与细观数值模型来研究推进剂细观结构与宏观力学行为之间的联系,并取得一定的研究成果。

Matouš等[5]最早建立了复合固体推进剂的细观颗粒填充模型,并结合宏观实验研究了不同粒径配方对推进剂宏观力学性能的影响规律。刘著卿[6]等基于原位扫描电镜图片建立了复合推进剂椭圆颗粒填充模型,模拟了颗粒与基体之间的界面脱粘行为,数值分析结果与实验吻合较好。在此基础上,李高春[7]在颗粒/基体界面处引入了双线性内聚力模型描述损伤扩展,并通过对比实验预测了模型中初始模量、粘结强度及张开位移等参数,发现推进剂界面性能直接影响着其宏观力学响应,获得描述界面力学性能的准确参数对推进剂的细观研究工作至关重要。于是张兴高[8]等人采用电镜扫描实验,并结合界面化学原理,通过探测液准确测量了AP和HTPB基体之间的接触角和表面能参数,得到了界面黏聚力及粘接能对推进剂老化性能的影响规律。但由于该方法的困难性,很难开展实验,韩龙[9]便采用了一种通过实验结果来反向拟合界面参数的反演分析方法,通过该方法获得了准确表征推进剂界面脱湿损伤与宏观力学响应的率相关指数内聚力模型参数。

但是这些研究都认为推进剂内部细观结构完好,忽略了真实情况推进剂存在的初始缺陷的影响。事实上,推进剂在制备过程中会存在一些初始缺陷,主要是在固化降温过程中由于颗粒和基体导热性能差异使得二者变形不同而导致的界面粘结缺陷。为此,文中首先对定制的含界面缺陷的复合固体推进剂进行了单轴拉伸实验,而后建立了相应的细观填充模型,并对界面缺陷单元进行定义,数值模拟了推进剂的单轴拉伸过程。通过对比仿真与实验结果,分析讨论了初始界面缺陷对推进剂力学性能的影响。

1 单轴拉伸试验研究

1.1 试验试件及方法

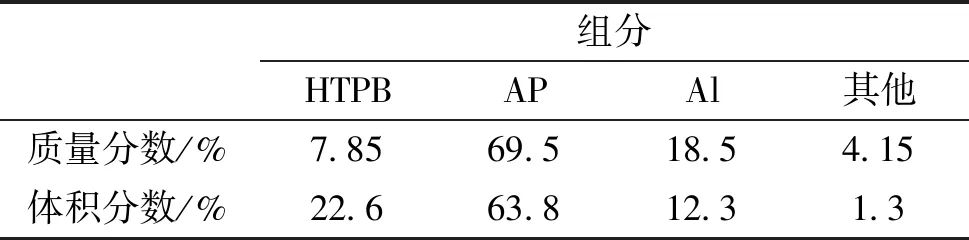

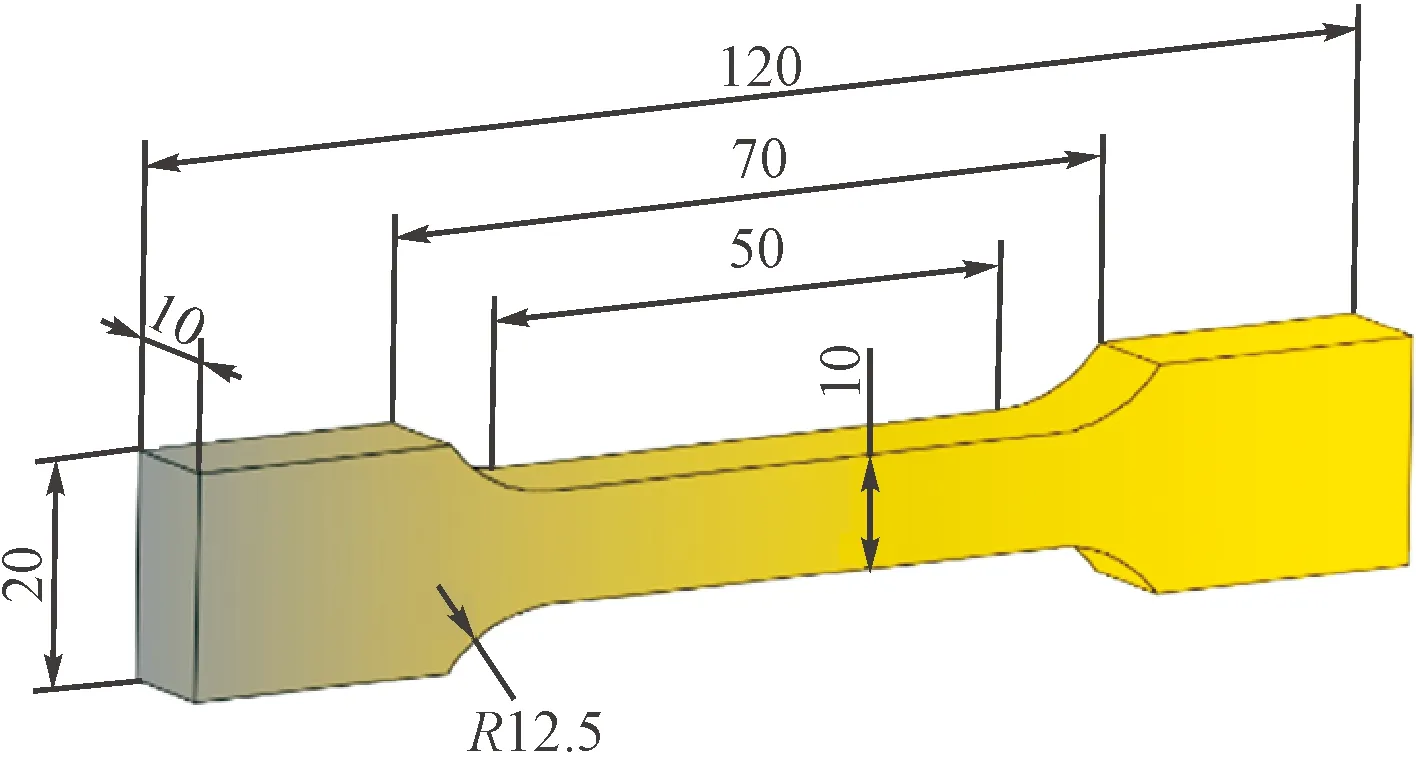

文中实验所采用的复合固体推进剂由辽宁庆阳化学工业公司提供,其具体配方见表1。在制备时,为获得含初始界面缺陷的推进剂,分别对其中0%、10%、20%和30%的AP颗粒表面进行处理,使得其不能与粘合剂完美粘结而处于初始脱粘状态。而后参照标准QJ924-85,采用刀具冲压法将制备好的HTPB推进剂切成哑铃型试件,试件尺寸如图1。

表1 HTPB推进剂基本组分

图1 HTPB推进剂单轴拉伸试件示意图

单轴拉伸实验在QJ-211型号的电子万能材料试验机上进行,取每种配方5个试件中一致性较好的3个实验结果的平均值处理得到该配方HTPB推进剂的工程应力-应变曲线。实验过程在室温下进行,拉伸速率为10 mm/s,对应的应变率为0.003 333 s-1,环境湿度为40%,本研究暂未考虑推进剂力学性能的温度相关性和应变率相关性。

1.2 试验结果分析

不同缺陷含量的HTPB推进剂的单轴拉伸应力-应变曲线如图2所示。

图2 含初始缺陷的推进剂应力-应变曲线

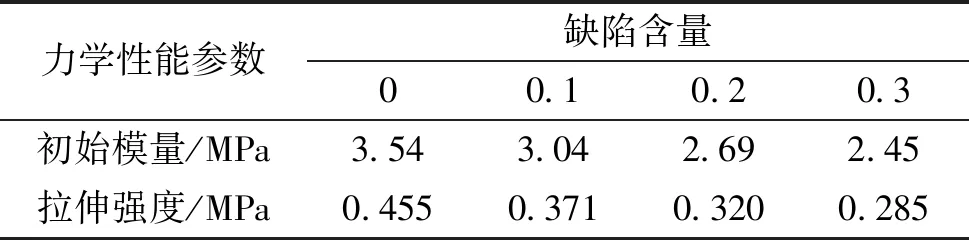

力学性能参数缺陷含量00.10.20.3初始模量/MPa3.543.042.692.45拉伸强度/MPa0.4550.3710.3200.285

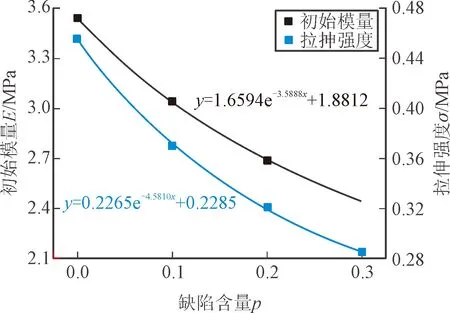

图3 初始模量、拉伸强度与缺陷含量的关系

由图2可见,不同缺陷含量的HTPB推进剂其力学性能表现出明显的差异,具体表现为:1)初始界面缺陷的存在降低了推进剂的初始模量Einitial,并且缺陷含量越高其模量下降的越剧烈,这主要是由于含缺陷的界面传递载荷的能力相对较低,在相同的低应变下其对应的应力值也较低,并且随着缺陷含量的增高推进剂的应力值下降的更加明显。2)初始界面缺陷的存在降低了推进剂的拉伸强度σmax,这主要是因为存在着初始缺陷的界面会更早的发生脱粘,造成推进剂应力的下降,缺陷含量愈高则下降愈多。

将不同初始缺陷含量的推进剂单轴拉伸初始模量及拉伸强度值列于表2,对表2中推进剂初始模量及拉伸强度随缺陷含量的变化规律做初步探索,根据图3中散点分布认为其符合指数关系,最终拟合结果见图3。

2 单轴拉伸有限元仿真

为了从细观层面上研究含缺陷的复合固体推进剂的力学行为,首先要建立符合推进剂真实细观结构的颗粒填充模型,然后赋予模型相应的力学参数和边界条件来模拟推进剂在载荷作用下的力学响应。

2.1 有限元模型建立

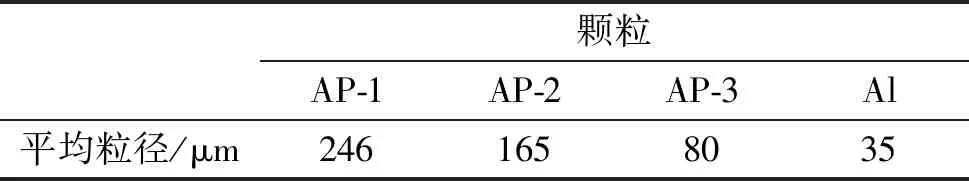

颗粒尺寸分布是建立推进剂细观模型的关键信息,文献[9]中给出了与文中具有相同配方推进剂基于微CT试验得到的颗粒尺寸分布情况,列于表3。

表3 HTPB推进剂颗粒尺寸分布

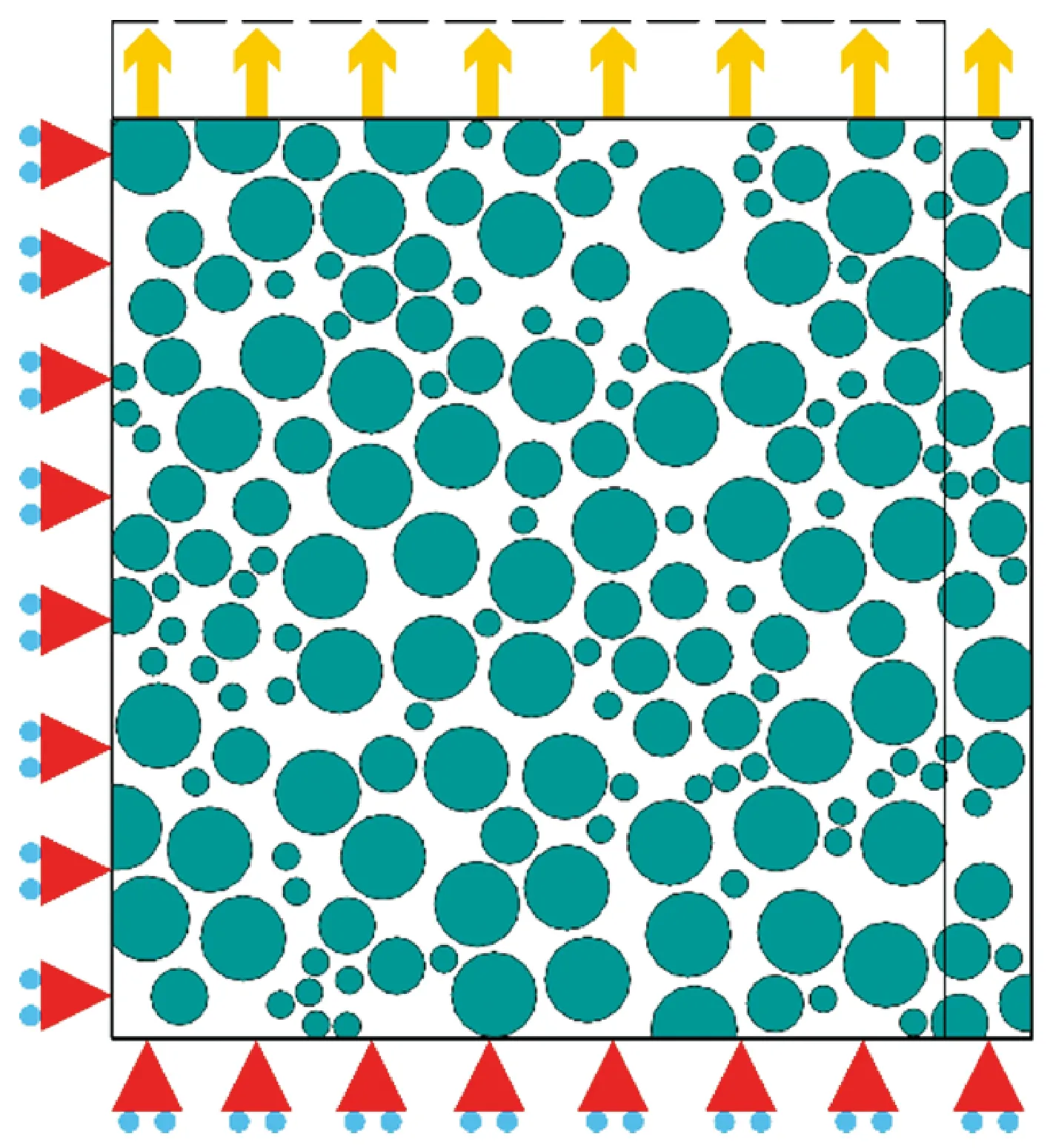

结合表1所给出的推进剂配方及表3给出的颗粒粒径分布信息,运用分子动力学算法生成了HTPB推进剂的细观颗粒填充模型,由于填充体积分数较高,颗粒间大小差异很大,在模型上直接生成网格进行有限元计算是非常困难的。为了简化计算模型,文中通过多步等效[10]的方法将Al颗粒对推进剂力学性能的影响等效到复合基体中,在计算时只单独考虑AP颗粒的影响。细观模型及边界条件见图4。

图4 HTPB推进剂细观填充模型及边界条件

2.2 初始界面缺陷定义

内聚力模型[11-12]的提出最早是用来研究脆性材料的断裂过程,其通过牵引-分离法则定义材料粘结单元的力学响应,从而得到整个界面的损伤起始和演化形式。文中选用形式简单的双线性内聚力模型来表征颗粒和基体界面的粘结性能,其牵引力-分离位移曲线如图5所示。

双线性牵引-分离法则可表示为:

其中,D为损伤变量,定义如下式:

式中:T为内聚力;δ为界面的分离位移;σmax为粘结强度;δ0为损伤起始位移;δc为失效位移。

图5 典型的双线性内聚力模型

考虑到推进剂在制备过程中存在的颗粒/基体界面粘结缺陷,文中对此作如下假设:1)初始缺陷在界面内均匀随机分布;2)界面内的初始缺陷采用弱化的粘结单元来模拟;3)定义界面缺陷单元数与界面单元总数的比值为初始界面缺陷含量p。

2.3 仿真参数获取

复合固体推进剂对应的主要组分参数为粘合剂基体的松弛模量及固体填充颗粒的弹性模量与泊松比。其中颗粒的相关力学参数依据文献[13]选取,AP:弹性模量32 447 MPa,泊松比0.143 3;Al:弹性模量68 300 MPa,泊松比0.33。

基体材料松弛模量的获取基于文献[13]所做的基体应力松弛实验结果,对试验曲线以Prony级数进行拟合,具体拟合表达式为:

(1)

式中:E∞为平衡模量;Ei和τi为第i个Maxwell单元的模量和松弛时间。拟合结果为E∞=0.065 0 MPa,E1=0.043 92 MPa,τ1=8.842 s;E2=0.017 92 MPa,τ2=8.839 s;E3=0.022 65 MPa,τ3=44.277 s;E4=0.028 51 MPa,τ4=308.68 s。

文中选用用于描述颗粒/基体粘结界面的力学行为的双线性内聚力有3个参数,分别为界面初始刚度K0,界面粘结强度σmax和界面失效距离δc。由于细观试验的复杂性及技术的局限性,通过试验获取这三个参数的准确值是很困难的,但其取值又是进行仿真技术的关键所在,文中选用文献[14]中通过对实验曲线进行反演求得的复推进剂界面损伤参数值作为粘结完好的颗粒/基体界面的力学参数,即K0=15 000 MPa/mm,σmax=0.665 MPa,δc=0.368 mm。

2.4 仿真结果分析

文中采用商业有限元软件ABAQUS对所建立的不同初始界面缺陷含量的推进剂细观颗粒填充模型进行数值计算,将仿真结果中模型上边界各节点沿加载方向的约束反力求和即可得到边界所受拉力P,经处理可得推进剂仿真所得的工程应力-应变曲线,将其与前节试验曲线进行对比,如图6所示。

图6 工程应力-应变试验曲线与仿真曲线对比

观察图6可以发现,含初始界面缺陷的推进剂细观模型其仿真曲线与实验曲线变化趋势基本一致,但同时也存在着一定的差距,误差在7.5%之内,二者差异主要有两方面的原因:一方面是实验采用的推进剂试样除了设置的初始界面缺陷,其在制备过程中可能还存在着一些微裂纹及微孔洞等缺陷,这也会降低推进剂拉伸过程中的应力;另一方面是仿真所用的细观模型中所有的固体颗粒形貌都是规则的圆形,实际推进剂中还存在着一些不规则的颗粒,在这些颗粒的附近更容易出现应力集中,在载荷作用下更容易产生脱粘,这也是为什么试验应力-应变曲线始终在仿真曲线的下方的原因。考虑到实验数据受较多因素影响,其误差在可接受范围之内,因此文中的方法可为研究含初始缺陷的复合固体推进剂提供指导。

3 结论

1)通过对不同初始界面缺陷含量的复合固体推进剂进行单轴等速拉伸实验,发现缺陷的存在严重影响了推进剂的力学性能,并且随着缺陷含量的增高,其初始模量及拉伸强度下降的也越多。初步探索发现,推进剂的初始模量及拉伸强度随缺陷含量的增加呈指数下降的趋势。

2)针对含初始界面缺陷的复合固体推进剂,运用分子动力学方法构建了相应的细观颗粒填充模型,对缺陷界面进行了定义,运用有限元方法数值模拟了含缺陷的推进剂单轴拉伸的力学响应。将仿真结果与实验结果进行比较,发现二者变化趋势基本一致,误差范围在7.5%之内,文中所用方法能为含缺陷的推进剂理论研究提供指导。

3)文中只是考虑了推进剂存在初始界面缺陷时的力学性能,事实上推进剂在制备过程中还存在微孔洞和微裂纹等缺陷,后续工作将针对该问题进一步展开。