地层裂缝动态变形对堵漏效果的影响研究

何新星,李 皋,段慕白,杨 旭,徐欢欢,谢 强

(1.油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都 610500;中国石油浙江油田分公司西南采气厂,四川宜宾 645250)

裂缝性地层在钻进时经常会发生钻井液大量漏失的问题,导致发生井下复杂情况,增大施工风险和难度,延长钻井周期[1]。由裂缝导致的井漏问题是钻井中的一大难题[2]。国内外学者针对裂缝和堵漏进行了大量研究:练章华等人[3-4]利用有限元数值模拟方法建立了裂缝宽度预测模型,研究了影响裂缝宽度变化的因素,并对一定条件下的缝宽进行了预测,研究表明,井筒压力变化将引起缝宽变化;冯一[5]基于岩石细观力学对裂缝闭合机理进行了研究;王明波等人[1,6]考虑不同形式的裂缝变形,建立了相应的钻井液漏失模型,分析了漏失规律;舒刚等人[7]利用CFD数值模拟分析了裂缝面的起伏粗糙特征对漏失的影响;赵正国等人[8]通过试验研究了裂缝性漏失的桥塞堵漏规律;曾义金等人[9]基于断裂力学理论研究了裂缝性地层防漏堵漏的力学机制;邱正松等人[10]研究了钻井液致密承压封堵机理,通过优化堵漏浆配方使堵漏浆在地层中形成致密承压封堵层,提高地层承压能力;E.van Oort等人[11]对提高地层承压能力的方法进行了研究;杨沛等人[12]结合裂缝承压能力模型与裂缝宽度模型研究了裂缝承压能力与堵漏材料封堵位置、封堵颗粒直径之间的关系;李松等人[13]应用有限元法研究了封堵层对裂缝变形因素的影响及存在封堵层条件下的裂缝变形行为; Wang Hong等人[14-15]利用离散元法研究了承压堵漏中的裂缝宽度,并对其进行了预测;李大奇等人[16]研究了裂缝的宽度变化规律及其对漏失的影响。上述研究对现场作业具有重要的指导意义,但是反复堵反复漏的问题还未得到有效解决。笔者认为,前人的研究对地层裂缝动态变形给堵漏带来的影响考虑不足,因为钻井过程中起下钻、开停泵、划眼和施工参数调整等都会导致井筒内的压力波动[2,17-18],从而引起裂缝变形,影响堵漏效果。为此,笔者通过模拟碳酸盐岩天然裂缝闭合接触变形,对裂缝动态变形特征进行了研究,利用模拟试验评价了裂缝动态变形对堵漏效果的影响,分析了堵漏失效的原因,以期找到消除该影响的技术措施。

1 裂缝变形模拟

地层裂缝周围应力场改变后裂缝会发生变形,考虑岩石力学性质的非线性,使用目前常用的Abaqus软件对碳酸盐岩天然裂缝的变形过程进行了模拟,对其变形特征进行了研究。

1.1 几何模型的建立

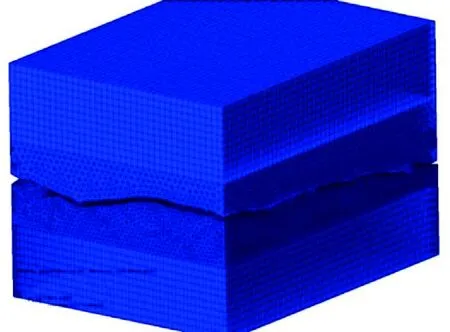

利用Eascan-D光电岩心裂缝测量系统[19]扫描岩样真实裂缝表面获得面形高度分布从而建立模型,使该模型能够反映真实的裂缝形态。岩样取自四川省广元市旺苍县英萃镇嘉陵江组天然露头的碳酸盐岩,具有一定的代表性,能反映该区域的典型地质剖面。由于真实的裂缝表面为非规则体,计算量较大,而模拟的目的是研究裂缝面微凸体的变形规律,因此选取一小部分进行分析讨论。建立的几何模型长29.0 mm、宽22.0 mm,如图1所示。

图1 裂缝闭合几何模型Fig.1 Geometric model of fracture closure

将该模型导入Abaqus软件进行计算分析。其中,岩石力学参数通过模拟试验获取,弹性模量为30 569 MPa,泊松比为0.211,内聚力为28.25,内摩擦角为43.5°,密度为2.65 g/cm3。分析时进行如下假设:1)裂缝面接触变形属于弹性过程;2)模拟过程中只考虑法向应力作用,裂缝下表面为固定端,上表面向下移动模拟裂缝闭合过程。模拟过程位移设定:初始状态裂缝的2个表面没有接触,从开始接触后再向下移动0.065 mm。

1.2 模拟裂缝闭合变形过程

裂缝不同闭合阶段的应力分布情况如图2所示。通过模拟可知,随着裂缝闭合,裂缝的宽度和内部空间逐渐变小,裂缝表面的微凸体在变形过程中起到了关键作用。整个变形过程可以分为3个阶段:1)初始阶段,裂缝变形以裂缝面的整体变形为主,这时裂缝表面的接触点较少,微凸体对裂缝面的支撑比较弱,如图2(b)所示;2)局部变形阶段,裂缝面的局部变形成为主要趋势,接触点开始增多,微凸体对裂缝面的支撑作用开始增强,如图2(c)所示;3)最后阶段,裂缝面的接触面积和应力迅速增大,裂缝趋于完全闭合,如图2(d)所示。从图2可以看出,随着裂缝闭合,裂缝面的接触面积不断增大,微凸体所受应力也在不断增大,如果继续加载,裂缝表面微凸体可能产生塑性或脆性(或兼而有之)破坏。

1.3 裂缝闭合变形特征

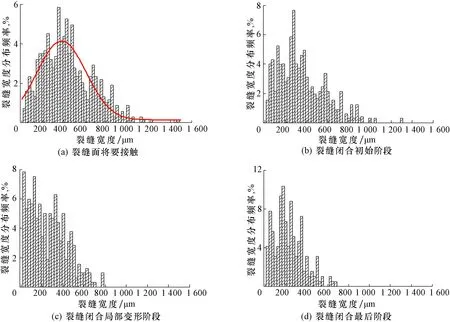

提取不同闭合阶段裂缝空间内的数据进行分析,可得裂缝宽度分布频率,如图3所示。

图2 裂缝不同闭合阶段的应力分布Fig.2 Stress distribution in different closure stages of the fracture

图3 裂缝不同闭合阶段裂缝空间的宽度分布频率Fig.3 Width distribution frequency of fracture space in different closure stages of the fracture

其中,图3(a)所示为裂缝两表面将要接触时的裂缝宽度分布,可见此时裂缝空间宽度分布符合正态分布趋势;图3(b)、图3(c)和图3(d)为裂缝上表面位移分别为0.015 8,0.039 4和0.065 0 mm时的裂缝宽度分布,从中可以看出,随着裂缝闭合,裂缝宽度分布呈整体向左移动趋势,正态分布趋势逐渐消失,裂缝宽度逐渐减小并趋于均匀。

将裂缝表面接触面积与位移的计算结果导出,因裂缝由2个互为耦合的面组成,在此仅统计一个表面的面积变化规律。图4所示为裂缝闭合过程中位移与接触面积之间的关系。

图4 裂缝面接触后位移与接触面积的关系Fig.4 Relationship between displacement and contact area after the contact of fracture surface

从图4可以看出,初始阶段裂缝上表面位移较小,接触面积随着位移缓慢增加,局部变形阶段速度变快,最后阶段接触面积迅速增加,整个闭合过程中裂缝面的接触面积与位移呈幂函数关系。

由以上分析可知,随着裂缝闭合,裂缝的宽度和内部空间逐渐变小,裂缝面的接触面积和应力的增加速度越来越快,裂缝面的接触面积与闭合程度呈幂函数关系。如果裂缝中充填有堵漏剂,那么封堵层就会在裂缝闭合过程中发生挤压变形甚至破坏,裂缝闭合程度越大,对封堵层的破坏作用就越强,应尽量避免裂缝闭合进入最后阶段。

2 模拟试验及结果分析

钻井过程中钻井液在正压差作用下流进地层发生井漏[2],完成堵漏的后续作业中井筒压力随着工况的改变而发生波动,导致裂缝发生动态变形。为研究这一问题,通过模拟试验评价了裂缝动态变形对堵漏效果的影响。

2.1 试验方法

试验采用自制的GUDMI气体/欠平衡钻井多功能评价仪,通过改变岩心的围压使裂缝发生变形来模拟地层裂缝的动态变形。试验选用建立几何模型时使用的碳酸盐岩样制取标准岩心(φ25.0 mm×50.0 mm),预先进行烘干处理;选取弹性与非弹性2种不同性质的堵漏材料,弹性材料为橡胶颗粒,非弹性材料由刚性(碳酸钙)颗粒与纤维材料按质量比2∶1组成。使用实验室配制的钻井液制取2种基液:1#为钻井液+0.1%非弹性堵漏剂,2#为钻井液+0.1%弹性堵漏剂;钻井液配方为6.0%膨润土+6.0%Na2CO3+1.0%CMC。

人造裂缝的做法:1)将岩心夹开,对裂缝的其中一个表面用锉刀和砂纸进行打磨处理,另外一个表面保持原样,以降低裂缝上、下表面的耦合程度;2)在裂缝的两个边缘各垫一层塑料薄片,使裂缝在受到围压的情况下不会完全闭合,为工作液的流通留下空间;3)将岩心固定好。

试验流程:将岩心放入岩心夹持器,夹持器一端与釜相连,釜内装入900 mL基液,通过气源驱替,另一端通过胶皮管与天平上的烧杯连接,漏失的基液进入烧杯,通过天平读取漏失量,试验中气源压力始终定为1 MPa,岩心围压变化范围为2~8 MPa,模拟试验原理如图5所示。

图5 模拟试验原理Fig.5 Principle of simulation test

2.2 试验结果

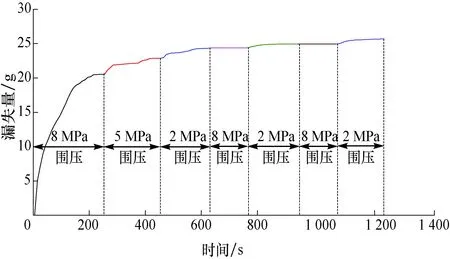

选用1#基液,评价裂缝动态变形对非弹性堵漏剂堵漏效果的影响,改变岩心围压使裂缝发生动态变形,测其漏失量的变化。按先后顺序分别设围压为8,5,2,8,2,8和2 MPa,每次改变围压前需保证漏失量不再明显增加,结果见图6。

从图6可以看出,初始围压从8 MPa降至5和2 MPa时,每次降压都会再次发生漏失,因为随着围压降低裂缝宽度增加,会产生新的空隙;当围压第一次降至2 MPa后,围压升高不会有明显漏失,但是围压降低时则会发生漏失。分析认为,围压升高时裂缝发生闭合,对裂缝内的封堵层产生挤压作用,发生破坏;围压降低时裂缝张开,被破坏的封堵层不能有效封堵,当新的堵漏剂进入裂缝与部分原有颗粒再次形成有效封堵后才停止漏失,因此裂缝的动态变形会对封堵层产生破坏,在施工中很容易导致堵漏失效。

选用2#基液,重复上述试验步骤,评价裂缝动态变形对弹性堵漏剂堵漏效果的影响,结果见图7。

图6 1#基液在改变围压条件下的漏失情况Fig.6 Leakage of 1# base fluid under varying confining pressure

图7 2#基液在改变围压条件下的漏失情况Fig.7 Leakage of 2# base fluid under varying confining pressure

从图7可以看出,2#基液从初始围压8 MPa降至5和2 MPa的变化过程与1#基液一样,围压每次降低都会再次发生漏失;两者不同的是,当围压第一次降至2 MPa后无论围压升高还是降低2#基液都不会再发生漏失。分析认为,围压升高裂缝发生闭合时,弹性堵漏剂受压发生弹性变形,当裂缝在一定范围内张开时弹性堵漏剂发生弹性膨胀迅速适应变形后的裂缝,形成有效封堵就不会再次发生漏失,弹性封堵材料对裂缝性漏失具有更强的适应性。

2.3 分析与讨论

钻井过程中时常出现同一层位反复堵反复漏的情况,其主要原因是封堵层被破坏导致堵漏失效[13,20]。起下钻过程中钻具刮壁和钻进过程中钻井液的冲刷都会对井壁附近的封堵层产生破坏,上述模拟试验结果表明,裂缝变形也会对封堵层产生破坏,从而导致堵漏失效。钻井过程中起钻、停泵、降排量时会导致井筒压力降低,地层裂缝发生闭合;而下钻、划眼、开泵、增加排量时产生激动压力,地层裂缝又会张开;裂缝在不断张开和闭合过程中就会对封堵层产生破坏,由裂缝闭合变形的特征可知,裂缝变形程度越大对封堵层的破坏就越强。裂缝变形情况下弹性与非弹性材料的堵漏效果如图8所示。

图8 裂缝变形情况下弹性与非弹性材料的堵漏效果示意Fig.8 Schematic diagram of plugging effects of elastic and non-elastic materials under fracture deformation

裂缝的动态变形也从一定程度上解释了为什么现场堵漏存在一定的时效性,时效的长短则取决于堵漏浆中颗粒的级配与裂缝宽度的匹配程度,封堵层的强度以及裂缝动态变形的程度。应从2方面入手解决这一问题:1)增强封堵层的韧性,在堵漏浆中加入一定比例的弹性材料;2)有效控制井筒压力,降低井筒压力波动以减小裂缝的动态变形,避免裂缝闭合进入最后阶段。

3 结论与建议

1) 裂缝闭合分为3个阶段:初始阶段以裂缝面的整体变形为主;局部变形阶段,裂缝面的局部变形成为主要趋势;最后阶段的接触面积和应力迅速增大,裂缝趋于完全闭合。裂缝面的接触面积与位移呈幂函数关系。

2) 裂缝动态变形会对封堵层造成破坏,非弹性堵漏剂形成的封堵层不能适应裂缝变形,堵漏时会出现反复漏失;弹性堵漏剂能够更好地适应裂缝变形,堵漏效果稳定,不会出现反复漏失现象。

3) 裂缝变形程度越大对封堵层的破坏越强,钻井作业中应尽量降低井筒压力波动幅度以降低裂缝动态变形的程度,避免裂缝闭合进入最后阶段。在裂缝性地层进行堵漏时建议在堵漏浆中加入一定比例的弹性封堵材料。