纳米CaCO3/PU弹性体复合材料力学性能研究

蔺文峰

(西安三森园林景观建设有限公司,陕西 西安 710043)

自20世纪30年代,聚氨酯橡胶(PUR)出现以来,由于其各方面性能较为优异,故PU产品增长迅速,同时也促使了PU弹性体的迅猛发展[1]。PU弹性体的杨氏模量处于塑料和橡胶中间,具有较好的耐磨性、耐油性、耐撕裂性、耐化学腐蚀性、耐射线辐射性[2]。同时其同其他材料间的黏接性好,具备高弹性和吸振能力强等优异性能,因此PU弹性体在国民经济众多领域中获得了较为广泛的应用[3]。

纳米技术是各国科研工作者研究开发的科技热点,但是纳米技术以及纳米材料在我国尚处于起步阶段。目前,国内可产业化的纳米材料可分为纳米金属、纳米陶瓷、纳米聚合物以及纳米碳酸钙[4]。纳米材料由于其极大的比表面而产生一系列效应:小尺寸效应、界面效应、量子效应和量子隧道效应等,使其具有许多优异的特性[5]。因此,采用纳米粒子与聚合物复合而成的材料不但可以提升聚合物基体材料的强度、韧性和刚性,而且还可增加基体树脂材料的阻隔性、防水性、抗老化性、耐热性等功能特性[6]。

随着纳米技术的不断发展完善,纳米粒子已经成为改性树脂基体复合材料的有效手段之一。通过填加纳米无机粒子对树脂基体进行改性,可使树脂基体的综合力学性能获得提升,改善材料的尺寸稳定性[7]。本研究采用无机纳米碳酸钙为增强剂对PU弹性体复合改性,要使纳米CaCO3充分发挥其作为PU弹性体基体复合材料增强剂的作用,就必须使CaCO3以纳米级粒子均匀分散在PU基体中,为此本文对纳米CaCO3粒子进行了表面改性以减少纳米CaCO3粒子的团聚,同时采用超声波和高速搅拌来提高纳米CaCO3粒子在基体中的分散性,同时对纳米CaCO3/PU弹性体复合材料的力学性能进行了研究。

1 实验部分

1.1 药品试剂及仪器

1.1.1 实验试剂

聚四氢呋喃醚二醇-1000 (PTMG),工业纯,成都金山化学试剂有限公司;甲苯-2, 4二异氰酸酯(TDI),工业纯,成都金山化学试剂有限公司;3,3-二氯-4,4-二苯基甲烷二(MOCA),工业纯,成都金山化学试剂有限公司;无水乙醇,分析纯,成都金山化学试剂有限公司;异丙基三(二辛基焦磷酸酰氧基)钛酸酯(NDZ-201)偶联剂,工业纯,成都金山化学试剂有限公司;纳米CaCO3,Φ≤100 nm,苏州湘园特种精细化工厂。

1.1.2 实验仪器

KQ-160TDB型高频数控超声波生产器,杭州苹果仪器仪表有限公司;DZY-6321型真空干燥箱,江苏省金坛市友联仪器研究所;2XZ-0.5型旋片式真空泵,上海工洲阀门有限公司;JJ-2型电动增力搅拌机,江苏省金坛市友联仪器研究所;ZDHW型调温型电热套,江苏省金坛市友联仪器研究所;LX-U型邵氏硬度计,江苏省金坛市友联仪器研究所;FA-1304型电子天平,江苏省金坛市友联仪器研究所;CMT6104微机控制万能(拉力)试验机,承德精密仪器有限公司;MSH型腐蚀磨损实验机,张家口市诚信试验设备制造有限公司。

1.2 纳米CaCO3/PU弹性体复合材料的表面改性

首先将纳米CaCO3浸渍在无水乙醇溶剂稀释的偶联剂(NDZ-201)中(纳米CaCO3与偶联剂的加入量之比为10:1),然后将糊状的偶联剂以及纳米CaCO3混合物置于超声波振荡仪上振荡15 min,温度设定在60℃,使偶联剂完全包覆在每个纳米CaCO3粒子的表面,然后用漏斗过滤,再用烘箱烘干。用筛子将烘干的纳米CaCO3过滤,将颗粒直径较大的粒子去掉。

1.3 纳米CaCO3/PU弹性体复合材料的制备

在搅拌(3 000 r/min)状态下,将100 g聚四氢呋喃醚二醇-1 000(PTMG)升温至80℃,真空条件下脱水2 h。加入用超声波处理15 min后的35.3 gTDI和纳米CaCO3混合物[1%~5%(质量分数)],持续控制温度在80℃,在搅拌状态下,真空脱水反应2 h。最后,加入18.2 g MOCA固化剂,均匀混合,真空脱泡后,浇入涂有脱模剂的模具中,室温硫化,固化完全后,冷却脱模。基本机械性能试样尺寸可采用GB/T—9865.1标准执行。

1.4 实验样品的合成工艺

本实验选用预聚法合成浇注聚氨酯复合材料,样品合成工艺流程图见图1。

纳米颗粒偶联剂(钛酸酯)无水乙醇筛子过滤超声波振荡烘干甲苯-2,4-二异氰酸酯聚四氢呋喃醚二醇-1 000脱水高速搅拌预聚体固化剂注模硫化脱模试样。

图1 实验样品合成工艺流程图

1.5 纳米CaCO3/PU弹性体复合材料性能测试

1.5.1 拉伸测试

采用CMT6104微机控制万能(拉力)试验机,按照GB/T1040—92方法测定纳米CaCO3/PU弹性体复合材料的断裂伸长率以及拉伸强度。

1.5.2 硬度测试

用邵氏硬度计按照GB/T531—92标准测试纳米CaCO3/PU弹性体样品的邵氏硬度。

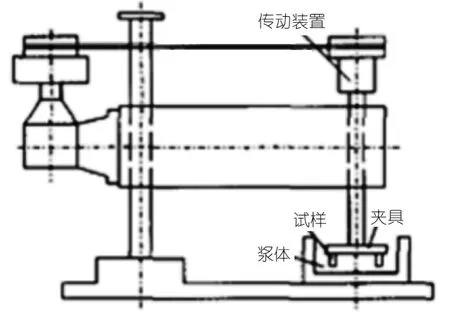

1.5.3 冲蚀磨损试验

冲蚀磨损试验为模拟设备零部件在液体介质中的实际磨耗工况,研究实验样品磨蚀状况及机理,本次试验用MSH型冲蚀磨损试验机(见图2)进行冲蚀磨损试验。悬臂上装有4个试样,当试样插入浆体中一定深度转动时与浆体中的磨料发生撞击,造成冲蚀磨损,用灰口铁进行误差校核,测得该方法平均误差为5%。磨蚀面为浇注底面,冲蚀磨损线速度为3.7 m/s,攻角为30℃,浆体浓度为40%(4.5 L清水加入3 L的石英砂)。pH=7,石英砂粒度为0.05~0.18 mm。每组试样更换一次浆体,每次冲蚀试验时间为24 h。用失重法评价复合材料相对抗冲蚀磨损性。

图2 冲蚀磨损试验机示意图

因为冲蚀磨损时试样的损坏是材料表面单个微观体积损坏的总和,磨损失重可以换算成体积磨损率,材料磨损失重与其密度的比值即为体积磨损量ΔV:

式中: ΔG为单位时间和单位面积上的冲蚀磨损重量;ρ为材料的密度。

根据复合材料的物理性能符合准则,复合材料的密度可按混合率计算:

式中:ρ为复合材料的平均密度;ρρ为填料的实际密度;ρm为PU弹性体基体的实际密度;Vρ为复合材料的实际颗粒体积分数。

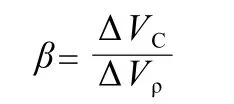

为了最大程度上排除不可控制的外在因素(如浆料温度等)对磨损结果的影响,使得结果更为可靠,复合材料的耐冲蚀磨损性能最终以相对耐磨性来表示:

式中:β为相对耐磨性;ΔVC为对比试样的体积磨损量;ΔVρ为试样的体积磨损量;对比试样为纯PU弹性体。

2 实验结果与讨论

2.1 纳米CaCO3/PU弹性体复合材料的力学性能

2.1.1 纳米CaCO3含量对复合材料力学性能的影响

从图3和图4中可以看出:随着纳米CaCO3质量分数的增大,纳米CaCO3/PU弹性体复合材料的拉伸强度以及断裂伸长率呈现先升高后降低,当纳米CaCO3质量分数为1%时达到最佳值。这是由于纳米CaCO3质量分数增大后,纳米CaCO3粒子的比表面积大幅增加,与PU弹性体基体结合能力变大。在外力作用下,纳米CaCO3粒子吸收的能量将会增多,从而提高了纳米CaCO3/PU弹性体复合材料相应的力学性能。但当纳米CaCO3粒子的质量分数达到某一临界值时,纳米CaCO3/PU弹性体复合材料的力学性能就会随着纳米CaCO3质量分数的增大而下降。这是由于随着纳米CaCO3粒子的加入而引起的复合材料应力集中,并且CaCO3颗粒的增多导致PU弹性体基体的减少,影响PU弹性体基体的塑性,从而导致纳米CaCO3/PU弹性体复合材料的力学性能降低。

图3 纳米CaCO3含量对复合材料拉伸强度的影响

图4 纳米CaCO3含量对复合材料断裂伸长率的影响

图5 纳米CaCO3含量对复合材料硬度的影响

2.1.2 纳米CaCO3含量对复合材料硬度的影响

由图5看出,当纳米CaCO3质量分数为1%时,纳米CaCO3/PU弹性体复合材料的邵氏硬度达到最大值,而后就下降。这是由于纳米CaCO3增强增韧粒子与PU弹性体基体构成的复合材料,其硬度特性必受各组元(纳米CaCO3粒子与PU弹性体)硬度性能的影响,而且这种影响符合复合材料的叠加法则。一般而言,如果增韧粒子具有较高的强度,且基体材料的硬度较小时,随着其质量分数的增加,必然会使复合材料的硬度增加。纳米CaCO3/PU弹性体复合材料的硬度特性即满足这一规律。又由于基体树脂材料中引入了纳米CaCO3粒子,改变了PU弹性体基体的凝固过程,细化了PU弹性体微观结构,同时在复合材料内部产生了众多纳米CaCO3颗粒与PU弹性体基体之间的界面。这些界面会阻碍复合材料中位错运动现象发生,使位错形成塞积,从而使复合材料的抗变形力增加,换言之,宏观上表现为硬度提高。但随着纳米CaCO3颗粒质量分数达到某一临界值时,其含量进一步增加,就会产生纳米颗粒团聚现象。从而使纳米CaCO3/PU弹性体复合材料的组织均匀性下降,抗变形能力降低,硬度降低。

2.2 纳米CaCO3/PU弹性体复合材料的冲蚀磨损性能

2.2.1 纳米CaCO3含量对复合材料冲蚀磨损性能的影响

从图6可看出,纯的PU弹性体的磨损失重为21 mg,而纳米CaCO3质量分数为1%复合材料的磨损失重为15.5 mg,也就是说纳米CaCO3/PU弹性体复合材料比纯PU弹性体抗冲蚀磨损性能好。根据复合材料的磨损机理和纳米颗粒增强机理,这是由于纳米CaCO3/PU弹性体复合材料的磨损是通过PU分子链的断裂,然后逐步剥落被磨损消耗掉。在材料磨损过程中,由于磨料沙粒不断反复冲击,就会使复合材料内部形成裂纹,而纯PU弹性体撕裂强度不高,纳米CaCO3颗粒尖角造成的复合材料内部裂纹逐步成长会造成PU的疲劳破坏,故加入纳米CaCO3颗粒后,纳米粒子可以起到一定的物理交联点的作用,阻止裂纹的继续生长成裂缝。所以纳米CaCO3/PU弹性体复合材料耐磨性能比纯PU弹性体好。

图6 纯的PU弹性体和纳米CaCO3含量为1%的复合材料冲蚀磨损性能的对比

如图7所示,纳米CaCO3质量分数为5%时,复合材料的抗磨损性能比纯的PU好。虽然纳米CaCO3粒子的粒径小、表面能大,同时与PU基体结合力强,易于产生银纹。但是当纳米CaCO3质量分数达到某一临界值时,纳米CaCO3颗粒容易发生团聚现象,发生应力集中和结合能力降低等现象,并且在纳米CaCO3与PU弹性体的界面处容易萌生裂纹。在磨料的不断冲击下,纳米CaCO3整体脱落,失去对PU基体的保护作用,所以纳米CaCO3/PU弹性体复合材料抗磨损性能比纯的PU弹性体差。

图7 纯的PU弹性体和纳米CaCO3含量为5%的复合材料冲蚀磨损性能的对比

从图8中可以看出:纳米CaCO3/PU弹性体复合材料和纯PU弹性体对比,纳米CaCO3含量在1%时,其冲蚀磨损失重最小,也就是抗冲蚀磨损性能最佳。纳米CaCO3/PU弹性体复合材料磨损失重曲线是随着纳米CaCO3质量分数的增加呈现逐步上升现象,也就是说复合材料的抗冲蚀磨损性能缓慢下降。这是由于在一开始时,向体系中引入纳米CaCO3颗粒时,纳米CaCO3颗粒表面的各种弱化学键与PU弹性体基体绞合力增强。在外力作用下,纳米CaCO3颗粒吸收能量增多,从而提高了纳米CaCO3/PU弹性体复合材料的抗蚀磨损性能。但随着纳米CaCO3颗粒质量分数增加,PU基体的体积空间减少,纳米CaCO3颗粒在PU弹性体基体产生不连续的硬点,这种不连续的硬点会影响纳米CaCO3/PU弹性体复合材料的弹性形变能力,造成大幅纳米CaCO3颗粒脱落和破碎现象的出现,从而导致纳米CaCO3/PU弹性体复合材料的耐磨损性能下降。

图8 不同纳米CaCO3含量对复合材料冲蚀磨损性能的影响

2.2.2 冲蚀磨损性能的比较

从图9(微米级Si3N4颗粒以及纳米级CaCO3颗粒的质量分数都是1%)中,可看出微米Si3N4复合材料的磨损失重(24.5 mg)要比纳米CaCO3复合材料(15.5 mg)大得多。这是由于纳米CaCO3粒子的表层原子数目多,比表面积大,比表面能增高,从而更好地与PU基体结合,并且纳米CaCO3粒子的硬度比微米Si3N4粒子的硬度还要低,在外力作用下,能够更好地吸收能量,并通过复合材料界面传递给PU基体,起到更好的缓冲作用,从而有效的提高了复合材料的抗冲蚀磨损性能。

图9 微米Si3N4和纳米CaCO3复合材料的冲蚀磨损性能的比较

2.2.3 阿克隆磨耗性能的比较

由图10可知,纳米CaCO3质量分数在1%时,磨耗体积以及磨损失重都呈现最小值,也就是纳米CaCO3颗粒增强增韧效果好。这是因为:首先纳米CaCO3颗粒在PU基体中呈现均匀分散性,当外力作用在PU基体上时,应力集中效应会产生在纳米CaCO3颗粒周围,导致PU基体树脂出现明显的银纹现象,从而吸收和减弱外力所传送的能量。同时因为表面能高、比表面积大的纳米CaCO3颗粒能与PU基体树脂呈现较好的黏接性。在外力作用下,纳米CaCO3颗粒在体系中易引起大量的微裂纹,从而吸收和减弱更多的能量。此外,由于扩散系数大,在纳米复合材料晶界区有大量短程扩散路径,当受到外力的强烈冲击时,晶界区的纳米CaCO3粒子之间产生相对滑动,可快速弥合初发微裂纹,从而提升复合材料的强度以及韧性。但纳米CaCO3颗粒的质量分数达到某一临界值时,纳米CaCO3颗粒间距离减小,在外力作用下,纳米CaCO3颗粒引发的复合材料微裂纹,可出现宏观破坏,呈现开裂现象,进而被磨损消耗掉。

图10 纳米CaCO3复合材料的阿克隆磨耗性能的比较

3 结语

本文用不同质量分数的纳米CaCO3合成PU弹性体复合材料,并对复合材料的机械性能以及抗冲蚀磨损性能进行了测试,并且和微米Si3N4复合材料作参照,得出结论如下:

(1)纳米CaCO3质量分数在1%时,纳米CaCO3/PU弹性体复合材料的综合力学性能优于纯PU弹性体,抗冲蚀磨损性能优于纯PU弹性体和微米Si3N4/PU弹性体复合材料。

(2)由纳米CaCO3/PU弹性体复合材料的邵氏硬度、断裂伸长率、拉伸强度以及抗冲蚀磨损性能数据分析可知,纳米CaCO3颗粒质量分数为1%时,纳米CaCO3/PU弹性体复合材料性能最佳。

(3)随着纳米CaCO3质量分数的增加,纳米Ca CO3/PU弹性体复合材料的磨耗体积增大,并且粒子质量分数在1%时,磨耗体积最小。