间断级配碎石铺筑路面垫层的配合比设计的试验分析

黄志德

(广西壮族自治区德保公路管理局,广西 德保 533700)

0 引言

祥龙线沥青路面大修工程对省道S210线k96+000~k110+700段进行路面大修,全长14.7 km,本项目工程采用技术标准:二级公路标准,路基宽12 m,路面宽9 m。路面主要采用4 cmAC-13沥青混凝土面层+8~13 cmAM-25沥青碎石下面层+15 cm水泥改善级配碎石基层+18 cm填隙碎石垫层。

项目实施前,过大的重交通量及超重、超载车辆通行,路面严重损坏。日交通量12 000车次,同时超重、超载车辆载重达80~150 t,远大于公路设计荷载,路面已没有足够强度承受车辆荷载,因而设计的路面垫层为大粒径填隙碎石。在填隙碎石垫层施工中300 m试验段采用了完全按规范规定的方法进行填隙碎石的施工,发现存在一定的问题。后来,在不改变原来的填隙碎石颗粒组成的情况下按照闷料、摊铺机摊铺、碾压的方法(或叫超大粒径间断级配碎石)进行施工,取得了较好的成果,本文重点对间断级配碎石铺筑路面垫层的配合比设计进行分析和探讨。

1 配合比设计

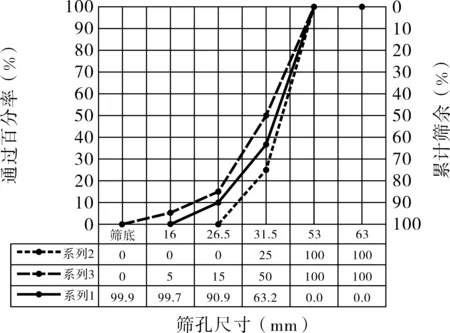

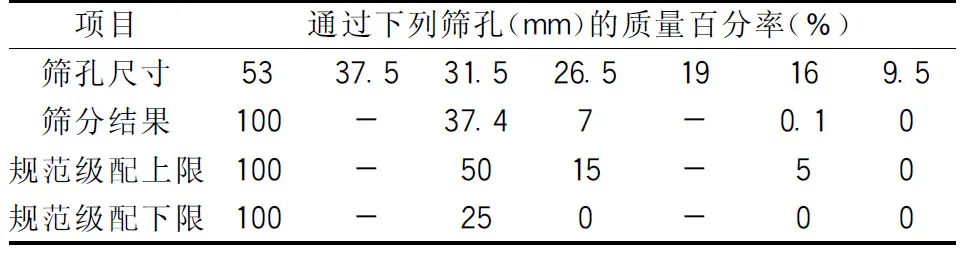

按设计要求,填隙碎石采用《公路路面基层施工技术规范》表8.2.3的1号颗粒组成,但在进场后通过调查和试验,工地附近的石场都没有能生产出符合1号颗粒组成要求的材料。经项目部请示设计单位同意采用表8.2.3中的2号颗粒组成,填隙料采用表8.2.4的颗粒组成,经靖西大华石场取样试验,结果能满足规范要求,材料的筛分结果如图1和表1所示:

图1 填隙碎石粗颗粒组成筛分结果图

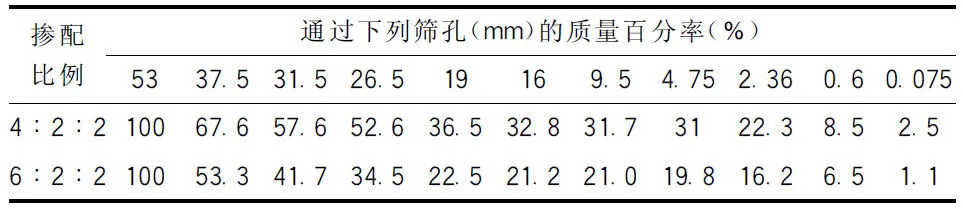

在不改变二号级配的级配范围前提条件下,将几组不同粒径的碎石(25~53 mm,9.5~31.5 mm的碎石)及4.75 mm以下的石屑掺配,试验室模拟现场铲车拌料的条件,按体积比掺配后进行筛分,分别按25~53 mm∶9.5~31.5 mm∶0~4.75 mm按体积掺配比例为4∶2∶2、6∶2∶2掺配后进行筛分,各掺配比例的筛分结果如表2所示。

经掺配后筛分,按体积掺配比例为4∶2∶2中0~9.5 mm填隙料与9.5~53 mm粗碎石的质量比为46.5%,按体积掺配比例为6∶2∶2中0~9.5 mm填隙料与9.5~53 mm粗碎石的质量比为26.5%,按规范JTJ 034-2000中第8.3.5条文要求:“填隙料的用量约为粗碎石质量的30%~40%”,根据以上的试验结果,考虑本路段为矿区重载交通的特征,选择较粗的级配进行施工,取掺配比例为6∶2∶2进行拌料,即用铲车铲3铲25~53 mm(超粗集料),1铲9.5~19.5 mm(1~2渣),1铲0~4.75 mm(石粉)的比例进行掺配拌合,经试验,混合后集料的堆积密度为1 843 kg/m3,每m3中25~53 mm掺1 054 kg、9.5~19.5 mm掺363 kg、0~4.75 mm掺426 kg,然后按以下工序进行施工。

2 间断级配碎石水泥路面铺筑施工

试验段铺筑在K102+400~k102+800段,严格按照体积法超粗集料:1~2渣∶石粉为3∶1∶1。用铲车在料场进行充分拌合闷料,第二天拉到摊铺路段进行摊铺机摊铺,压路机按照碾压工艺进行碾压,达到碾压效果后用矿粉进行撒铺表面。

2.1 准备工作

在施工前清扫旧路面,并进行洒水湿润。对靠近路肩侧范围中的土进行清理,对基底进行清理,在旧路上恢复左、中、右边桩。按半幅4.75 m宽施工,每间隔十米布设一个桩,在路肩两侧布置高程控制桩,然后对角拉线,保证厚度达到要求。

2.2 拌合与运输

用铲车在场站对填隙碎石进行集中拌合,拌合均匀后将混合料闷一个晚上,用汽车将混合料运输到施工现场。考虑到填隙碎石在进行运输、摊铺和碾压的过程中,含水量会有所流失,为保证施工现场级配碎石能够在含水率最佳的情况下进行碾压作业,在拌合过程中的加水量宜高于最佳含水量。根据天气情况,气温低、潮湿天气宜提高0.5%~1%,气温高、干燥天气可提高1%~2%含水量。为提高混合料的持水量,采取在拌合生产前一天晚上向混合料浇洒适量水预先吸水饱和的办法,效果较好。但对用于面上洒布的石屑这类细集料,则宜保持干燥。

2.3 摊铺机摊铺

(1)在进行摊铺施工时,纵向接缝位置要重叠10 cm以上。摊铺机起步50 m,采用基准线控制摊铺,调整好铺筑厚度和横坡,对自动找平梁进行校正。摊铺50 m后采用找平梁控制摊铺。在进行摊铺作业时要将横坡、松铺厚度等调整好,经试验段确定松铺系数为1.25,松铺厚度为22.5 cm。

(2)在摊铺作业前,需安排至少四辆运料车在摊铺机前排列等候,装料完成后摊铺机开始摊铺。施工过程中,运料车始终保持在摊铺机前20~30 cm处卸料,由摊铺机接住推向前行。摊铺过程中注意收斗次数和停顿次数不宜过多。

(3)在摊铺过程中,控制摊铺机的行驶速度在2~3 m/min,保持摊铺过程中摊铺机匀速前进,不得中途变速。

2.4 碾压施工

间断级配碎石在进行摊铺碾压施工时,为了可以达到最佳的压实效果,需要保证碾压施工是在含水量不低于最佳含水量的情况下开展。所以,在进行碾压施工时,需要严格控制现场碾压的含水量,填隙碎石摊铺完成后要立即进行碾压。具体的碾压流程如下:

(1)初压。用20T振动压路机静压1遍,使混合料稳定就位。在直线和不设超高的平曲线上,碾压从两侧路肩开始,逐渐错轮向路中心进行;在超高的平曲线上,碾压从内侧路肩开始,逐渐错轮向外侧路肩进行,错轮时,每次重叠1/3轮宽。在首次碾压完成后要再次找平,初压完成后,需要检查路拱横坡和平整度,必要时要立即进行修正。

(2)复压。用振动压路机小幅振压两遍,然后在大幅振压三遍,碾压过程中要按照先慢后快、先低侧后高侧、先边后中的原则。错轮时,每一次要求重叠1/3轮宽,不允许压路机在成型的垫层上急转弯或者掉头。

(3)人工撒布机制砂。在压路机碾压次数达到压实遍数后,在填隙碎石表面均匀撒布一层约0.5~1 cm的机制砂。因摊铺离析导致大颗粒过于集中的位置,可以适当提升撒布量,然后使用压路机开小振压一遍进行整平,然后就可以开放交通。

3 弯沉检测

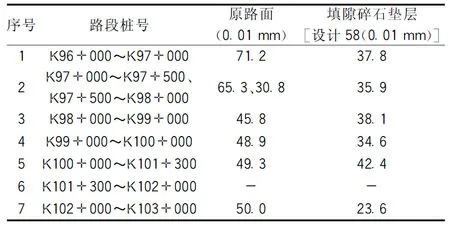

本工程按照上述配比进行试验路段的铺筑施工后,立即对弯沉值进行了检测。通过检测证明,采用上述配比进行施工后完全满足了设计弯沉,并且绝大部分达到了水泥改善级配碎石基层的设计弯沉值47(0.01 mm),检测结果见下表3。

4 结语

综上所述,本工程通过按以上的方法25~53 mm∶9.5~19.5 mm∶0~4.75 mm按体积掺配比例为3∶1∶1掺配后闷料,经试验,混合后集料的堆积密度为1 843 kg/m3,质量比每m3中25~53 mm掺1 054 kg、9.5~19.5 mm掺363 kg、0~4.75 mm掺426 kg,再用摊铺机摊铺施工,有以下几点体会:

(1)使用摊铺机施工进度较快,满足现代社会机械化大规模应用的条件下提高劳动生存率,在备料、闷料充足的前提下,一天可以摊铺500 m全幅(路面宽度9.5 m)。

(2)减轻社会用工紧缺,劳动力成本高,减轻工人劳动强度,工人只需要跟着摊铺机修整平整度、在压路机压实后洒布机制砂;如果投入矿料撒布车更加可以提高机械化程度。

(3)填隙碎石颗粒组成的闷料摊铺法结构更加稳定,在通过检测固体体积率挖开的试坑观察,整个结构层比较密实,填隙料能很好镶嵌在填隙碎石中,检测的固体体积率满足设计的83%,代表值达到84%~87%,后期由于超载车辆碾压后部分路段固体体积率达到90%,开放交通后结构层稳定,没有明显的变形和车辙。

(4)检测的弯沉值,完全满足了设计弯沉,从表3看,不仅达到了设计弯沉58(0.01 mm),绝大部分在20~35(0.01 mm)之间,完全达到了水泥改善级配碎石基层的设计弯沉值47(0.01 mm)的要求。