某潜没式液货泵吸口与井底间距的确定

,,,,,

(武汉船用机械有限责任公司,武汉 430084)

潜没式液货泵通常采用一舱一泵的布置方式安装于液货船的每个舱室中,舱室底部有一个吸入井,泵安装于吸入井的顶部,因此,泵吸口与吸入井底部之间的距离(简称吸口间距)决定了液货的残留量。减小吸口间距有助于降低舱室内液货的残留量;但同时会造成泵汽蚀性能恶化,不利于泵的稳定运行。因此,实际吸口间距通常有一个合理范围,如何确定这个范围是潜没式货油泵设计与安装过程中需面临的重要问题。泵抗汽蚀性能越好对于降低吸口间距是有利的,有学者提出用空化数来描述空化流动,指出采用理论方法预测空化初生和空化消失是非常困难的[1]。用于仿真空化的汽蚀模型被开发出来,后有学者采用Rayleigh-Plesset汽蚀模型进行离心泵汽蚀性能的CFD仿真计算研究[2]。该汽蚀模型被应用于分析不同型式离心泵的汽蚀性能,并与试验结果进行对比[3-5],以上研究均以清水介质,试验表明,当介质变为粘度大的粘油时,泵的必须汽蚀余量随液体粘度增加而升高[6-10]。

在此基础是对潜没式液货泵吸口间距进行仿真分析,重点是探讨泵正常工作情况下吸口间距的确定问题,同时如果输送介质粘度较大,还需考虑介质的影响。

1 模型与计算方法

1.1 吸口间距定义

潜没式液货泵吸口与吸入井的距离见图1,实际泵安装过程中,吸口间距会各不相同,此距离的变化范围必须合理,既要满足最小液货残留量的要求,还要满足泵运行不发生汽蚀的要求。

图1 吸口间距示意

1.2 模型建立

选用的泵是自主设计的潜没式液货泵,其设计流量Q=300 m3/h,转速n=2 620 r/min,扬程H=110 m,必须汽蚀余量NPSHr=5.5 m,比转速ns=81.3。考虑吸入井后的几何模型见图2,初始设计吸口间距为30 mm。

图2 计算几何模型

1.3 计算方法

CFD数值计算选取非结构化四面体网格和结构化六面体网格相结合的混合网格对计算模型进行离散,近壁面区进行网格加密处理,整机网格数在150万左右,满足网格无关性的要求。利用CFX软件进行定常计算,选择SSTk-ω湍流模型,计算时设置入口条件设置为总压,出口条件设为质量流量出口,壁面采用无滑移固壁边界,收敛精度设为10-5。

选取Rayleigh-Plesset汽蚀模型,介质选取25 ℃清水,汽化压力设置为3 574 Pa。

2 计算结果与讨论

2.1 初始吸口间距下泵的性能仿真结果

初始吸口间距30 mm下仿真计算的泵性能见表1,计算扬程比设计要求高6.8%,效率比设计要求高2.5%,额定工况下的性能参数均优于设计要求。

表1 额定工况性能对比表

仿真计算得到的泵汽蚀余量见图3,以泵扬程下降3%为界[11],确定泵的临界汽蚀余量NPSHc为2.70 m。该泵在离心泵闭式试验台上测试的临界汽蚀余量为2.52 m,可以看出,初始吸口间距已对泵的汽蚀性能产生了影响,使泵的临界汽蚀余量有所提高,但影响不大,可以忽略不计。这说明该吸口间距下,液货残余量满足要求,且对泵的正常运行也不会产生不良影响。

图3 泵汽蚀余量计算值

2.2 不同吸口间距对泵汽蚀性能的影响

图4 吸口间距与泵临界汽蚀余量的关系

以初始吸口间距为参照,分别选取不同间距值并仿真计算泵的临界汽蚀余量。仿真得到的吸口间距与泵临界汽蚀余量的变化见图4。从图4可以看出,吸口间距以30 mm左右为临界值,大于30 mm后泵临界汽蚀余量基本不变。但随着吸口间距的减小,泵临界汽蚀余量值明显升高,当临界汽蚀余量值升高到比必须汽蚀余量NPSHr高时,泵在运行过程中就会发生汽蚀,这种状态应该避免。将此时对应的吸口间距称为极限吸口间距,实际最小吸口间距应在极限吸口间距的基础上增加一定余量。

相同汽蚀余量(NPSH=3.72 m),不同吸口间距下的潜液泵中面(图2所示剖面)流场内的气相体积分数见图5。

图5 不同吸口间距下模型中面内气相体积分数

从图5可以看出,随着吸口间距的降低,流场内的气相分布逐渐增加,图5a)中仅在入口附近存在气相,且分布范围非常窄;图5b)中气相的分布范围有所扩展,并有向叶轮出口扩展的趋势,表明此时泵已处于汽蚀初生状态;图5c)中气相的分布范围已很广,几乎占据了叶轮中部的整个流道,汽蚀现象已经非常明显;图5d)中气相分布已占据整个叶轮区域,汽蚀已十分严重,实际过程中泵此时已断流,无法工作。

图4和图5的规律表明,吸口间距存在一个临界值,当间距大于该值时,泵临界汽蚀余量基本不随间距变化而变化,当间距小于该值时,泵临界汽蚀余量随间距的减小而剧烈升高。

2.3 吸口间距范围确定

根据图4确定文中模型泵实际最小吸口间距为25.0 mm(极限吸口间距上增加一定余量),即要保证泵正常工作,泵安装后必须保证吸口间距至少为25.0 mm。当吸口间距大于25.0 mm时,泵均能保证正常工作,不会有汽蚀风险,但随着吸口间距增加,泵的临界汽蚀余量趋于平稳;但舱室内液货残余量会随之增加,考虑减少液货残余量,实际上有必要规定一个吸口间距的上限值。该上限值与液货残余量的标准要求、吸口井的大小、泵的大小等均有关系,需视具体情况而定。对于文中的模型泵,规定其吸口间距上限值为35.0 mm,即该泵在正常安装过程中,要保证吸口间距在25.0~35.0 mm的范围内。

3 试验验证

3.1 试验台

试验台的布置见图6,水池用于模拟实际舱室环境,水池边的塔架用于固定潜没式货油泵。整个水池长20 m,宽15 m,深6 m,塔架高24 m,试验采用原型泵。

图6 试验装置示意

3.2 初始吸口间距

泵安装在试验台后调整吸口间距为30 mm,测量泵的外特性见图7。

图7 试验泵的性能

测得泵扬程比仿真结果高,小流量时偏差大于大流量时的偏差,额定流量(300 m3/h)之后扬程曲线趋势基本保持一致;试验轴功率高于仿真计算轴功率,这是由于制造误差及仿真计算简化了实物模型并忽略了局部损失,轴功率的增加使得试验测试效率低于仿真值。整体来看,仿真与试验结果的误差均属于正常误差范围内,仿真结果能够准确预测泵的性能。

3.3 不同吸口间距的试验结果

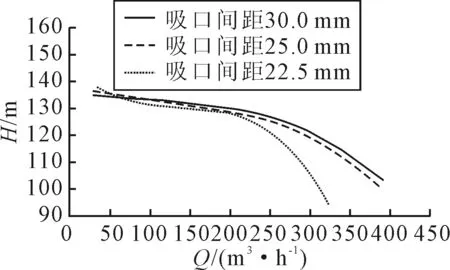

试验过程中调整吸口间距,分别进行泵的扬程测量,结果见图8。从图8可以看出,吸口间距分别为30.0 mm和25.0 mm时,泵的扬程曲线基本吻合,试验测试过程中泵的运转状况良好,当吸口间距调整到22.5 mm时,测试泵的扬程曲线出现了陡降,这说明泵在运转中已发生严重汽蚀,试验过程中泵的振动和噪音剧烈增加。

图8 不同吸口间距下泵的扬程

随着吸口间距的减小,泵入口的阻力增大,压降升高,到达叶轮叶片前端时,如果压降降低到液体汽化压力以下,就会发生汽蚀现象,汽蚀现象进一步发展,泵就会达到严重汽蚀状态,泵的扬程出现陡降,振动噪音异常,不能正常工作。

4 结论

1)吸口间距与潜没式液货泵的汽蚀性能关系密切,当吸口间距大于临界值时,泵汽蚀性能基本不随间距变化而变化,当吸口间距小于临界值时,随着间距的减小泵汽蚀性能会急剧恶化,直至泵不能正常工作。实际工程安装过程中,需保证吸口间距在确定的范围内,才能充分发挥泵的作用。

2)仿真结果与试验结果基本吻合,验证了仿真分析方法的准确性,能够用于研究吸口间距的确定问题。所选取的研究介质为清水,对于粘度比清水大的介质,泵吸口间距会比清水介质的要求更大,具体规律还有待深入的仿真与试验研究。