密封舱常压热试验环境模拟技术

苏新明,王 晶,2,郄殿福,2,纪欣言,谢吉慧,徐照武,许冬彦,李日华

(1.北京卫星环境工程研究所,北京 100094;2.北京卫星环境工程研究所 可靠性与环境工程技术重点实验室,北京 100094;3.中国航天标准化研究所,北京 100071)

0 引言

载人空间站(如国际空间站、“和平号”空间站)都是多舱段组合,支持长期载人及多向对接的大型、永久性空间站。为保证载人空间站在轨运行的稳定性及可靠性,需要在地面开展各类功能及性能试验。由于空间站体积庞大、功耗高、考核项目多、试验周期长、影响因素复杂、涉及的学科和分系统众多,其地面热试验往往技术复杂、耗资巨大[1]。出于安全性和资金方面的考虑,国际上一般只针对空间站单个舱段开展真空环境下的热试验,在常压环境下开展空间站组合体的热试验[2]。例如,国际空间站在地面开展了常压热集成试验[3-6],验证了组合体状态下各舱段之间热接口的匹配性以及能流输运关系。 在整星常压热试验方面,我国唐伯昶等人[7]对在地面条件下开展整星常压热试验的方法进行了研究,提出了常压热试验隔间的分区温度控制方法,并指出对于带有密封舱的载人航天器可以采用常压热试验对以对流换热为主的密封舱内部进行可靠性考核。我国空间站可以借鉴国内外的相关研究经验,充分利用真空热试验和常压集成热试验,对密封舱内的温度和环境控制能力进行全面验证。

对于我国正在研制的空间站而言,其单个舱段的高度均在10 m以上,在竖直状态下开展真空热试验时,密封舱内部存在“烟囱效应”,以致无法准确模拟密封舱内部的气体换热情况;而在常压热试验时可以将舱段水平放置,避免了“烟囱效应”,从而可以对密封舱内气体换热以及空气流动的情况进行充分的验证。因此对于载人空间站,开展常压热试验是对真空热试验结果的进一步补充和完善,有利于获得全面准确的试验数据,支撑空间站的研制。

本文围绕大型载人航天器常压热试验环境模拟技术,进行了空间站在轨漏热分析、空间站多层隔热组件常压隔热性能分析、大型常压热试验验证系统研制及试验能力分析,最后通过常压集成热试验,对比分析了空间站某舱段在常压热试验中的漏热模拟情况。

1 在轨漏热分析

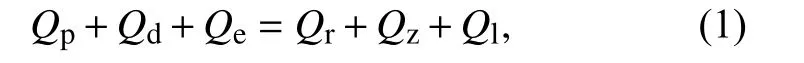

开展常压热试验,应首先分析常压环境对试验结果的影响,获得准确的热边界模拟方法。依据航天器在轨热平衡原理[8],通过分析,空间站密封舱在轨热平衡关系为

式中:Qp为乘员的代谢产热;Qd为平台设备热负荷;Qe为实验载荷热负荷;Qr为辐射器排散热负荷;Qz为空间站对载人飞船和货运飞船支持的热负荷;Ql为密封舱漏热量。

式(1)中只有密封舱漏热量与环境条件有关,因此,如果在常压条件下能够准确模拟空间站的漏热量,则可为空间站提供有效的在轨热边界。通过进一步的仿真计算发现,低温工况时,漏热量可能超过热耗的20%,因此在常压试验时必须准确模拟漏热量。在常压热试验中舱体漏热量取决于试验环境温度,说明大型常压热试验系统的环境温度控制能力是开展空间站密封舱常压热试验的基础。

2 多层隔热组件常压隔热性能测试

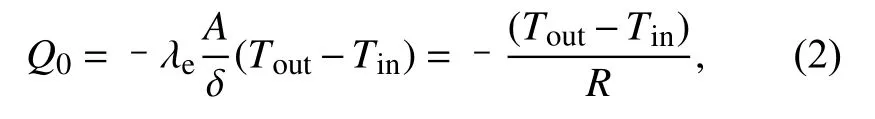

获得空间站多层隔热组件在常压下的隔热性能,可以指导确定不同工况下的环境模拟温度,对于常压热试验中漏热模拟的准确性有重要意义。为此,基于一维稳态导热模型

开展了空间站多层隔热组件的隔热性能试验测试。式(2)中:Q0为稳态时通过多层的热量;λe为多层当量导热系数;A为多层面积;δ为多层厚度;Tout为多层冷端温度;Tin为多层热端温度;R为多层等效热阻。

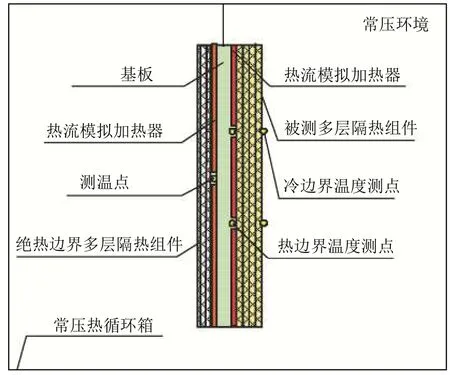

常压环境下多层隔热组件的隔热性能测试原理如图1所示,试验中以铝合金为基板,采用加热片加热的方式在常压热循环箱中完成测量。

图1 多层隔热组件的隔热性能测试原理Fig.1 Principle of thermal insulation test of MLI

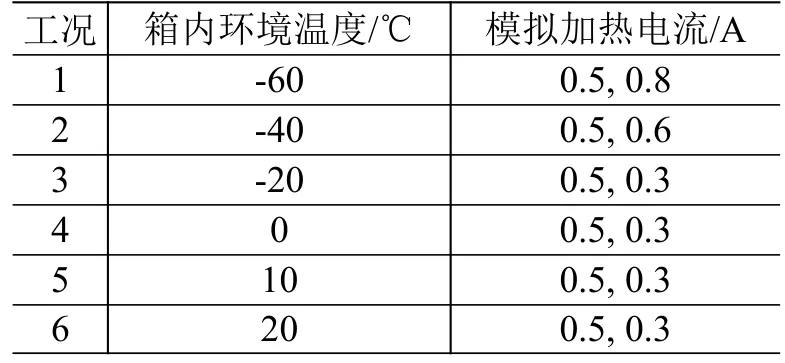

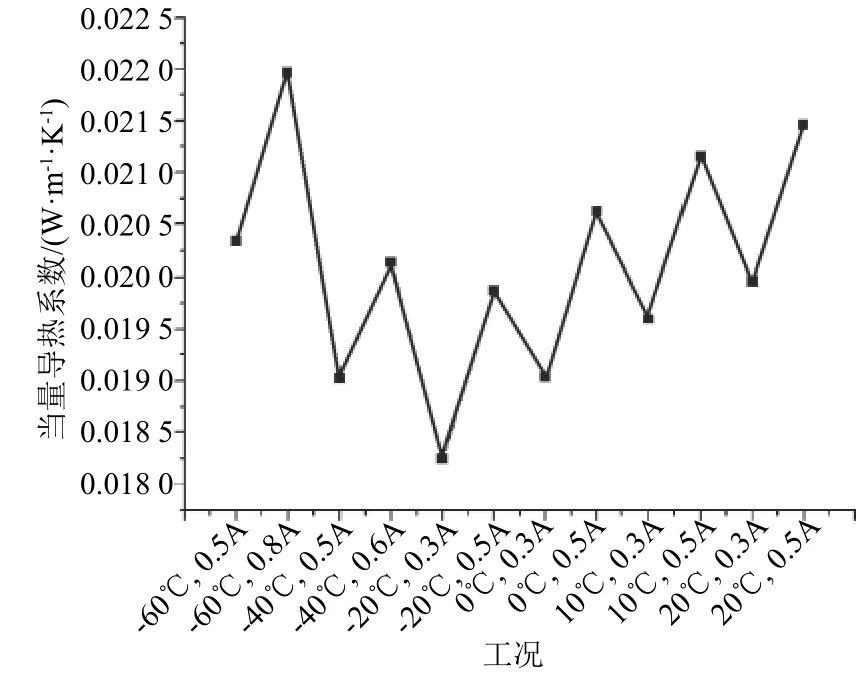

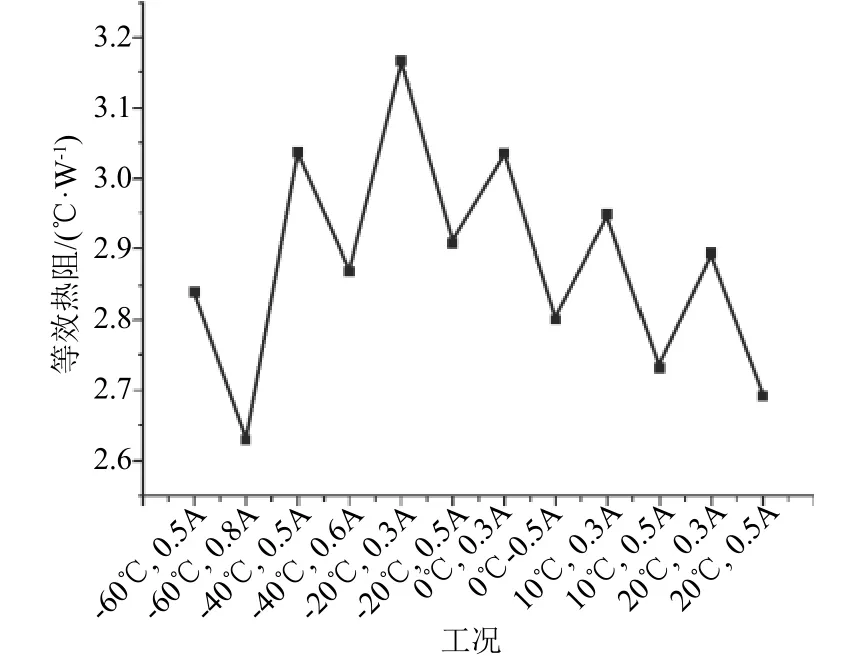

共进行6个试验工况(见表1)的测试。通过对测量结果进行分析,得到不同工况下的多层当量导热系数和等效热阻如图2、图3所示。考虑到系统误差,可以近似地认为:不同工况下得到的15单元多层的当量导热系数和等效热阻一致,分别约为0.02 W/(m·K)和2.88 ℃/W。即在常压条件下多层的隔热性能基本稳定,受环境温度的影响较小[9]。基于该结果进一步确定了开展空间站密封舱常压热试验时不同工况的环境模拟温度。

表1 多层隔热性能试验工况Table 1 Conditions for MLI insulation behavior test

图2 不同工况下多层当量导热系数Fig.2 Equivalent thermal conductivities of MLI

图3 不同工况下多层等效热阻Fig.3 Equivalent thermal resistances of MLI

3 大型常压热试验验证系统

3.1 系统研制

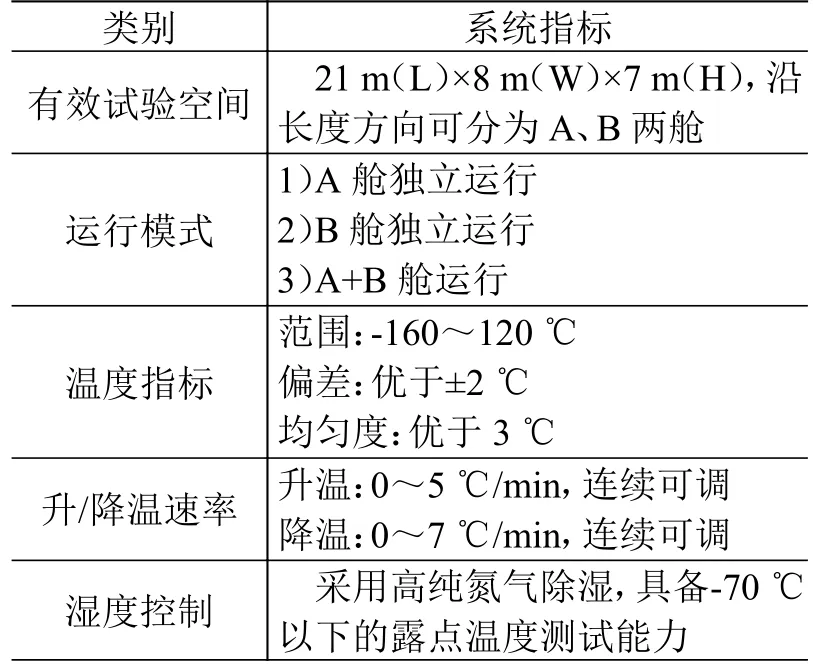

大型常压热试验验证系统(CY-1200常压箱)是我国首个具有液氮温区的大型常压热试验系统,由箱体隔热系统、加热制冷系统、测控系统、电气控制系统以及辅助系统等组成,在常压热试验中可为空间站密封舱提供稳定的环境温度边界,并根据工况的改变进行调整。在其研制过程中,突破了高低温极限温度、大空间温度场控制、大跨度机械结构宽温区交变防变形以及低温区运行湿度控制等关键技术。该系统的实际指标如表2所示,加热方式采用电加热,制冷方式采用液氮制冷。其低温模拟极限、温度均匀性及稳定性等核心技术指标均领先国内同类产品,可以满足大型载人航天器的常压热试验需求。建成后的系统外观见图4。

表2 大型常压热试验验证系统指标Table 2 Specifications of the large-scale ambient pressure thermal test validation system

图4 大型常压热试验验证系统外观Fig.4 The appearance of the large-scale ambient pressure thermal test validation system

3.2 仿真模型

在大型常压热试验验证系统建设完成后,为进一步获得该系统的除湿及升/降温能力,分别建立了CY-1200常压箱单独和带有空间站某密封舱段的仿真模型,如图5所示,采用流体力学仿真对系统的热环境模拟能力进行分析。

模型的上部气体处理单元中间截面为风扇面,y方向吹风形成纯氮气流动动力;进口设置为质量流量入口,出口设置为自然出口;箱内气体使用氧气、氮气、水蒸气多组分流,流体域使用k-ε湍流模型[10]。

图5 CY-1200常压箱仿真模型Fig.5 Simulation model of the CY-1200 chamber

3.3 除湿能力

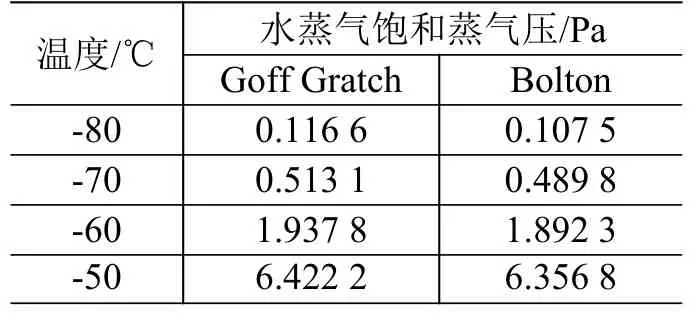

为考察大型常压热试验验证系统将环境露点降至-70 ℃的能力,首先需要确定-70 ℃时对应的水蒸气饱和蒸气压。较为精确的低温水蒸气饱和蒸气压关联式主要有Goff Gratch[11]和Bolton[12],表3列出了按这2种关联式计算得到的-50~-80 ℃对应的水蒸气饱和蒸气压数据。

表3 低温水蒸气饱和蒸气压Table 3 Saturated water vapor pressure in low temperaure

从表3可以看出,-70 ℃时的水蒸气饱和蒸气压分别为 0.513 1 Pa(Goff Gratch)和 0.489 8 Pa(Bolton),本文计算时取-70 ℃时的水蒸气饱和蒸气压为这2个数值的近似平均值0.5 Pa,其常压下对应的含湿量(水蒸气质量分数)为3.22×10-6,水蒸气摩尔分数为4.94×10-6。因此,当仿真计算得到常压箱内环境中水蒸气的摩尔分数下降至4.94×10-6mol/mol时,即认为系统可将箱内环境的露点降至-70 ℃。大型常压热试验验证系统除湿能力的仿真计算条件如表4所示。

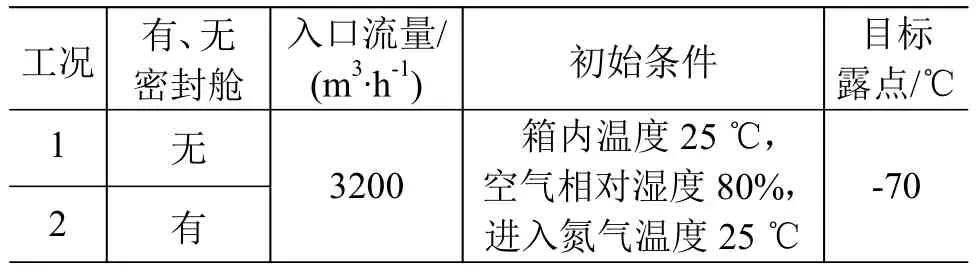

表4 大型常压热试验验证系统除湿能力仿真计算条件Table 4 Conditions for dewatering simulation regarding the large-scale ambient pressure thermal test validation system

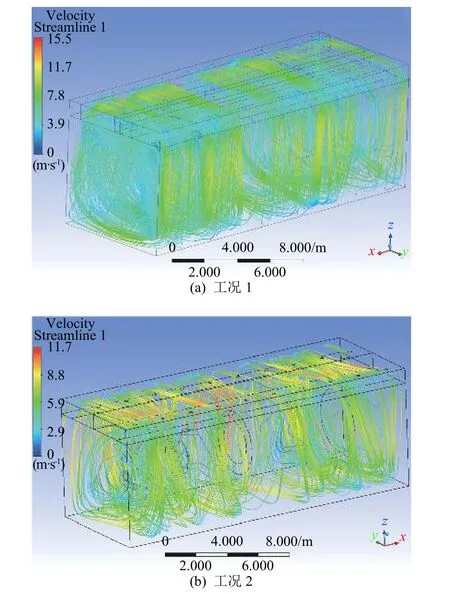

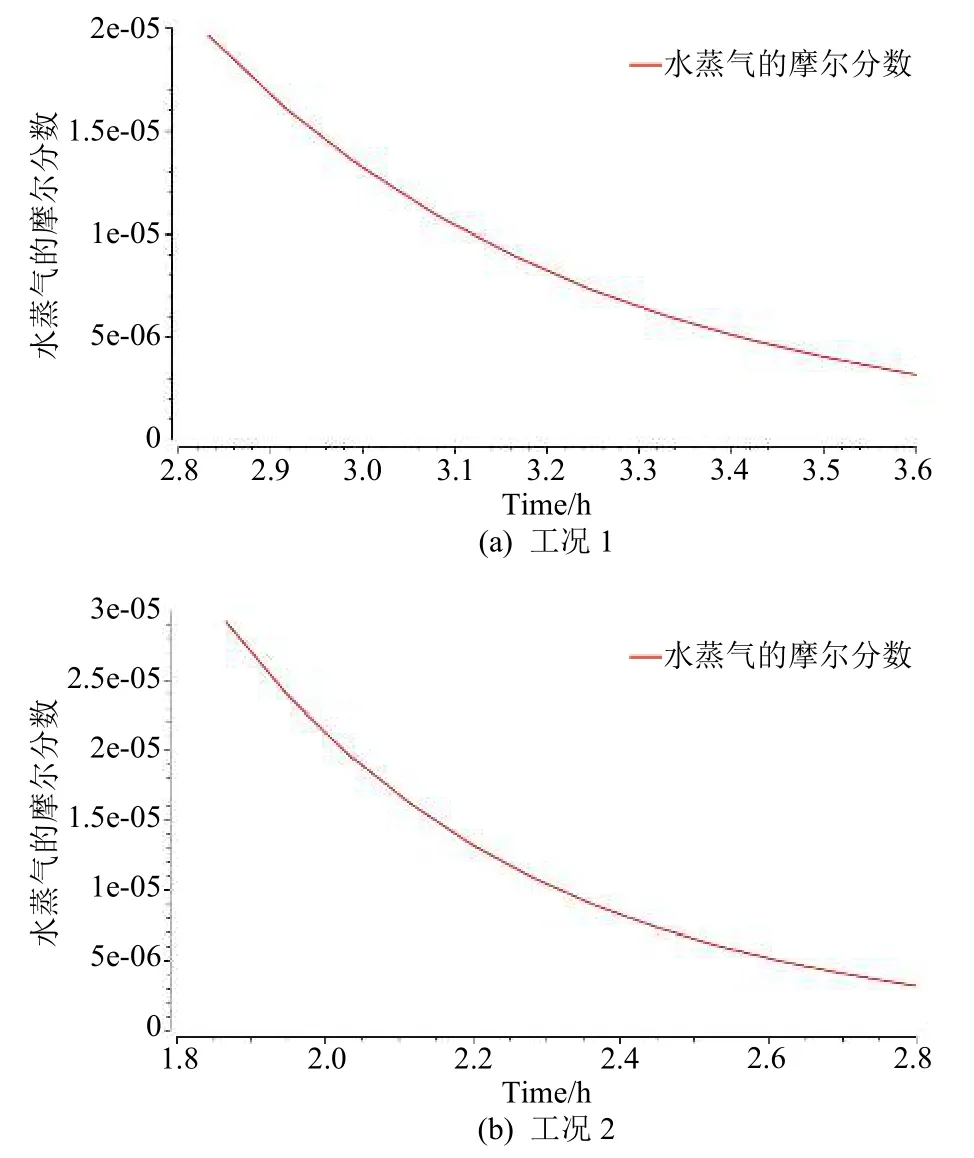

图6给出了2种工况下常压箱内的流场分布。可以看出,工况1时进入的氮气在风扇的吹动下流经了整舱的空间,而工况2中密封舱段位置处的气流比较紊乱。图7给出了2种工况下常压箱内水蒸气的摩尔分数随时间变化的曲线,工况1和工况2箱内环境露点降至-70 ℃所需要的时间分别是3.6 h和2.8 h,说明在有密封舱段的情况下,箱内气体量更少,更有利于系统除湿。

图6 CY-1200常压箱内流场分布Fig.6 Flow field inside the CY-1200 chamber

图7 CY-1200常压箱内水蒸气的摩尔分数随时间变化曲线Fig.7 Mole fraction variation of water vapor in the CY-1200 chamber

3.4 升、降温能力

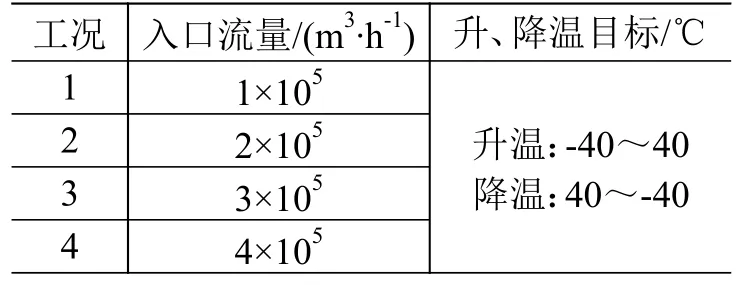

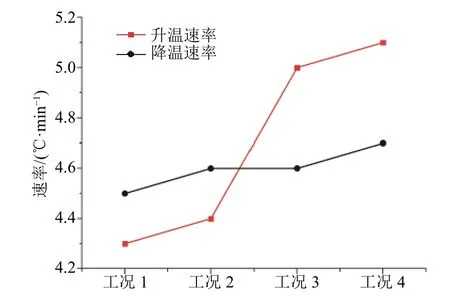

大型常压热试验验证系统采用电加热和液氮喷淋制冷2种方式分别实现对送风气体的升、降温控制,试验中对空间站密封舱的升、降温能力是比较重要的一项指标,因此利用图5(b)所示仿真模型,开展了不同送风流量下的密封舱段升、降温速率计算,表5列出了仿真计算条件。

表5 大型常压热试验验证系统升、降温能力仿真计算条件Table 5 Conditions for temperature rise and fall simulation regarding the large-scale ambient pressure thermal test validation system

图8所示为不同工况下密封舱段的平均升、降温速率,可以看出随着入口流量的增加,箱内密封舱段的升降温速率整体呈递增趋势,其中当入口流量达到3×105m3/h时,升温速率出现了阶跃上升,而降温速率则维持在2×105m3/h时的水平。仿真结果表明:在试验过程中可以通过调节送风流量达到控制密封舱段升、降温速率的目的。

图8 不同工况下密封舱段的平均升降温速率Fig.8 The average heating and cooling rates of the sealed cabin in different cases

4 空间站某密封舱段漏热模拟验证

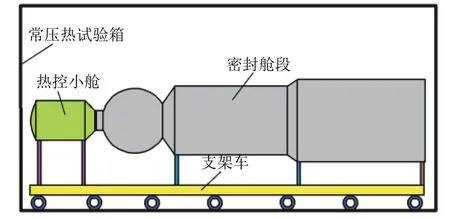

在获得并掌握完整的大型载人航天器常压热试验环境模拟技术后,2017年,利用大型常压热试验验证系统,对空间站某密封舱段进行了系统级常压集成热试验。整个试验布局如图9所示,其中密封舱段通过支架车与热控小舱连接,模拟载人飞船的舱间通风接口。

图9 某密封舱段常压热试验布局Fig.9 Layout of the ambient pressure thermal test of a sealed cabin

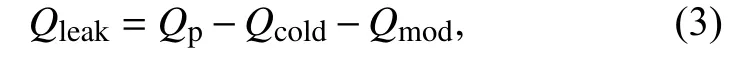

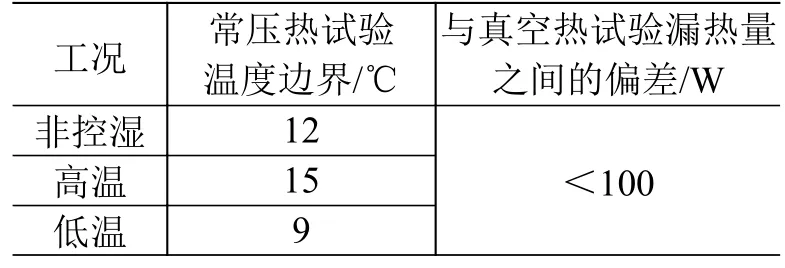

试验过程中以真空热试验结果为参照,通过设置大型常压热试验验证系统内的环境温度,将密封舱段总漏热量与真空热平衡试验中对应工况的密封舱段漏热量差值控制在100 W以内,即认为建立了热边界。密封舱漏热量为

式中:Qp为密封舱内各类热负荷水平之和(包含初样设备、结构热控件、乘员模拟代谢产热);Qcold为低温内回路收集的热量;Qmod为中温内回路收集的热量。

表6是常压热试验部分工况中大型常压热试验验证系统所建立的环境温度边界和此时密封舱段的漏热量与真空热试验相同工况条件下密封舱段漏热量之间的偏差。可以看出,大型常压热试验验证系统对环境温度的调节能力,使得相同工况中常压热试验与真空热试验的漏热水平相当,保证了常压热试验中密封舱段温度边界建立的准确性,从而能够正常建立常压热试验各个工况,使常压热试验环境模拟效果满足试验要求,达到了预期的试验目的。

表6 大型常压热试验验证系统的漏热模拟结果Table 6 Test results of heat leakage for the large-scale ambient pressure thermal test validation system

5 展望

本文阐述了载人航天器常压热试验环境模拟技术相关工作,重点介绍了自研的我国首个具有液氮温区的1200 m3大型常压热试验验证系统。最终的验证试验结果证明该系统达到了预期效果。对于保证常压热试验中密封舱段温度边界的准确性发挥了重要作用。未来,可以基于该系统开展空间站其他舱段的常压热试验。同时,由于该系统具备较好的高低温环境控制能力,还可用于开展其他航天器整星或大部件的常压热试验,以及特种车辆、机载设备及武器装备等的高低温环境考核试验。在民用领域,可利用该设备开展复杂的高/低温、湿度环境试验。