折页折弯裂纹原因分析及控制措施

姚凌云 王明辉 杨天志 郭文亮 陈汉昌 刘闻忠

【摘 要】 针对某铁路货车折页折弯裂纹原因进行了调查,从材料化学成分、力学性能、微观金相分析、制造工艺等方面分析裂纹产生的原因,并针对产生裂纹的原因提出控制措施。

【关键词】 裂纹 材质 折弯工艺 控制措施

一、裂纹情况概述

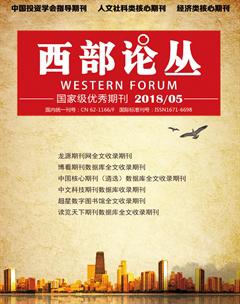

某公司铁路货车门折页出现批量裂纹质量问题,该折页采用牌号为Q235A规格16mmX60mm的热轧扁钢折弯而成,裂纹主要出现在折弯处的受拉面,偶见双面裂纹,裂纹位置见图1,裂纹外观见图2。

二、检测方法及项点

依据GB/T 20066-2006及GB/T 2975-1998相关标准,取样进行化学成分和力学性能检测,采用PDA-5500S真空直读光谱分析仪进行化学成分分析,采用ETM305D微机控制电子万能试验机进行拉伸试验,采用HBT165B弯曲试验机进行弯曲试验,采用MR5000倒置进行显微镜进行微观进行分析。

三、结果分析

3.1 化学成分

检测结果可知,该批次材料碳含量为0.27%,根据GB/T 222《钢的成品化学成分允许偏差》进行修正,最终含碳量检测值最低为0.25%,实际碳含量超标0.03%。

3.2 力学性能

检测结果可知,该批次材料抗拉强度标准规定值为370MPa-500MPa,伸长率规定值26%,两件试样实测值分别为554MPa和558MPa,伸长率实测值24%,均超限。从检测结果分析,抗拉强度偏高,伸长率偏低,反映出材料本身塑性较差,脆性较大,具有一定的裂纹倾向。

3.3 金相分析

从该批材料取样进行金属夹杂物和微观金相分析,可以看出钢的金相组织中,珠光体的体积分量较大,并且存在伪珠光体,超出Q235A钢正常显微组织范围。该批次钢材中含有较多的非金属夹杂物,特别是含有大量的C类夾杂物(硅酸盐类),硅酸盐的存在破坏了钢基体的连续性并导致了应力集中,从而降低了钢的塑性、韧性和抗疲劳性。

3.4 制造工艺分析

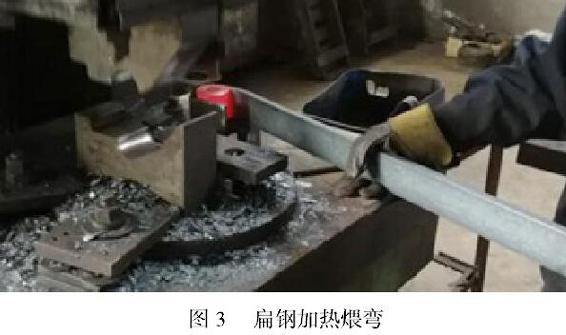

通过对制造工艺进行追溯,发现制造的主要工艺为扁钢中频感应加热,模具煨弯。制造过程见图3。

加热长度为165mm处,仅仅销孔部位呈红色,折弯部位(裂纹处)为黑色,明显呈现出冷弯工艺特有的金属亮色压痕。加热长度只达到销孔处,折弯处未加热,为冷弯工艺。又由于中频感应加热速度较快,冷热过渡区温度梯度较大,热量传导到折弯处时,温度正好处于200℃-300℃的碳钢蓝脆温度区间,裂纹周围呈现出的蓝色,是典型的蓝脆表象。且折弯模具图纸和折弯模具均显示折弯处为直线过渡,没有过渡圆角。

3.5 综合分析

因折弯处未加热,采取冷弯工艺,并且折弯区域处于蓝脆温度区间,扁钢的脆性增加,塑性降低,折弯模具又无过渡圆角,使扁钢外层金属的伸长变形超过允许的界限,导致弯曲受拉面产生裂纹。材料本身碳含量、抗拉强度超限,非金属夹杂物过多,进一步增大了断裂的可能性。

综上所述,不合理的冷弯工艺是产生裂纹的主要原因,原材料碳含量、抗拉强度、伸长率超限是产生裂纹的次要原因。

四、控制措施

为避免裂纹的再次发生,制定如下控制措施:

1 鉴于成形加工需要,原材料采用碳含量不高于0.16%的镇静钢。

2 加强工件加热过程的控制,采用步进式中频加热装置,并改进测温方法,采用测温仪测温。

3 改进折弯模具,在产品图样允许的范围内,尽可能增大折弯半径。

【参考文献】

[1] 顾崇衔.机械制造工艺学[M]西安:陕西科技出版社,1981.

[2] 杨可桢.机械设计基础[M].北京.高等教育出版社,1996.

[3] 梁戈,时惠英.机械工程材料与热加工工艺[M].北京.机械工业出版社,2006.

作者简介:姚凌云(1982-09),男,工程师,从事铁路货车制造工艺工作。