无土相油基钻井液关键处理剂研制及体系性能评价

孙金声 ,黄贤斌,蒋官澄,吕开河,刘敬平,代志文

(1. 中国石油集团工程技术研究院有限公司,北京 102206;2. 中国石油大学(华东)石油工程学院,山东青岛 266580;3. 中国石油大学(北京)石油工程学院,北京 102249)

0 引言

传统的油基钻井液使用有机土[1]作为增黏剂,使用氧化沥青或有机褐煤类材料作为降滤失剂,对钻井工程的发展起到了重要作用,至今仍广泛应用于复杂地层、深层/超深层和复杂结构井的钻探中。但是传统的油基钻井液存在以下缺点:有机土和氧化沥青类胶质颗粒对钻速不利[2-3],且老化后容易造成钻井液增稠;胶质颗粒不利于储集层保护;胶质含量高,钻井液难以加重到较高的密度。因此,胶质含量低的油基钻井液[4]得到了广泛应用,但是在低胶质含量下油基钻井液的切力不足[5-7],井眼清洁效果不理想。

与传统的油基钻井液相比,无土相油基钻井液具有以下优点:流变性优异,切力结构独特,触变性强[6-8],剪切稀释性好;由于不含有机土、沥青类材料等胶质组分,可以获得较高的机械钻速;由于无胶质组分,储集层保护效果良好。因此,无土相油基钻井液技术有利于经济高效开发油气资源,是今后钻井液发展的重要方向。

国内无土相油基钻井液体系及处理剂的研究起步较晚,而国际上相关研究起步较早,Halliburton等公司研发的无土相油基钻井液具有优异的流变性和储集层保护性能,并且取得了良好的现场应用效果[9]。然而,国内外对无土相油基钻井液的作用机理还缺乏深刻认识,综合介绍无土相油基钻井液处理剂及其作用机理和钻井液体系的文献较少。本文研制一种新的无土相油基钻井液体系,阐述关键处理剂合成方法、作用机理,并对钻井液体系进行性能评价。

1 无土相油基钻井液关键处理剂研制

无土相油基钻井液的关键处理剂包括提切剂、主/辅乳化剂和降滤失剂,其中核心是提切剂。

1.1 提切剂

1.1.1 提切剂RM的合成

二聚脂肪酸分子间存在氢键作用,其黏度较大,适合做油基钻井液的增黏提切剂,但是亲水性差。本文使用二乙醇胺对其进行酰胺化改性,增强其亲水性,反应方程式如(1)式所示。根据亲水亲油平衡理论,生成酰胺基团后亲水性增强。理论上也可以通过将二聚脂肪酸与强碱产生皂化反应来增强二聚脂肪酸的亲水性,但是在油基钻井液中,内相通常是高浓度盐水,不利于脂肪酸盐的亲水作用。本文利用Davies基数法估算HLB值(亲水亲油平衡值),涉及到的部分亲水官能团—COOK+、—COONa+、R3N(叔胺)、—COOH、—OH和—O—的HLB值基数分别为21.1,19.1,9.4,2.1,1.9 和 1.3[10]。

提切剂 RM的具体合成步骤为:将二聚脂肪酸与二乙醇胺按照物质的量 1∶2.05的比值装入四口烧瓶中;将电动搅拌机、冷凝回流装置、分水器分别安装在烧瓶上,反应前通氮气10 min;将油浴迅速升温至反应温度175 ℃,反应时间为4 h,反应过程中及时除去分水器中的水;反应完毕后得到的棕色黏稠状液体即为提切剂。

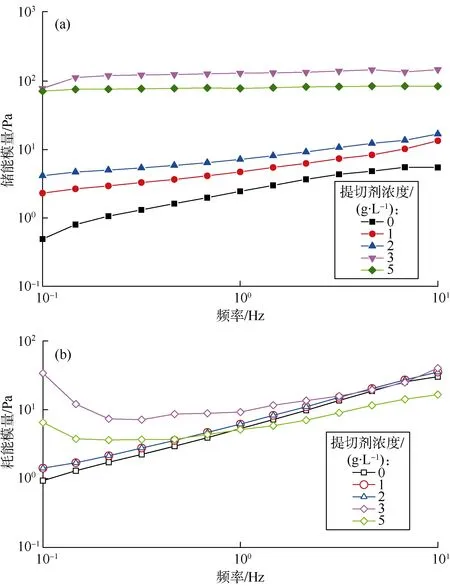

1.1.2 提切剂加量对乳液模量的影响

使用剪切乳化机,配制油(5#白油)水比为85∶15、乳化剂 SPAN-80加量为 3%的乳液。利用 Haake MARS III型流变仪,采用锥板模式对乳液进行动态频率扫描,测定不同提切剂浓度下乳液的储能模量和耗能模量,频率扫描范围为 0.1~10.0 Hz,测试温度为25 ℃,恒定剪切应力为0.1 Pa。

测定结果如图 1所示,可以看出:对于纯乳液,在本文研究的频率范围内其耗能模量大于储能模量,主要发生黏性形变,乳液呈液态;而加入提切剂后,乳液的储能模量大于耗能模量,这表明乳液由液态转换为凝胶态。当提切剂浓度小于3 g/L时,随着提切剂浓度的增加储能模量增加;当提切剂浓度大于 3 g/L时,随着提切剂浓度的增加储能模量反而降低。这是由于提切剂浓度较大时,乳液液滴之间相互作用力过大,乳液容易出现絮凝等不稳定现象,从而导致储能模量降低。

文献[11]认为,随着乳液中结构力的增大,储能模量受频率的影响越来越小,也就是说,储能模量-频率关系曲线的斜率逐渐变小。图1a中储能模量-频率关系曲线斜率随着提切剂加量的增加而逐渐减小,表明乳液内部液滴之间相互作用力随提切剂加量增加而变大。

1.1.3 无土相油基钻井液提切剂作用机理

图1 提切剂RM浓度对乳液储能模量(a)和耗能模量(b)的影响

图2 提切剂作用机理示意图

无土相油基钻井液提切剂的作用机理如图2所示。在油基钻井液中,由于主、辅乳化剂的协同作用,形成了较稳定的乳状液。提切剂本身具有双亲分子结构,倾向于吸附在油水界面上。由于乳化剂在油水界面上的增溶作用,提切剂在油水界面上的浓度进一步增加。由于提切剂分子间的氢键作用,提切剂会在油水界面上形成“膜”。一方面,提切剂在界面的积累增大了界面膜强度,有利于乳液的稳定性;另一方面,吸附在不同水滴表面的提切剂之间存在氢键作用,能够增强乳液中液滴之间的相互作用力。

水性丙烯酸树脂类降滤失剂、超细碳酸钙、重晶石等颗粒材料表面均具有羟基。在钻井液中,提切剂不仅吸附在油水界面,也会通过氢键作用吸附在颗粒、液滴表面,增强了乳液中液滴-液滴、液滴-颗粒、颗粒-颗粒的相互作用力,从而在乳液中构建了一个由弱相互作用连接的三维网架结构(弱凝胶结构)[8],增强了乳液的结构力,起到了提切的作用。

在合适的浓度范围(0~3 g/L)内,添加提切剂有利于乳液稳定,可增强乳液结构力。但是当提切剂浓度过大时,会导致絮凝,不利于乳液稳定,也不能增强乳液结构力。

1.2 抗高温乳化剂

1.2.1 抗高温乳化剂设计原理

对于油基钻井液,乳化剂是保持乳液稳定和提升其他性能的基础。为了形成稳定的油包水乳液,乳化剂必须具有亲水亲油的表面活性特征,并且亲水亲油平衡要满足一定条件。对于非离子型乳化剂,通常HLB值要在3.0~6.0。对于离子型乳化剂,其效果受水相盐度影响较大,对于某一特定HLB值的离子型乳化剂,随着水相盐度增加乳化剂的亲水作用逐渐减弱。在油基钻井液中,通常使用两种乳化剂(主乳化剂和辅乳化剂)复配,形成致密的界面复合膜[12],来达到最佳的乳化效果。主乳化剂通常是HLB值稍小的脂肪酸或改性脂肪酸,辅乳化剂的HLB值稍大,不仅能够稳定乳液,还可以起到润湿固相的作用。

为了使研制的乳化剂能抗高温,乳化剂分子结构本身要抗高温,此外还要求乳化剂能够在油水界面上与油相和水相之间均具有较强的作用力。所以,抗高温乳化剂既要有强亲水基团又要有强亲油基团(通常为和油相碳链长度相近的疏水基团)。

1.2.2 主乳化剂

本文使用脂肪酸与马来酸酐反应得到主乳化剂,合成方法参考文献[13]。其中,亲水基团是羧酸基团,疏水基团是脂肪酸长链。羧酸基团在油基钻井液中与CaO反应生成的二价皂盐不仅亲水性强,而且可以根据“定向楔”理论[14]增强乳液稳定性。

1.2.3 辅乳化剂

本文使用的辅乳化剂是一种脂肪酸酰胺,其亲水基团是酰胺基团,疏水基团是脂肪酸长链。其合成原理为:首先,脂肪酸多胺与脂肪酸发生酰胺化反应生成部分酰胺化产物;其次,部分酰胺化产物与二酸反应,将剩余的伯胺基团全部酰胺化,生成脂肪酸酰胺类辅乳化剂。

1.2.4 高温乳化性能评价

配制如下配方的油基钻井液:油(5#白油)水(30%CaCl2水溶液)比85∶15的基液+1%有机土+1%主乳化剂+3%辅乳化剂+3%氧化钙。搅拌转速为5 000 r/min,搅拌时间为30 min。配制完毕后转入滚子炉中进行高温老化,滚子炉温度分别设为150,180和220 ℃。老化结束后,5 000 r/min条件下高速搅拌2 min,使用破乳电压仪测定钻井液的破乳电压。如图 3所示,添加主、辅乳化剂形成的乳液经过高温老化后仍然具有较高的破乳电压,与SPAN-80和国外同类产品ONEMUL相比具有更优异的高温乳化性能。

图3 不同乳化剂高温乳化性能对比

1.3 水性丙烯酸树脂类降滤失剂

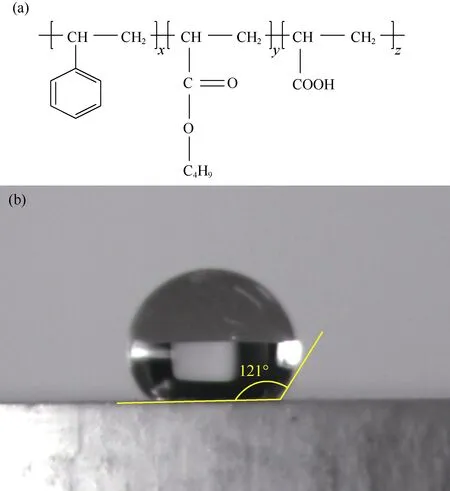

1.3.1 降滤失剂的研制

高温条件下,如果不使用有机土或沥青、褐煤类降滤失剂就难以降低滤失量。但是,改性沥青类材料和有机土均是亲油胶体,会增大钻井液黏度,对机械钻速不利。因此,本文在苯乙烯与丙烯酸丁酯聚合反应中引入亲水性单体丙烯酸,研制了具有较强亲水性的水性丙烯酸树脂,其化学结构式如图4a所示。单纯的苯丙树脂水相接触角较大,而研制的水性丙烯酸树脂粉末压片与蒸馏水的接触角降至121°(见图4b)。由于水性丙烯酸树脂具有亲水亲油的特性,且亲油性大于亲水性,在乳液中树脂颗粒大部分处于油相中,导致油水界面弯曲,有利于乳液的稳定[15]。研制的水性丙烯酸树脂材料玻璃化温度为 103 ℃,当温度高于其玻璃化温度时呈现橡胶态,有利于封堵地层。此外,水性丙烯酸树脂类材料普遍具有成膜的特性,有利于形成致密的滤饼从而达到降低滤失量的目的。

1.3.2 高温降滤失性能评价

配制如下配方的油基钻井液评价降滤失剂的性能:油(5#白油)水(30% CaCl2水溶液)比 85∶15的基液+1%主乳化剂+3%辅乳化剂+3%氧化钙+重晶石(加重至钻井液密度1.5 g/cm3)+降滤失剂。

表1是添加不同种类降滤失剂的钻井液的API滤失量和高温高压滤失量,老化条件为220 ℃下老化16 h,高温高压滤失量测定条件为温度 180 ℃、压力 3.5 MPa。可以看出,常用的氧化沥青和有机褐煤类油基钻井液降滤失剂难以适应无土相环境,在不含有机土条件下高温高压滤失量较大,难以满足钻井工程需要。而本文研制的水性丙烯酸树脂类降滤失剂具有优异的降滤失性能,高温高压滤失量小于5 mL。

图4 水性丙烯酸树脂结构式(a)及其与蒸馏水的接触角(b)

表1 不同种类油基钻井液降滤失剂性能对比

2 无土相油基钻井液体系构建和性能评价

2.1 基础油、配套处理剂的筛选和体系配方优选

选用5#白油作为基础油,理由如下:5#白油具有较高的闪点和燃点,能保证钻井过程中的安全;通常情况下基础油苯胺点要在60 ℃以上,5#白油具有较高的苯胺点,对钻井设备中的橡胶部件伤害较小;5#白油具有合适的黏度,有利于钻井液流变性的调控;5#白油具有较低的毒性,环保性较优。

润湿剂的作用是使重晶石表面发生润湿反转,使亲水的表面变为亲油,增强重晶石在钻井液体系中的分散性。润湿剂对油基钻井液的滤失量影响较大,如果润湿性不好,不仅重晶石容易沉降,而且加重后的钻井液滤失量较大。卵磷脂是一种天然的表面活性剂,HLB值在 7.5~8.0[16],具有优异的乳化、分散、润湿作用。因此,本文选取卵磷脂作为润湿剂。

为了封堵不同孔径的地层孔隙,本文选择两种不同粒径的超细碳酸钙作为封堵材料。选取的超细碳酸钙粒径分别为25 µm(500目)和 6.5 µm(2 000目)。

相同密度条件下,高纯度的重晶石对钻井液的增黏作用较小。因此,本文选取高纯度重晶石作为加重剂,密度为4.3 g/cm3。

通过室内实验优选出如下无土相油基钻井液体系配方:油(5#白油)水(30% CaCl2水溶液)比 85∶15的基液+0.3%提切剂RM+2%主乳化剂+3%辅乳化剂+1.5%卵磷脂+2%水性丙烯酸树脂+4%粒径25 µm超细碳酸钙+4%粒径 6.5 µm 超细碳酸钙+4%氧化钙+重晶石(加重至钻井液密度2.2 g/cm3)。

2.2 无土相油基钻井液体系性能评价

本文从流变性、滤失性、储集层保护性能 3方面评价无土相油基钻井液体系的性能,并与传统含有机土油基钻井液体系性能进行对比。使用的传统含有机土油基钻井液体系配方为:油(5#白油)水(30% CaCl2水溶液)比85∶15的基液+1.0%有机土VGPLUS+5%乳化剂 ONEMUL+1.5%润湿剂 VERSACOAT+4%降失水剂 VERSATROL+0.5%降失水剂 SACKBLACK+4%氧化钙+重晶石(加重至钻井液密度2.2 g/cm3)。

2.2.1 常规性能

表 2为本文研制的无土相油基钻井液和传统有土相油基钻井液的常规性能,老化条件为220 ℃下老化16 h,高温高压滤失量测定条件为温度180 ℃、压力3.5 MPa,流变性参数测试温度为50 ℃。可以看出,两种钻井液均可抗 220 ℃高温,老化后破乳电压均大于400 V,高温高压滤失量均在可以接受范围内。但是,与传统有土相油基钻井液相比,无土相油基钻井液有以下优势:密度相同时,由于无土相油基钻井液无胶质固相,黏度较小,有利于提高机械钻速,而传统油基钻井液老化前后黏度较大,不利于钻速的提升;无土相油基钻井液老化前后动切力、静切力、动塑比较高,有利于携岩。

表2 无土相和有土相油基钻井液常规性能对比

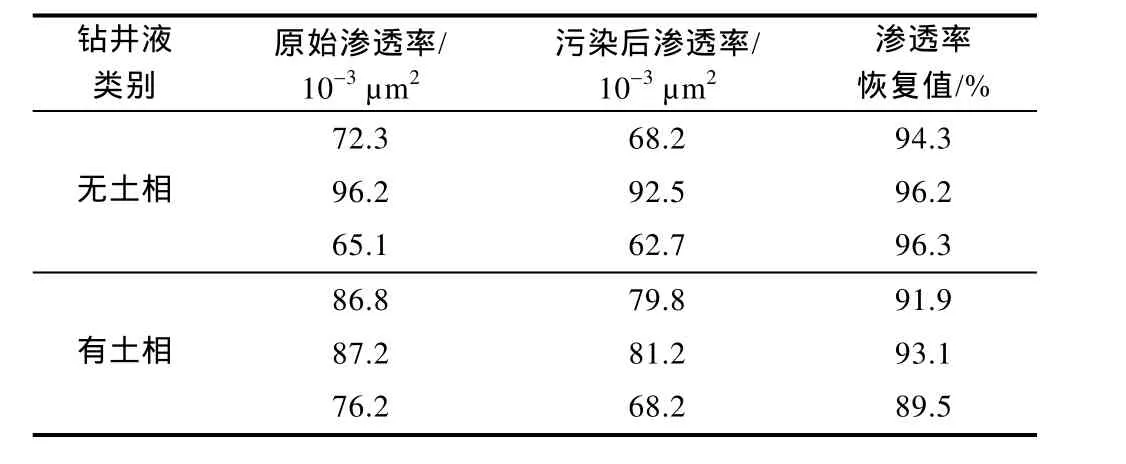

2.2.2 储集层保护性能

使用直径25 mm、长度50 mm、气测渗透率(50~100)×10-3µm2的人造岩心,分别测定两种油基钻井液污染前后岩心气测渗透率的变化,对比两种油基钻井液的储集层保护性能。首先,测定岩心的原始气测渗透率;然后,利用高温高压钻井液动态损害装置(JHMD-II型,荆州现代石油科技公司)将人造岩心的1个端面在60 ℃、3.5 MPa条件下污染2 h;其次,切除污染端面后测定污染后岩心的反向气测渗透率;最后,根据实验结果计算岩心的渗透率恢复值。进行3次平行实验,求取平均渗透率恢复值。

由表 3可知,无土相油基钻井液的平均渗透率恢复值在 95%以上,而有土相油基钻井液的平均渗透率恢复值低于 92%。可见,虽然传统含有机土油基钻井液也具有较好的储集层保护性能,但由于无土相油基钻井液不含有机土和沥青类胶质,可以进一步降低储集层伤害,获得更好的储集层保护效果。

表3 无土相和有土相油基钻井液渗透率恢复值对比

3 结论

本文研制了一种无土相油基钻井液体系,其中 4种关键处理剂为提切剂、主乳化剂、辅乳化剂和降滤失剂。提切剂是一种可以在油基钻井液中代替有机土的改性脂肪酸,由二聚脂肪酸与二乙醇胺反应制得,加入提切剂后,乳液的储能模量明显增加,乳液呈现凝胶态。主乳化剂是一种改性脂肪酸,辅乳化剂是一种脂肪酸酰胺,二者均具有强亲水和强亲油的化学基团,220 ℃高温老化后仍具有优异的乳化性能,且性能优于国内外同类产品。降滤失剂是一种水性丙烯酸树脂,具有较好的保持乳液稳定和封堵地层的性能,在无土相油基钻井液中可以将高温高压滤失量控制在 5 mL以下。

提切剂为核心处理剂,其作用机理为:在无土相油基钻井液中,提切剂吸附在油水界面和颗粒、液滴表面,通过氢键作用增强了乳液中液滴-液滴、液滴-颗粒、颗粒-颗粒之间的作用力,在钻井液中构建了由弱相互作用连接的三维网架结构,从而增强了乳液的凝胶结构,起到了提切和稳定乳液的作用。

无土相油基钻井液体系性能评价实验表明,与传统油基钻井液相比,无土相油基钻井液具有较低的塑性黏度,较高的切力、动塑比和渗透率恢复值,更有利于提高钻速、清洁井眼和保护储集层。