蒲石河抽水蓄能电站2号机导叶与顶盖抗磨板研伤原因与处理

于 爽,王英伟,魏子超,王志远

(辽宁蒲石河抽水蓄能有限公司运维检修部,辽宁省丹东市 118216)

0 引言

辽宁蒲石河抽水蓄能电站(以下简称蒲石河电站)位于辽宁省丹东市宽甸满族自治县境内,距丹东市约60km,为东北地区第一座大型纯抽水蓄能电站,总装机容量1200MW(4×300MW),电站于2006年8月1日开工建设,2012年9月29日四台机组全部投入商业运行发电,在东北电网中担任调峰、填谷、调频和事故备用等功能。

蒲石河抽水蓄能电站机组每台机共20个活动导叶,2017年6月6日C修过程中检查发现其中4号导叶上端面上游侧全部研伤,5号导叶上端面上游侧研伤,6号导叶上端面上游侧研伤,9号导叶上端面上游侧研伤,下端面上游侧有轻微研伤,10号导叶上端面上游侧轻微研伤,19号导叶上端面全部研伤。

本文首先介绍蒲石河电站导叶止推装置的作用,其次介绍蒲石河电站2号机导叶止推装置磨损情况,并对此故障现象进行原因分析,最后阐述相应的改进措施及具体处理方法,为其他单位及个人提供参考。

1 导叶止推装置的结构及作用

1.1 结构

导水机构转动部分主要包括:控制环、上下连杆、导叶臂(拐臂)、导叶臂Ⅱ(剪切臂)、锥销(用于导叶臂与活动导叶上端面连接)、偏心销(用于调整活动导叶立面间隙)、凸缘板(通过把合螺栓和圆柱销钉与导叶臂把合)等部件,执行部分主要包括20个活动导叶,其中在凸缘板与顶盖套筒的接触表面,直径方向对称安装有两块非金属自润滑的抗磨块,每块抗磨块通过3个沉头螺钉与顶盖套筒把合固定,同时,为了防止活动导叶轴向窜动,在凸缘板上面安装有上止推压板,上止推压板通过圆柱销钉、螺母与顶盖套筒把合,在凸缘板与上止推压板的接触表面,圆周方向均布4块非金属自润滑的抗磨块,每个抗磨块有3个沉头螺钉与上止推压板进行把合(见图1)。

1.2 抗磨块的作用

凸缘板与顶盖套筒上的2块抗磨块主要承受导水机构转动部分的重量,在活动导叶转动过程中,导叶臂带动凸缘板进行转动,顶盖套筒和上止推压板静止,为了防止凸缘板与顶盖套筒接触表面产生刮擦,故在容易刮擦的地方设置抗磨块,同理,为了保护凸缘板与上止推压板之间接触面,所以在上止推压板设置抗磨块。

2 导水机构检查及导叶止推装置磨损情况

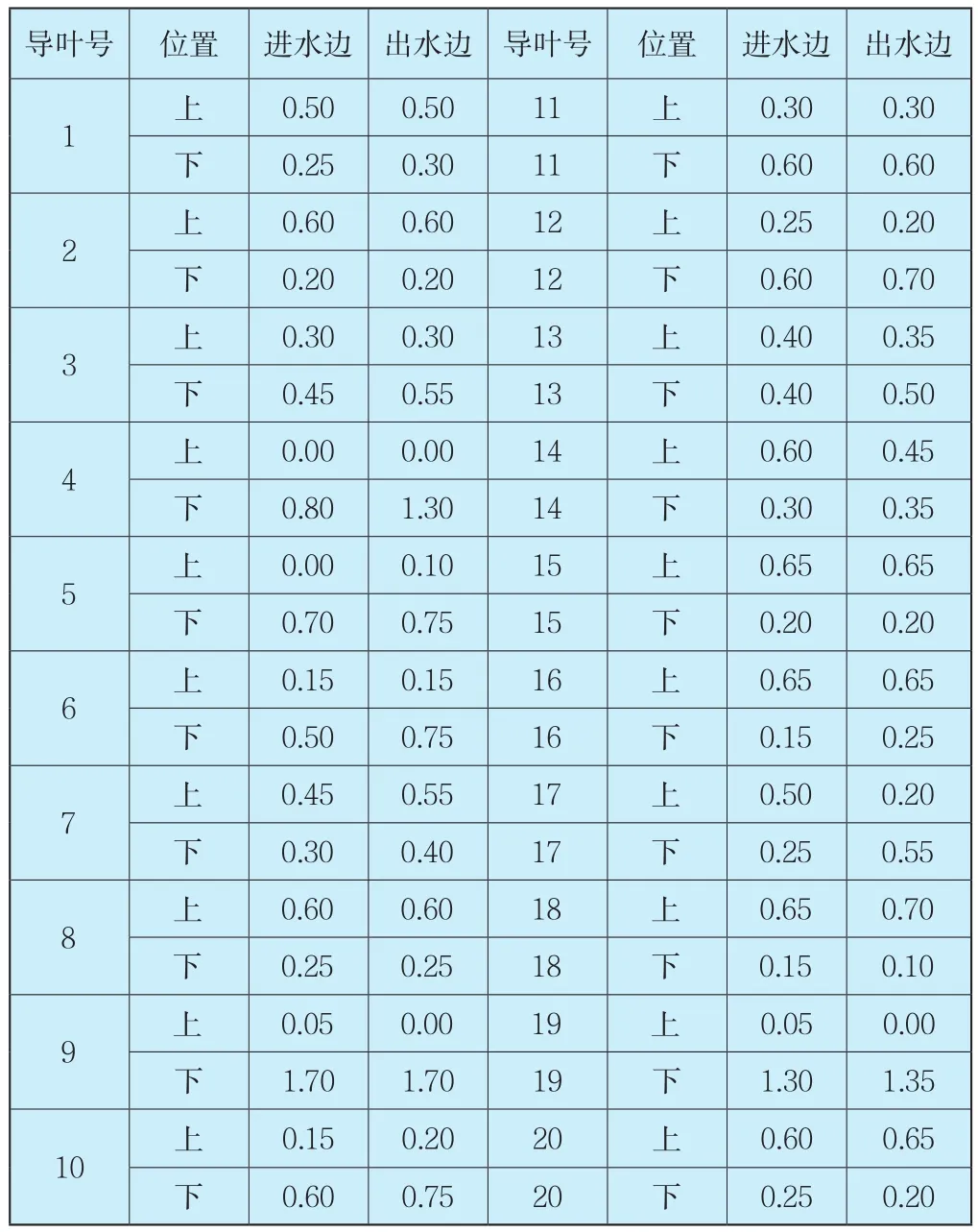

导叶与顶盖抗磨板研伤问题的发生,与导叶端面间隙及导叶止推装置有着必然的联系,决定对2号机导叶端面间隙进行测量(见表1)。

表1 研磨处理前2号机导叶端面间隙Tab.1 The clearance of the guide blade of the unit 2 before grinding mm

为了检查导叶止推装置是否正常,决定现场拆解产生研伤的4、5、6、9、10、19号导叶止推装置,通过观察,各导叶止推装置情况如下:

(1)4号导叶止推装置:导叶端头螺栓松动,导叶上轴瓦上移,已高出顶盖套筒上端面,上移量约30mm;两块把合在套筒上的抗磨块磨损严重,沉头螺钉端部已与抗磨块相平;4块把合在导叶止推压板上的抗磨块磨损严重,沉头螺钉端部已经与抗磨块相平,部分螺钉已断裂;不锈钢凸缘板(止推环)有不同程度圆周方向的划痕,其中一个不锈钢凸缘板(止推环)把合螺栓松动,圆柱销钉正常(见图2和图3)。

图3 4号导叶套筒抗磨块Fig.3 No.4 guide blade sleeve wear block

(2)9号导叶止推装置:把合在顶盖套筒上的两块抗磨块正常;8块把合不锈钢凸缘板(止推环)的内六角沉头螺钉全部松动,其中两个松动较为严重的内六角沉头螺钉与顶盖套筒刮伤,导致这两个螺钉已弯曲,顶盖套筒有明显刮伤痕迹;不锈钢凸缘板(止推环)上两个圆柱销钉断裂(圆柱销钉断口无屈服现象),圆柱销钉断裂后使凸缘板(止推环)窜动(见图4和图5)。

图4 9号导叶止推装置Fig.4 No.9 guide vane thrust device

图5 断裂的圆柱销钉Fig.5 Cracked cylindrical pin

(3)19号止推装置:两个把合在套筒上的抗磨块皆断裂,且断裂成多块,沉头螺钉基本全部断裂,且有一些螺钉碎渣与抗磨块融为一体,抗磨块磨损严重,拆除后有许多粉末;导叶止推压板上的4块抗磨块磨损严重,其中一块抗磨块断裂,圆柱销钉正常(见图6和图7)。

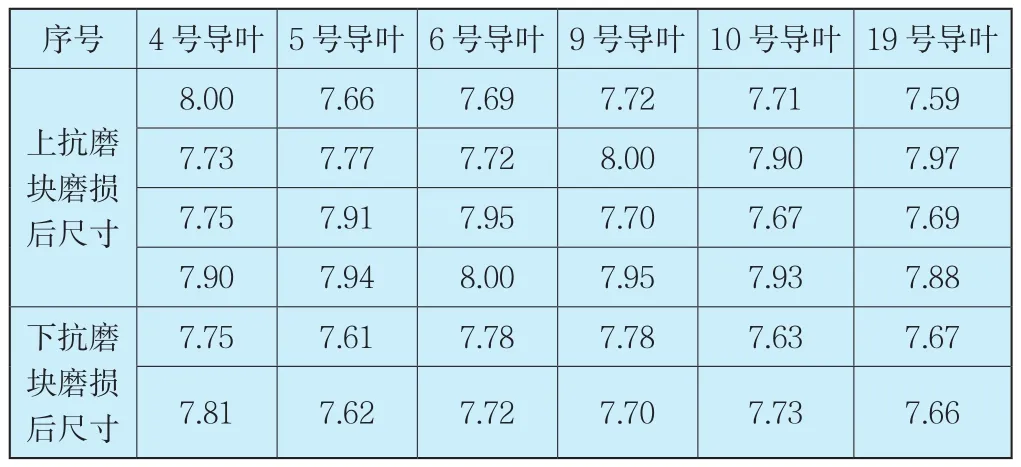

蒲石河电站每套导叶止推装置共有6块抗磨块,4、5、6、9、10、19号导叶止推装置共拆解下来36块抗磨块,通过对这36块抗磨块磨损后尺寸的测量(见表2),发现大部分抗磨块磨损严重(抗磨块正常尺寸为8+0.05-0.03,单位mm)。

图6 套筒上断裂的抗磨块Fig.6 Wear resistant blocks broken on a sleeve

图7 止推压板上断裂的抗磨块Fig.7 Wear block on a thrust plate

表2 抗磨块磨损后尺寸测量Tab.2 Dimensional measurement of wear resistant blocks mm

3 原因分析

产生导叶与顶盖抗磨板研伤现象的原因有以下几方面:

(1)在机组启机过程中由于导叶上浮力过大,从而导致导叶上浮。

分析:导叶上浮力过大是导叶下轴径端面承受高压水导致,此情况产生的原因可能是因为导叶下端面排水管排水不畅,或导叶下轴径密封损坏,进水量大于排水量导致,由于蒲石河电站2号机组从2012年4月11日投入商业运行至今已运行5年,故此为原因之一。

(2)抗磨块磨损严重,导致沉头螺钉端部与抗磨块相平,进而导致不锈钢凸缘板(止推环)变形使凸缘板没起到止推作用,导致导叶上抬与顶盖抗磨板发生研伤现象。

分析:①导叶上浮力太大,导致不锈钢凸缘板(止推环)与抗磨块之间摩擦力过大,导致抗磨块快速磨损。②2号机在2012年曾出现两次导叶与顶盖抗磨板研伤的情况,且两次均比较严重。在第二次处理后,导叶止推压板在安装时已与不锈钢凸缘板(止推环)施加了预应力,预应力的存在,加速了止推压板抗磨块的磨损。③导叶工作时,在水压作用下,导叶轴线会产生弯曲,造成导叶臂、不锈钢凸缘板(止推环)略微倾斜。倾斜后,不锈钢凸缘板(止推环)与套筒上的抗磨块之间压应力加大,造成套筒上的抗磨块磨损加快,见图8。④抗磨块磨损后,沉头螺钉与抗磨块相平,导叶转动时,不锈钢凸缘板(止推环)与沉头螺钉接触,造成沉头螺钉断裂,不锈钢凸缘板(止推环)产生划痕,同时对自润滑抗磨块造成更严重的损伤。故抗磨块磨损严重导致不锈钢凸缘板(止推环)变形使凸缘板没起到止推作用为此次导叶与顶盖抗磨板研伤的主要原因。(3)运行过程中导水机构螺栓松动,导致导叶上抬。分析:抗磨块磨损严重,导致沉头螺钉端部与抗磨块相平,不锈钢凸缘板(止推环)与沉头螺钉接触后,不锈钢凸缘板(止推环)振动加剧,造成部分导叶臂与不锈钢凸缘板(止推环)8-M16的内六角把合螺栓松动,与图纸150N·m的要求不符,故此为原因之一。

图8 导叶工作时受力图Fig.8 Force diagram of guide vane at work

(4)在机组启动过程中控制环不水平或接力器受力不均导致导叶上抬。

分析:机组安装阶段,控制环与接力器的水平严格安装厂家及国标要求进行,接力器为油压操作,受力均匀,故该原因可排除。

4 处理方案

(1)更换自润滑抗磨块及其把合螺栓。螺栓把合时涂螺纹锁固胶锁固,抗磨块背面涂粘接胶,防止抗磨块磨损后窜动。

(2)更换不锈钢凸缘板(止推环)把合螺栓,更改为8.8级碳钢螺栓,预紧力矩不小于150N·m。螺栓把紧后,将螺栓与不锈钢凸缘板(止推环)点焊处理,防止螺栓松动。

(3)不锈钢凸缘板(止推环)与抗磨块接触面打磨处理,去除高点,保证接触面在圆周方向无明显凸出。

(4)不锈钢凸缘板(止推环)与抗磨块接触面涂润滑脂获润滑油,降低与抗磨块间的摩擦系数,延长抗磨块使用寿命。

(5)修磨导叶及顶盖抗磨板研伤区域,并重新调整导叶端面间隙,按照下端面0.2~0.25mm、上端面0.5~0.75mm进行调整。调整后,将导叶在全关、全开范围内运动几次,确保不再研伤。

(6) 对于4、5、6、9、10、19号导叶止推装置回装并调整完导叶端面间隙后,在导叶臂的两侧分别各用一个10t(共计20t)的千斤顶支顶,导叶向上的位移应控制在0.25mm以内。若超出,通过降低导叶止推压板下端的调整垫片进行调整。

5 结束语

调整2号机组4、5、6、9、10、19号导叶端面间隙后,在4、5、6、9、10、19号导叶臂的两侧分别各用一个10t(共计20t)的千斤顶支顶,导叶向上的位移仅在0.12~0.15mm之间,在多次进行开关导叶试验后检查2号机组导叶和抗磨板情况,无研磨现象。表明上述处理方法得当,采取的措施准确。