超疏水导电聚酯织物的制备及其性能

周 存, 何雅僖

(1. 天津工业大学 纺织学院, 天津 300387; 2. 天津市纺织纤维界面处理技术工程中心, 天津 300270)

聚酯纤维是当前合成纤维的一大品种,随着产业的快速发展,其产能过剩、同质化、过度竞争等问题日趋严重,因此,采用新技术、新工艺,从高性能、新功能、特种结构和用途等方面研究开发个性化、差异化和多功能的高附加值纤维与织物,满足服装、家纺以及产业用领域个性化和多样化的需求越来越成为人们关注的重点[1-2]。导电纤维电阻率低,可有效消除静电,在开发抗静电纺织品、电磁屏蔽纺织品等方面应用广泛[3]。超疏水纤维具有防水、防尘、防污、自清洁的特点[4],在国防、军事、航空航天及工农业生产和日常生活中有着广阔的应用前景。

近年来,研究人员相继使用具有共轭结构的高分子材料掺杂、原位聚合、低温等离子体辐射、电镀、涂层、静电纺丝等处理方法制备具有导电抗静电功能的复合织物[5-7]。此外,研究者还采用刻蚀、溶胶-凝胶法、模板法、物理或化学气相沉积法、层层组装法、相分离法等制备具有疏水或超疏水功能的复合涂层材料[8-10],而兼具疏水与导电2种功能且同时具有良好耐用性的织物研究却少见报道。

为使聚酯织物兼具疏水与导电性能,本文从提高织物疏水导电性能的耐久性出发,先基于相转化湿法成膜机制对聚酯织物添加纳米导电碳黑且与待处理织物纤维同质的聚酯浆料涂覆做增强和导电处理,再通过溶剂诱导结晶(SINC)方法在上浆的聚酯织物表面构造疏水性微纳米粗糙结构,然后以甲基三氯硅烷修饰,制备出兼具超疏水和导电功能的聚酯织物,研究了其最佳制备工艺,并对织物表面层微观结构、结晶性能及耐水洗性进行了表征和分析。

1 实验部分

1.1 材料与仪器

材料:聚酯(PET)织物,白色斜纹,经、纬密均为315根/(10 cm),经、纬纱线密度均为33.3 tex,面密度为0.22 kg/m2,市售;导电碳黑(CCB),VXC-72型,粒径为30 nm,美国CABOT公司;六氟异丙醇,分析纯,济南汇丰达有限公司;甲基三氯硅烷(MTS),分析纯,上海阿拉丁生化科技股份有限公司。无水乙醇、丙酮、苯酚、四氯乙烷、甲苯,均为分析纯,购自天津光复精细化工研究所。

仪器:S-4800型场发射扫描电子显微镜,日本Hitach公司;D8 DISCOVER型X射线衍射仪,德国Bruker AXS公司;DSC 200 F3型差式扫描量热仪,德国Netsch公司;DSA100型接触角测试仪,德国Kruss公司;VC9 801 A+型万用表,中国VICTOR有限公司。

1.2 试样制备

1.2.1导电层整理

采用上浆相转化湿法成膜构建导电层:以六氟异丙醇为溶剂溶解部分聚酯织物,置于磁力搅拌器中,400 r/min搅拌30 min后掺杂导电碳黑,超声振荡60 min后,制成不同聚酯与碳黑含量的导电浆料,采用涂覆法使浆料均匀附着在经丙酮和去离子水超声清洗及干燥处理的聚酯织物表面,经室温水浴充分固化成膜后置于80 ℃烘箱中,烘干2 h,再将织物经超声水洗干燥备用。控制浆料中PET与CCB的质量分数,得到表面层具有不同CCB含量的导电织物。

1.2.2疏水层整理

采用溶剂诱导结晶法构造表面疏水层:将经过导电整理的聚酯织物置于常温苯酚-四氯乙烷(质量比为1∶1)混合溶液中浸泡,控制浸泡时间,取出后立即置于不同温度的丙酮中结晶,待结晶完全取出后用无水乙醇清洗,于80 ℃烘箱烘干,得到表面具有微观粗糙结构的疏水导电织物。

1.2.3表面层修饰

采用甲基三氯硅烷修饰构造低能表面:将经溶剂诱导结晶疏水整理的聚酯织物置于盛有0.5 mol/L的甲基三氯硅烷-甲苯溶液的密封容器中反应1 h后,再依次通过甲苯、无水乙醇、无水乙醇/蒸馏水(体积比为1∶1)、蒸馏水清洗干净,以上操作均在通风橱中进行。最后将样品于烘箱(120 ℃、60 min)中干燥,得到MTS修饰的超疏水导电织物。

1.3 测试与表征

1.3.1表面形貌表征

将样品充分干燥后,真空喷镀厚度约10 nm的金膜,采用扫描电子显微镜加载样品后抽真空,选择10 kV加速电压,样品台工作距离为7.8 mm,调节电镜光学系统至图像清晰,扫描并保存图像,观察处理前后织物表面微观形貌特征。

1.3.2表面电阻测试

参照AATCC TM 76—2011《织物的表面电阻率》,用万用表测量织物表面电阻。每个样品不同位置测试5次,取平均值。表面电阻率按下式计算:

Rs=RW/D

式中:Rs为表面电阻率,Ω;R为测量的织物2点间的电阻,Ω;W为试样的宽度,cm;D为2电极之间的长度,cm。

1.3.3静态水接触角测试

在25 ℃条件下,用进样器取0.8 μL蒸馏水,旋转进样器针头使水滴垂直接触样品表面,滴落在样品上,水滴与织物接触10 s稳定后按切线拟合模式测量读数。每个样品不同位置测量5次,取平均值。

1.3.4聚合物结晶性能测试

使用差式扫描量热仪(DSC)和X射线衍射仪分析织物表层聚酯的结晶过程并计算结晶度。DSC分析:将织物剪成粉末状,置于铝制坩埚中,样品为5.0 mg左右,N2气氛保护,升温范围为20~300 ℃,升温速率为10 ℃/min; X射线衍射分析:CuKα辐射源,波长为0.154 18 nm,扫描步长为0.05°,扫描范围为10°~45°。

2 结果与讨论

2.1 聚酯和碳黑含量对织物导电性的影响

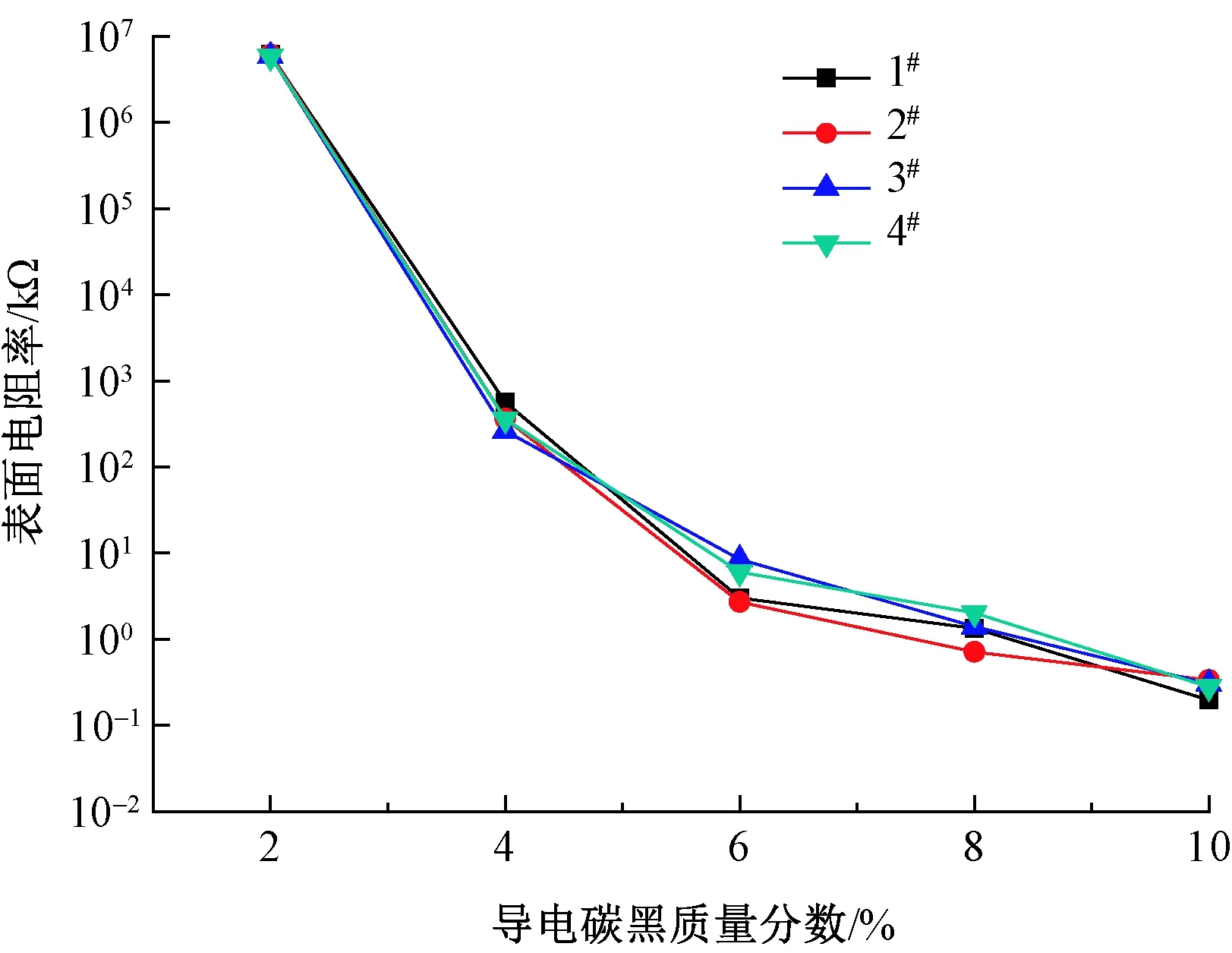

图1示出浆料中不同质量分数聚酯和碳黑对织物表面电阻率的影响。可见,浆料中碳黑含量一定时,聚酯的含量对织物导电性影响较小,其表面电阻率均在同一数量级上,但聚酯的含量直接影响浆膜的成膜均匀性。研究发现:浆料中聚酯质量分数为9%时成膜均匀性较好;随碳黑质量分数增加,改性聚酯织物表面电阻率显著降低。碳黑质量分数为2%时,织物表面电阻率数量级超过 106kΩ,近乎绝缘;当碳黑质量分数增加到4%时,织物表面电阻率明显降低,此时聚酯织物具备导电性;碳黑质量分数继续增加,织物的表面电阻率也随之减小,但单位变化量逐渐减小。当浆料中碳黑的质量分数达到 8%~10%时,织物表面电阻率数量级可达到102~103Ω,具有良好的导电性,可用作抗静电导电材料。

注:1#、2#、3#、4#织物样品所涂覆的浆料中PET的质量分数分别为9%、12%、6%、15%。图1 不同PET和CCB含量对上浆织物表面电阻率的影响Fig.1 Influence of different PET and CCB contents on surface resistivity of fabrics treated by sizing

导电整理过程中,织物表面的聚酯浆膜在水浴中的固化实质是以六氟异丙醇溶剂为连续相的聚酯高分子溶液在水浴中的相转化成膜过程。浆料中的聚酯大分子与包覆的碳黑粒子随六氟异丙醇分子与凝固浴中水分子发生双扩散运动,产生相分离而固化成多孔聚酯浆膜覆盖在织物表面。由于溶剂对聚酯大分子的溶解和溶胀作用,使得PET大分子与其链段之间相互缠结,形成物理交联点,同时与包覆或分散在聚酯大分子链段间的纳米碳黑粒子构成复杂的空间网络结构。由于同种物质大分子之间范德华力的作用和良好的热力学稳定性,固化后聚酯浆膜界面与基体聚酯纤维的相容性较好,成为织物的组成部分,浑然一体不易脱落,浆料中的聚酯对织物表面层起到了增强作用;分布在织物表面的碳黑粒子在聚酯织物表层通过隧道效应或电子迁移形成了连续的导电通路或导电网络;因此,CCB质量分数决定织物的导电性,而PET质量分数与织物的耐用性相关。

2.2 聚酯和碳黑含量对织物疏水性的影响

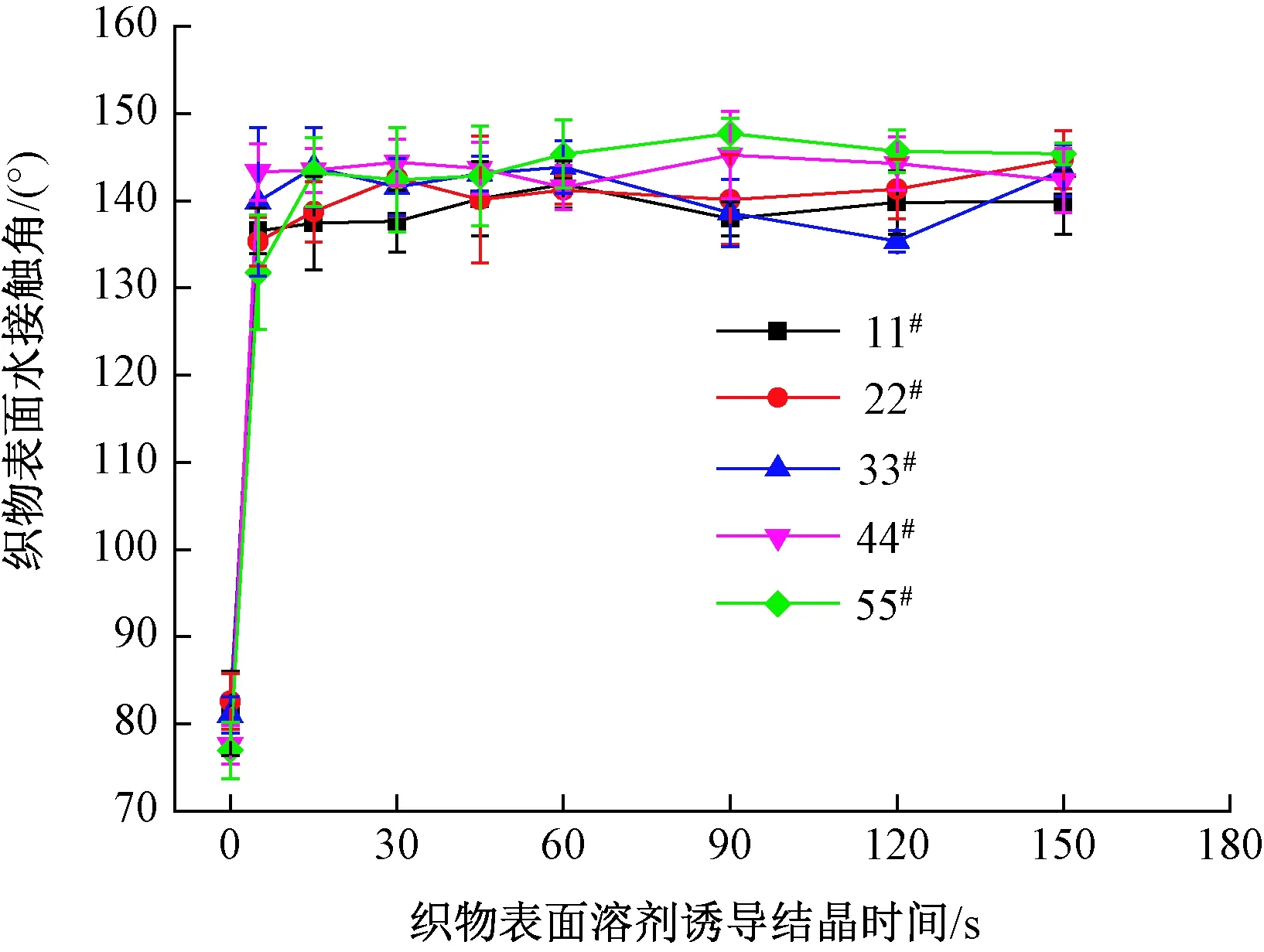

为实现织物的高疏水性能,以苯酚-四氯乙烷(质量比为1∶1)的混合溶液为溶剂,以丙酮为不良溶剂,采用溶剂诱导结晶法在经导电处理的织物表面构造微纳米结构的粗糙表面。浆料中PET质量分数确定为9%,经不同CCB含量浆料处理的织物在不同诱导时间下接触角变化情况如图2所示。

注:11#、22#、33#、44#、55#织物样品所涂覆的浆料中,PET质量分数均为9%,CCB质量分数分别为2%、4%、6%、8%、10%。图2 PET和CCB含量及诱导时间对织物疏水性的影响Fig.2 Effect of PET and CCB contents and induced time on hydrophobicity of fabrics

由图2可见:仅经浆料处理而未经溶剂诱导结晶的织物其平均接触角为75°~85°(图2坐标轴时间为零处),织物有一定的亲水性;而在溶剂诱导结晶处理后,织物与水接触角显著增加,平均在140°左右,其表面润湿性由亲水变为强疏水。

此外,实验发现浆料中PET质量分数为9%时,接触角随溶剂处理时间的变化相对平稳,在诱导时间为60~90 s区间且碳黑质量分数为8%~10%时,水接触角高达140°以上,织物表面呈高疏水特性。分析可能的原因是,溶剂诱导结晶的成核过程几乎是在瞬间完成,诱导结晶后PET织物表面出现一层由大量的晶粒、空隙和微孔构成的表面粗糙物。此时,在良溶剂中结晶和消结晶(溶解与溶胀)是同时进行的,结晶表面的粗糙层处于不断构建和消解的动态过程中,而在不良溶剂中结晶占优势,最终在聚酯织物表面形成一层稳定的微纳米尺度的晶粒与空穴形成的粗糙结构;所以涂层浆料溶液中聚酯含量较高或较低都会影响浆膜的厚度,导致浆膜铺展均匀性以及与聚酯纤维表面相容性变差,无法实现同质增强作用[11-12],从而导致PET结晶在织物表面形成的微纳米结构层比表面积波动较大。可见,溶剂诱导时间、PET及CCB的质量分数都会对结晶表面粗糙度产生影响,从而影响织物表面的润湿性。

2.3 表面修饰对织物疏水性的影响

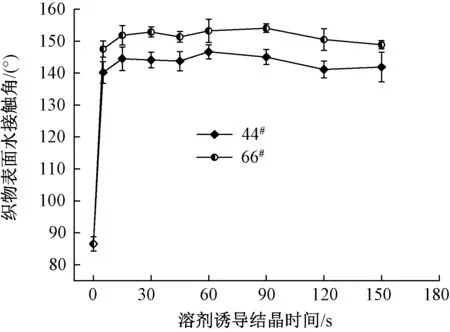

低表面能物质的存在是疏水表面构建的必要条件[13-14]。本文以MTS和甲苯的混合溶液对制备的疏水导电织物表面进行修饰,MTS修饰前后织物表面与水接触角的变化如图3所示。

从图3可以看出,经不同溶剂诱导时间制备的疏水导电聚酯织物通过MTS修饰后表面接触角均有明显的提高,平均接触角在150°以上,最高达154.1°,接触角平均增幅约5%,织物表面的润湿状态由高疏水变为超疏水。这是因为修饰处理后织物表面MTS分子中的Si—Cl键与聚酯杂化膜表面的残留羟基结合,使Si—Cl键形成Si—OH键,形成疏水层[15];此外,织物表面有微量水存在时MTS发生部分水解,Si—OH缩聚脱水,在聚酯涂层表面形成单分子层并发生定向排列,亲水基团向内、疏水基团向外的分子膜结构[16-17],表现为织物表面疏水性能增强。疏水层形成机制如图4所示。

注:44#织物样品所涂覆的浆料中,PET质量分数为9%,CCB质量分数为8%;66#样品是44#样品经MTS修饰制得。图3 甲基三氯硅烷修饰对织物表面接触角的影响Fig.3 WCA of fabrics after modified by MTS

图4 MTS修饰PET织物表面疏水层形成机制示意图Fig.4 Schematic of hydrophobic surface formation of PET fabric modified by MTS

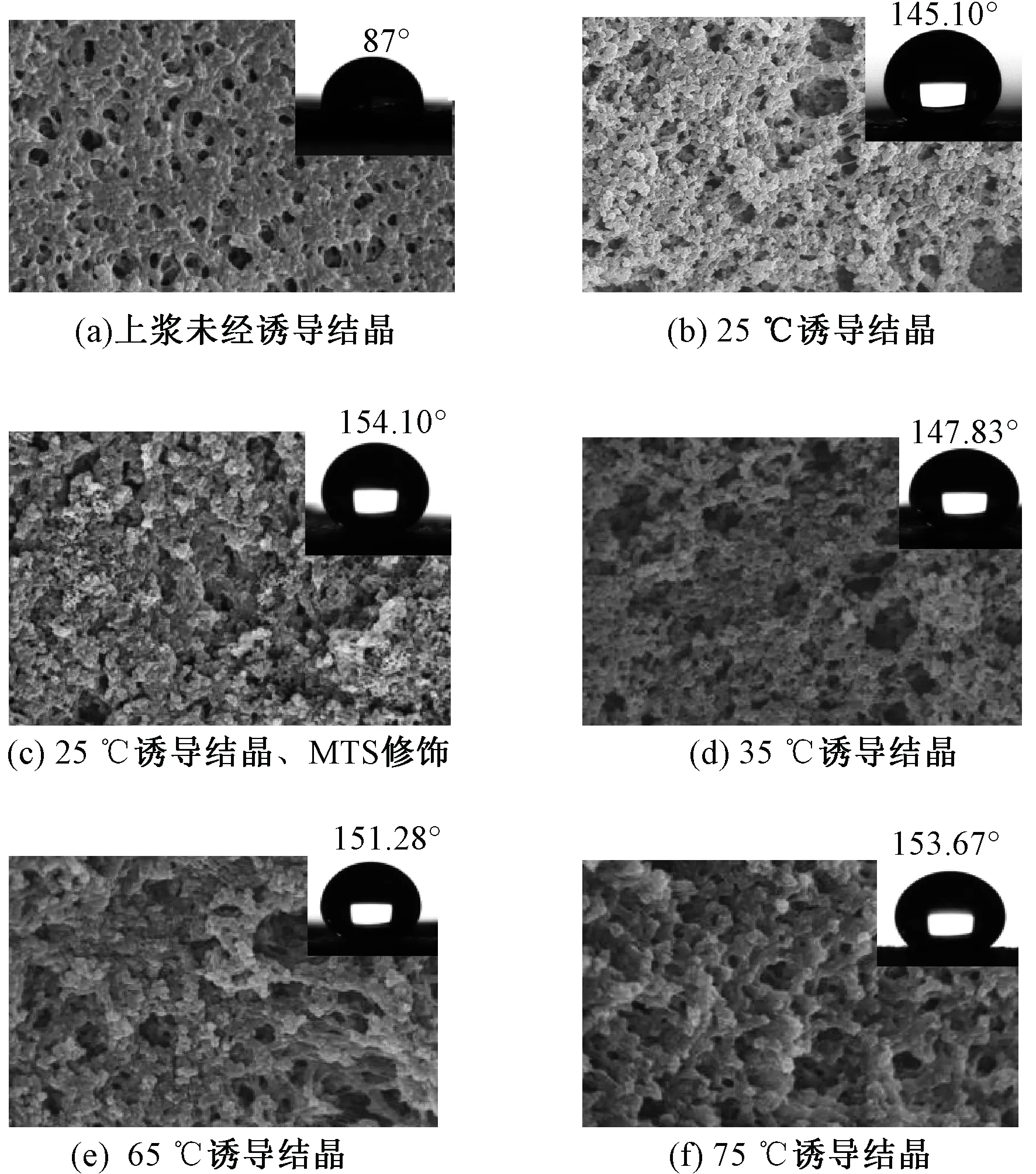

2.4 处理工艺对织物表面疏水性能的影响

图5示出不同工艺条件下所制备织物的微观形貌及织物表面的水接触角图片。图5(a)所示织物以六氟异丙醇为溶剂,同时采用PET质量分数为9%,导电碳黑CCB质量分数为8%的导电浆料直接处理;图5(b)是图5(a)工艺处理后在室温下,采用苯酚-四氯乙烷溶剂诱导结晶90 s的织物照片;图5(c)是在图5(b)工艺基础上,用甲基三氯硅烷甲苯溶液修饰的织物照片;图5(d)~(f)为在图5(a)基础上不同温度条件下溶剂诱导结晶90 s,没有使用MTS修饰的织物照片。图5显示,除图5(a)中织物表面较为平整,接触角小于90°,表现为亲水性外,其他图中织物表面都分布着高低不平、疏松多孔的网状结构,其平均接触角约150°,表现为超疏水。值得注意的是,图5(e)、(f)示出分别在65 ℃和75 ℃高温诱导结晶的样品,其接触角分别为151.28°和153.67°,都大于150°。可见,高温诱导有利于织物表面超疏水特性的微纳米粗糙层的构建。图5中不同工艺条件下织物表面的不同润湿状态,与织物表面在不同工艺下所形成的微观结构和化学组成密切相关。

图5 不同工艺条件下织物表面的扫描电镜照片和接触角(×7 000)Fig.5 SEM and WCA images of fabrics surface treated under various processing conditions(×7 000). (a) Sizing without SINC; (b) SINC at 25 ℃; (c) SINC at 25 ℃ and MTS modified; (d) SINC at 35 ℃; (e) SINC at 65 ℃; (f) SINC at 75 ℃

经聚酯和碳黑杂化浆料处理后的织物表面形成一层均匀致密的固化膜(见图5(a)),聚酯浆膜的表面有纳米级碳黑粒子附着,浆膜整体相对光滑平整。在随后的诱导结晶过程中,良溶剂苯酚-四氯乙烷从织物表面浆膜开始向纤维内部逐渐渗透扩散,在较短的时间内起到溶解、溶胀和增塑作用[18],提高了聚酯大分子链段的活动性;织物浸入丙酮后,丙酮作为不良溶剂促进活动的聚酯大分子链段缠绕结晶,一定程度上使部分聚酯大分子链发生结构重排,并能在聚酯膜表层结晶析出单个纳米、微米级别的球晶或球簇状聚集体,在聚酯大分子结晶的同时,由于分子链间隙苯酚-四氯乙烷和丙酮溶剂的存在而发生溶剂分子的双扩散运动,在聚酯纤维表面形成微孔和空洞,包覆和镶嵌在表面聚酯膜中的碳黑也随着聚酯大分子的结晶和溶剂的扩散作用,在聚酯膜的内部和表面发生局部扩散或聚集。在这三者的作用下,聚酯织物表面出现由球晶、晶粒聚集体、碳黑及微孔、空穴等微米、纳米、分子级别的结构共同形成的疏松多孔、高低起伏的多尺度微观粗糙结构,这种结构具有大的孔隙率和比表面积,能够吸附大量的空气嵌留在织物微观粗糙结构中,减小了水滴与织物表面的接触面积,水滴由于自身的表面张力在织物的表面呈悬浮态,从而使织物界面表现出高疏水的性质;随诱导溶剂温度的升高,聚酯大分子活动能力增强,PET结晶速度和结晶度提高,单位时间内织物表面球晶及晶粒聚集体数量增加,同时体系内溶剂的双扩散活动加剧,织物表面微孔和空穴也随之增加,织物表面层的粗糙度增加,从而使得表面层与空气接触的比表面积变大,表现为与水接触角变大,疏水性增强(见图5(d)、(e)、(f))。

此外,比较图5(b)、(c)可以看出,经MTS处理后,图5(c)所示织物表面经诱导结晶形成疏松多孔高低不平的形貌被部分破坏,表面因MTS分子的填充变得相对平整,但又因MTS分子在浆膜表面发生水解、缩聚、脱水及分子定向排列等作用,形成亲水基团向内、疏水基团向外的分子膜结构,因此,图5(c)所示织物整体表现为表面的疏水性能增强。

2.5 不同处理工艺下样品的热性能分析

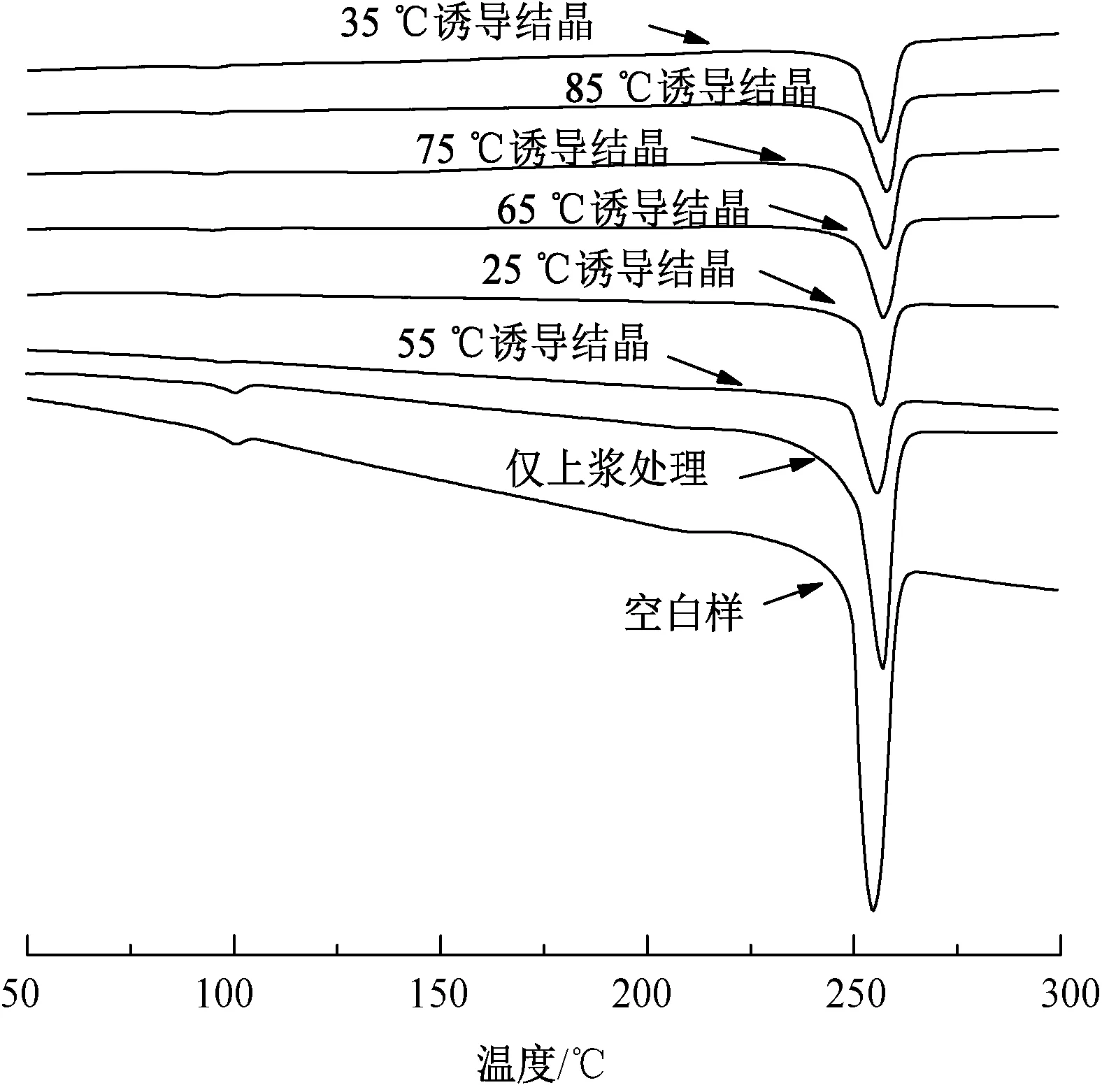

不同温度条件下,采用PET质量分数为9%,CCB质量分数为8%的导电浆料上浆织物经溶剂诱导结晶后,样品的DSC曲线与原始织物和仅作导电处理上浆织物的DSC谱图作比较,如图6所示。表1 示出不同处理条件下样品的熔融焓、熔点和结晶度。

图6 不同处理条件下样品的DSC谱图Fig.6 DSC spectra of samples under different treatment conditions

样品处理条件ΔHm/(J·g-1)Tm/℃Xc/%空白样23.57255.1618.77上浆未诱导结晶18.17257.4118.0825 ℃ 诱导结晶20.71256.5320.6335 ℃ 诱导结晶 23.95256.8922.7755 ℃ 诱导结晶24.98256.3223.7565 ℃ 诱导结晶 26.66257.1025.3475 ℃ 诱导结晶22.11257.7122.0285 ℃ 诱导结晶20.43258.2419.42

从图6和表1可以看出,溶剂诱导结晶样品的熔融峰相对陡峭,熔融焓较高,结晶度在19.42%~25.34%之间,较原织物的结晶度(18.77%)有所增加,仅作上浆处理没有经诱导结晶的导电织物表面层可能因相转化成膜过程中溶剂的增塑作用,结晶度较原织物略有下降,但幅度不大。

此外,图6和表1数据显示:上浆后在不同温度下经诱导结晶处理的织物样品,其结晶度都有一定程度的增加;虽然一定范围内随溶剂诱导温度的升高样品结晶度增加,但是温度过高会使结晶度降低。温度在55~65 ℃范围内溶剂诱导结晶所得样品结晶度较高,这有利于织物表面耐久性高疏水特性的微纳米粗糙层的构建。

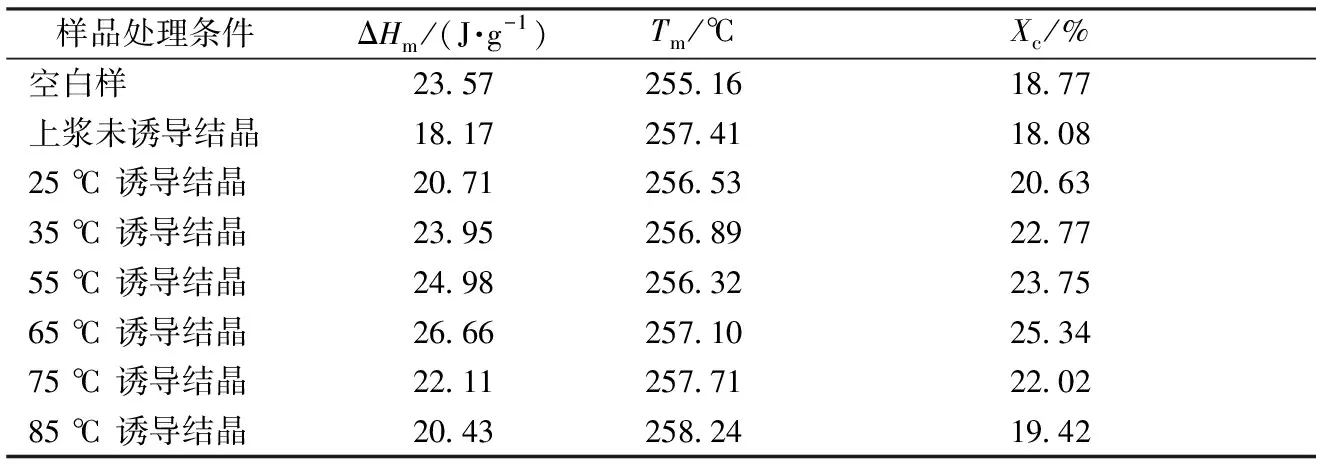

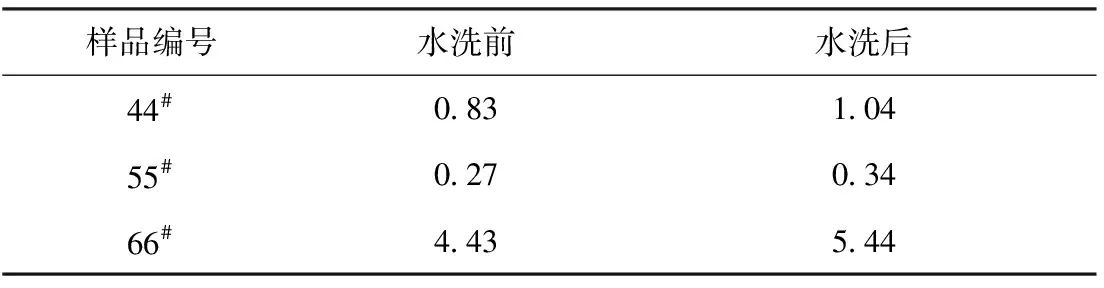

2.6 不同处理工艺下样品的结晶性能分析

图7示出原织物、上浆织物、溶剂65 ℃诱导结晶织物、甲基三氯硅烷修饰的织物的XRD衍射谱图。可以看出,与原织物2θ为17.6°、22.8°、25.8°处对应(010)、(110)、(100)晶面的3个特征衍射峰相比,经不同条件处理织物的衍射峰的强度与位置略有不同。

图7 不同处理条件下织物XRD谱图Fig.7 XRD spectra of fabrics under different treatment conditions

由图7可知:仅经过上浆处理的织物样品其衍射峰强度较低,这与浆料中溶剂的增塑作用和未经诱导结晶过程处理而导致的结晶度降低是一致的;经过溶剂诱导结晶处理织物的衍射峰相对尖锐,表明其结晶度相比于未诱导结晶处理的要高,这与DSC分析结果一致,溶剂诱导结晶使其结晶度增加;甲基三氯硅烷修饰的织物其各衍射峰均有较轻微的位置偏移,是因为经过MTS处理后,织物表面引入了疏水的硅氧基团,而硅原子的原子半径较大,使织物表面结晶体的晶格常数变大,反映为对应的衍射峰峰值向小角度偏移。

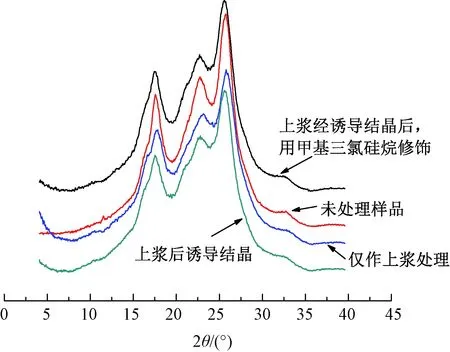

2.7 耐水洗性能

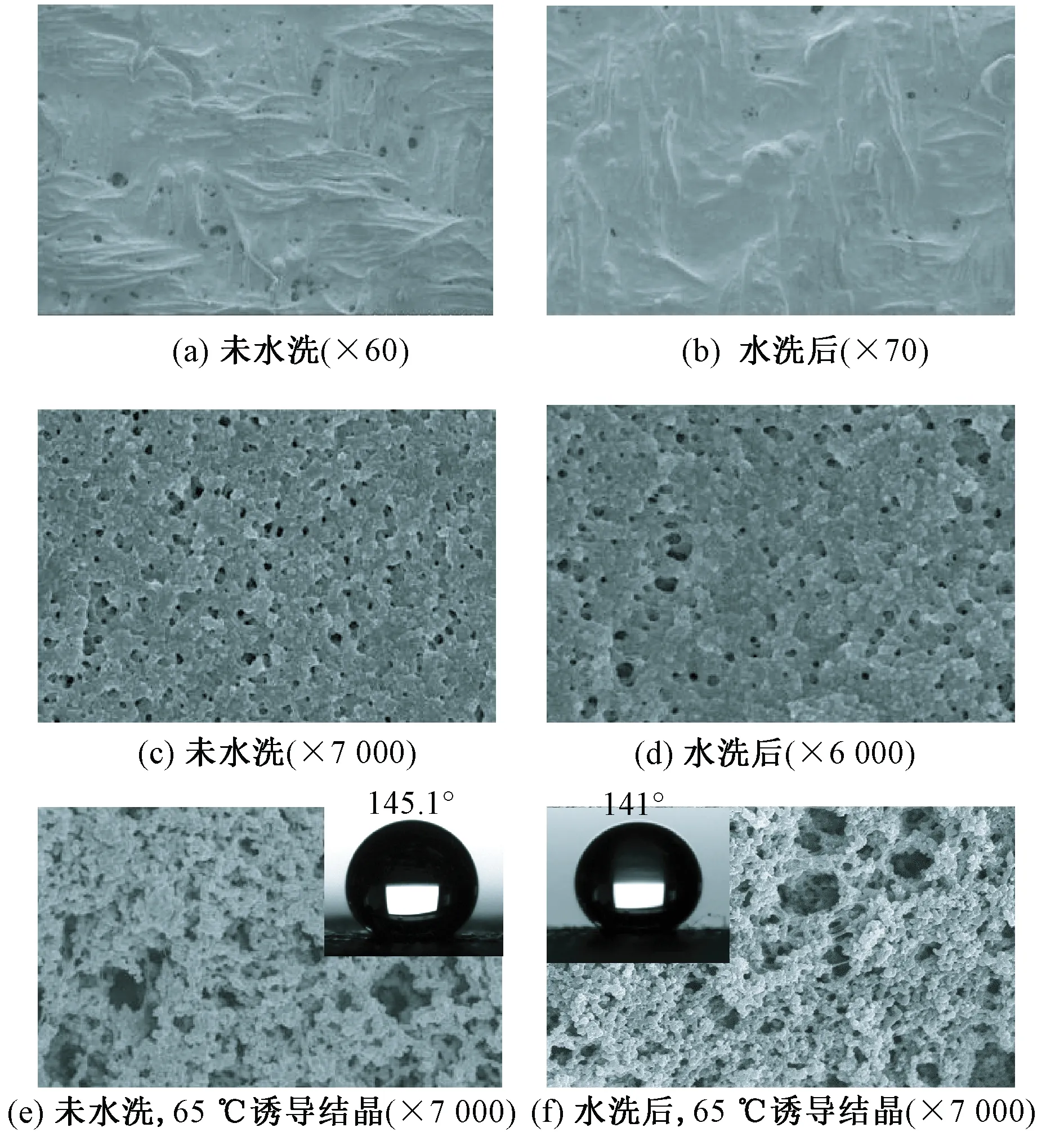

表2示出部分织物超声水洗12 h后的表面电阻率,图8示出部分织物水洗前后的表面形貌照片。

表2 导电聚酯织物水洗前后织物表面电阻率Tab.2 Surface resistance of conductive PET fabric under kΩ

注:66#样品为44#上浆整理后65 ℃溶剂诱导结晶。

图8 水洗前后织物的微观形貌与水接触角照片Fig.8 SEM and WCA images of fabrics surface before and after washing. (a) No washing(×60); (b) Washed(×70); (c) No washing(×7 000); (d) Washed(×6 000); (e) No washing, 65 ℃ SINC (×7 000); (f) Washed, 65 ℃ SINC (×7 000)

表2数据表明,水洗后织物表面电阻率略有增加,但与水洗前基本保持在同一数量级。可见超声振荡洗涤对织物的导电性影响不大,说明水洗后经同质导电浆料涂覆整理和溶剂诱导结晶的聚酯织物表面的导电网络的微观结构没有被破坏。

除图8(e)、(f)所示织物样品在65 ℃作诱导结晶处理外,其余样品仅作导电浆料涂覆处理。可以看出:在低的放大倍数下,超声水洗后织物表面除附着的碳黑粒子数量略有减少(见图8(a)、(b)),浆膜整体形态保持均匀完好;在高的放大倍数下,图8(c)~(d)所示水洗后织物的表面层依然保持了原本的粗糙多孔结构,微观结构没有发生变化。原因是织物表面的聚酯纤维与浆料中的聚酯大分子同质同源,在同质聚酯/碳黑杂化浆料处理的过程中,溶解在溶液中的聚酯大分子在基体聚酯织物表面均匀附着,在水浴中经相转化成膜固化后,大分子链之间在范德华力和分子间结晶及取向等因素的共同作用下,与基体织物的聚酯纤维浑然一体;同时,在溶剂的作用下,织物表面纤维发生局部的溶胀和溶解现象,聚酯大分子链段活动性增强,分子间距增大,在溶剂双扩散和聚酯大分子链段间范德华力的相互作用下,绝大部分纳米碳黑粒子被聚酯大分子链缠绕包覆或进入大分子链段间隙,与织物结合紧密,宏观上表现为以埋入和嵌入的形式随机地分布在聚酯膜层的内部和表面,成为了织物表层的一部分,故具有极强的耐水性,超声水洗12 h后依然具有优异的导电性能。

图8(e)~(f)示出经溶剂诱导结晶构造的织物疏水表面,其表面的粗糙结构是由聚酯大分子结晶所产生的球晶、晶粒聚集体,双扩散产生的突起、凹陷与空洞及包覆、嵌入的纳米碳黑粒子所构成的,连接形式以范德华力和共价键为主,是织物的组成部分,结构紧密牢固耐水洗,超声水洗12 h后接触角仍然高达140°以上,可见本文制备的导电疏水织物具有优异的耐水洗性能。

3 结 论

1)基于同质聚酯导电碳黑杂化浆料的相转化湿法成膜机制及聚合物溶剂诱导结晶的方法,制备了疏水导电聚酯织物,其表面形成了微观多孔粗糙结构,织物的导电性和疏水性与浆膜中纳米碳黑颗粒和聚酯的含量密切相关。

2)浆料中聚酯质量分数为9%~12%,导电碳黑质量分数为 8%~10%时,经上浆和60~90 s常温溶剂诱导结晶整理可得到导电性能良好、水接触角大于140°的疏水导电织物。

3)高温诱导结晶或甲基三氯硅烷修饰,有利于织物表面疏水性能的提高,水接触角可达150°以上,具有超疏水的性能。

4)制备的织物样品经超声水洗12 h后,依然具有良好的导电性和优异的疏水性能。