高压轴向柱塞泵缸体铜层发黑探究

汤和荣,李正祥,孙珍菊

(江苏汇智高端工程机械创新中心有限公司,江苏 徐州 221000)

高压轴向柱塞泵进行台架性能测试后,拆解检查发现,缸体配流球面铜层出现非正常发黑,如图1所示。

图1 拆解图

该产品的额定压力为350bar,额定转速为1800rpm,试验时均按额定工况进行测试,产品工况极为严苛。

1 表面发黑原因分析

经对发黑的铜层表面进行仔细观察分析,推断发黑层是铜层表面上的液压油由于受高温后碳化沉积所至。

可能引起缸体铜层表面发黑的主要原因有以下三种:缸体与配流盘材料不匹配;缸体与配流盘的表面粗糙度和形状尺寸精度过低;缸体与配流盘间的压紧力系数不合理。现对以上列出可能引起发黑的原因逐一进行分析验证。

1.1 缸体与配流盘材料不匹配

缸体与配流盘的配对选型如果不匹配,使用过程中会出现下列情况:配流盘表面的碳原子在电化学力的作用下,会脱离配流盘材料分子间的引力约束,向缸体铜层表面进行转移和聚集;缸体铜层材料自身的碳原子在电化学力的作用下也会脱离分子间的引力向表面析出。

上述两因素最终导致碳原子在铜层表面聚集,形成发黑层。

该型产品上的配流盘和缸体配流副的材料分别为38CrMoALA和20CrMo-bronze铜合金,该对材料组合在其它同等压力等级的柱塞泵产品上已进行了批量投产验证,产品售后并无上所述的缸体铜层发黑现象反馈。同时,该对摩擦副材料组合也是国内外其它柱塞泵生产厂商常用的材料。所以,缸体与配流盘材料不匹配引起发黑的原因不能成立。

1.2 缸体与配流盘的配流副表面粗糙度及形状尺寸精度过低

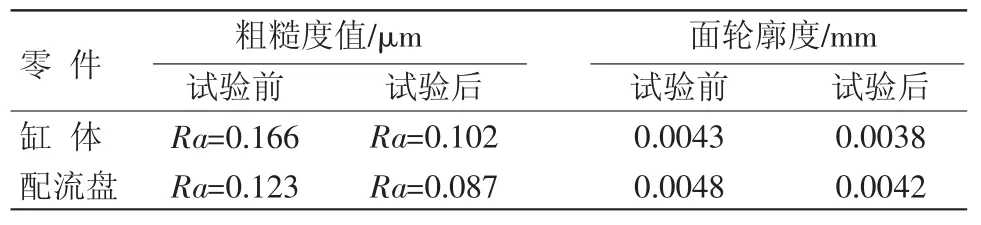

经查,该对摩擦副试验前、后缸体和配流盘表面的粗糙度值及形状公差值检测值如表1所示:

表1 缸体、配流盘检测值

上表内各零件表面粗糙度及形状尺寸检测值符合产品图纸设计要求。

同时,其它型号柱塞泵产品的缸体和配流盘表面的终序粗糙度及形状尺寸检测值也与上表中的试验前的检测值处于同一水平,且进入市场的柱塞泵产品售后无上述图1所示的缸体铜层发黑现象反馈。

另外,通过对力士乐A11VO145和林德HPV125等柱塞泵缸体和配流盘表面粗糙度及形状尺寸值进行测量作横向比较发现,我们的缸体和配流盘试验后的粗糙度值和形状尺寸值与其处于同一水平。

所以,此处因缸体与配流盘的配流副表面粗糙度及形状尺寸精度过低造成铜层表面发黑的原因也不能成立。

1.3 缸体与配流盘间的压紧力系数不合理

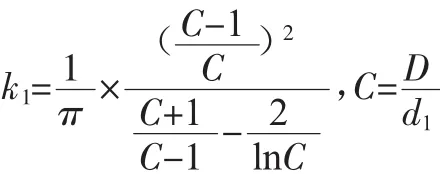

该产品中此配流副采用球面配流,按剩余压紧力法进行设计,即缸体在液压力的作用力下压向配流盘的力略大于缸体与配流盘间油膜在液压力的作用下产生的支承反力,两力的比值即为缸体与配流盘间的压紧力系数,工程应用上推荐的合理压紧力系数一般取:ε=1.05-1.13。此系数值的计算过程如下:

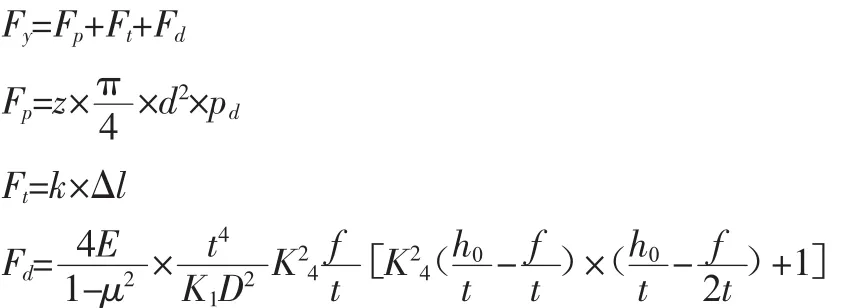

(1)缸体轴向压紧力合力Fy

式中:z-柱塞个数;d-柱塞直径;pd-泵出口压力;k-中心弹簧弹簧刚度;Δl-中心弹簧预压缩量;E-弹性模量;μ-泊松比;t-碟簧厚度;D-碟簧外径;d1-碟簧内径;f-单片碟簧的变形量;h0-碟簧压平时变形量的计算值;k4-无支承面的碟簧k4=1。

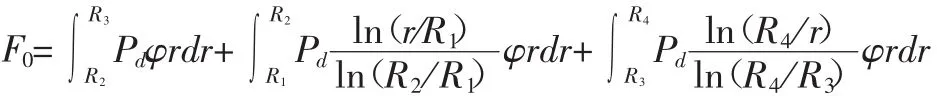

(2)缸体与配流盘间液压支承反力

将上式整理后可得出的计算公式如下:

式中:φ-由配流盘的腰形配流窗口和缸体端面的小腰形窗口共同形的高压区包角,以rad为单位;R1、R2、R3、R4-配流盘内、外密封带半径;Pd-泵出口压力。

(3)设计压紧力系数ε计算式如下:

通过对配流副的压紧力系数进行验算,产品设计时为了减小泄漏量,此压紧力系数是按推荐值的上限进行选取。如果考虑零件加工误差,此系数超过推荐值上限的可能性极大。

基于此,对配流盘的内、外密封带尺寸进行了检查和复测,经检测,配流盘内、外密封带尺寸测量值符合图纸要求,但内、外密封带上的锐边未按图纸要求进行处理,只是进行了简单的倒圆角,圆角数值约为R0.5,如考虑圆角尺寸,实际内、外密封带宽度比设计值减少了约0.35mm,远小于设计值要求的密封带宽度。

从上面的计算可知,缸体与配流盘间的液压支承反力与配流盘的内、外密封带半径尺寸成平方关系,即内、外密封带半径尺寸的变化会对支承反力产生极大的影响。

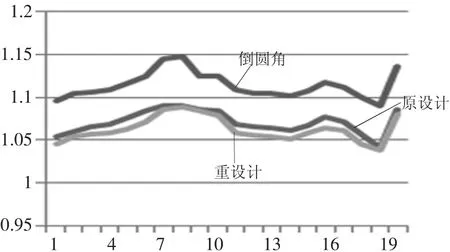

图2给出了配流副的原设计压紧力系数和倒圆角后的压紧力系数及重新调整后的压紧力系数曲线图。

图2 压紧力系数曲线图

通过上面的压紧力系数曲线图分析可知,造成缸体铜层发黑的原因可能是,配流盘实际密封带尺寸小于设计尺寸致使副流副压紧力系数过大,缸体与配流盘间的液压支承反力不能将缸体和配流盘推开并维持合理的间隙值,使缸体和配流盘工作时此摩擦副界于液体摩擦和边界摩擦之间。

2 验证

为验证上述因倒圆角后缸体与配流盘间的压紧力系数过大引起的缸体铜层发黑,重新设计了新的配流盘,将原设计的压紧力系数进行调整,并对加工过程中密封带锐边倒角尺寸进行严格控制,新配流盘测试,产品的各项性能参数满足设计要求,拆解检查,缸体铜层表面发黑现象消失,如图3所示。

图3 调整压紧力系数后测试拆解图

3 结语

缸体和配流盘属于柱塞泵的三大摩擦副之一,其材料选型匹配,表面加工精度,压紧力系数等将直接影响柱塞泵的使用性能和寿命。因此,该摩擦副设计时必须谨慎,特别是压紧力系数的选取必须充分考虑其零件的加工误差和边角处理工艺的影响。