某型号舵机Y、Z轴振动电流超差问题探究

吴江永

摘 要:某型号电动舵机Y、Z轴振动过程中出现电流超差问题,本文通过对引起电流超差的可能原因进行详细分析对比并结合实际试验结果,最后对该型号舵机电流超差问题提出有效解决措施。

关键词:电动舵机;Y、Z轴向振动;电流超差

1、前言

我厂研制的某型号电动舵机振动过程中出现电流超差问题,而且比较异常的情况是当舵机进行X轴向振动时舵机电流曲线都还正常,但是当舵机进行Y方向或Z方向振动时,电流曲线则会变粗,实际电流均值明显增大最终导致电流超出指标要求。

2、电流超差原因初步分析

舵机的工作原理是舵机通过电位器采集位置反馈信号,位置反馈信号在经过转换后与输入的指令信号进行比较调节形成控制信号,控制信号通过功率放大电路来驱动电机转动,电机通过减速器减速后实现对舵面轴角位移的控制。

从电流超差的振动曲线可以看出电流超差与反馈曲线抖动存在正向相关关系,电流超差的Y、Z轴向振动伴随反馈曲线抖动,而电流正常的X轴向振动中反馈曲线则很平滑。从舵机工作原理看,如果反馈检测环节检测到的反馈信号一直在变化,且变化使得指令信号和反馈信号的差值超出舵机灵敏区,伺服电机便会启动工作纠偏舵面,纠偏后反馈曲线仍一直抖动,电机则一直工作继续纠偏舵面。可以看出反馈信号抖动是舵机电流增大的间接原因,下面将就反馈信号抖动的原因进行分析。

3、反馈曲线抖动原因

反馈信号抖动存在两种可能:a)舵机实际在抖动,反馈信号真实反映舵机抖动现象;b)反馈信号采集失真得到错误的抖动信号,舵机实际并没有抖动,只是由于反馈信号抖动使得电机得到错误的控制指令最终导致舵机异常动作,而舵机异常动作则反过来加剧反馈信号采集失真的错误,最终造成电流急剧增加,下面就这两种情况进行逐一分析。

3.1舵机抖动引起的反馈曲线抖动

舵机抖动的原因存在三种情况:a)舵机传动机构间隙过大,振动过程中舵面出现抖动;b)舵机阻尼过小,振动过程中舵面出现抖动;c)舵机控制参数不合理导致舵机震荡抖动。下面就这三种情况进行分析。

3.1.1舵机传动机构间隙大引起的抖动分析

舵机传动机构工作原理是电机带动直齿轮转动,直齿轮带动丝杠转动从而使丝杠螺母在丝杆上轴向运动,丝杆螺母通过拉杆组件的插拔与之相连从而带动舵轴转动,舵轴最终带动舵面实现偏转。舵机传动机构主要由直齿轮,滚珠丝杠,拉杆组件,舵轴组成。因此舵机传动机构的间隙主要由以下四种情况构成:

a)丝杠螺母的轴向间隙,已由技术协议控制,极限值为0.01mm,间隙本身较小,且该间隙与舵机X轴向同向,如果是该间隙引起的舵机抖动,则舵机抖动应该在舵机X轴向振动时表现最为突出,因此可以断定丝杠螺母的轴向间隙不是造成舵机Y、Z轴向舵机抖动的原因。

b)丝杠的轴向间隙,由背对安装的两个角接触轴承在安装孔内的间隙及角接触轴承与锁紧螺母之间的间隙组成,丝杠轴向间隙1可通过增减调整垫片进行调整,丝杠轴向间隙2可通过拧紧锁紧螺母来达到消除,这两个间隙都与舵机X轴向同向,如果是该间隙引起的舵机抖动,则舵机抖动应该在X轴向振动时表现最为突出,由此可以断定丝杠轴向间隙不是造成舵机Y、Z轴向振动发生抖动的原因。

c)拉杆组件间隙,由4处间隙组成,此4处间隙综合起来可达0.039,但拉杆组件间隙存在是为了保证舵机转动的灵活性,不可完全消除,否则会造成舵机卡滞或舵机速度下降。且拉杆组件的四处间隙均与舵机X轴向同向。如果是此处间隙引起的舵机抖动,则舵机X轴向振动舵机也会抖动。

d) 直齿轮的传动侧隙,舵机采用是精度等级为7级齿轮,侧隙较小,对舵机抖动影响较小。综上传动机构间隙并不是舵机Y、Z轴向振动发生抖动的原因。

3.1.2舵机阻尼过小引起的抖动分析

舵机阻尼可以粗略分為传动机构摩擦阻尼及舵面摩擦阻尼构成。传动机构的摩擦阻尼与传动机构间隙密切相关,同传动机构间隙一样也应不是造成Y、Z轴向振动电流超差的原因。通过前期多次实验结果,增加舵面摩擦阻尼可以减少舵机抖动,但效果轻微,且并不能测底改善Y、Z轴向振动电流超差现象。

3.1.3舵机控制参数不合理引起的抖动分析

舵机采用PID参数控制,如果比例参数过高,则会出现抖动,但如果是由于控制参数设定不合理引起的电流超差,那应该在三个振动方向上都会表现出来才对,而不应只是在Y、Z方向引起电流超差。

3.2反馈信号采集失真引起的反馈曲线抖动

反馈信号采集的是舵机的偏转角度,由与舵面同步转动的转轴传递给电位器,再由电位器采集得到。反馈信号采集失真有两种情况:a)电位器缺陷导致采集失真;b)转轴传递的舵面转动信息有误,很可能是转轴在振动时发生抖动,导致电位器采集到错误的信号。下面就这两种情况进行分析。

3.2.1电位器采集失真引起的反馈曲线抖动

电位器缺陷导致反馈信号采集失真。但通过前期更换电位器的实验来看,也应不是电位器的问题。

3.2.2 电位器转轴抖动引起的反馈曲线抖动

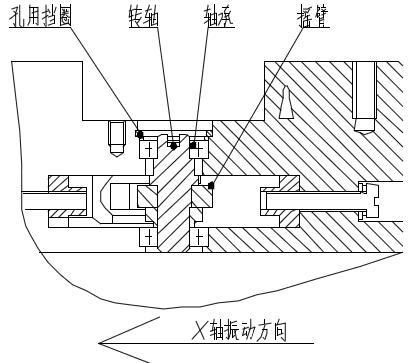

图1是转轴装配图,其中舵机X轴振动方向与转轴轴向方向(长度方向)垂直,舵机Y、Z轴振动方向与转轴轴向方向均成45°。

转轴径向靠轴承定位,其间隙较小。转轴轴向靠轴承端面与摇臂端面定位,间隙由轴承间隙及摇臂间隙同时决定,间隙大小不确定。

我们可以做这样假设:当舵机进行X轴向振动时,由于转轴径向间隙较小,抖动并不严重,反馈信号失真也不严重,舵机因此没有发生抖动;当舵机进行Y、Z轴向振动时由于转轴轴向间隙存在,且该间隙方向与Y、Z轴向成45°,转轴便会发生抖动,近而造成电位器采集的反馈信号失真,最终错误引导电机启动纠偏本已处于正确位置的舵面,发生抖动。而这样的假设与测试结果完全吻合,由此我可以初步断定转轴轴向间隙过大是造成Y、Z轴向振动舵机电流超差的根本原因。

4、试验验证情况

为验证转轴轴向间隙对舵机振动电流的影响我们决定开展实验验证,试验选取了Y、Z轴振动电流已经超差的舵机在轴承两端均增加调整垫片,直到推动转轴手感不再有间隙为止,转轴增加垫片后舵机重新进行了振动,舵机Y、Z轴向振动电流超差的情况得到大大改善,将测试曲线放大并与之前未增加调整垫片的测试曲线进行对比,可以看出电流抖动明细改善,反馈曲线抖动幅值从0.15°降至0.05°。

找到电流超差的原因后,我们对同一批次的所有舵机均在转轴与轴承之间均增加调整垫片,消除转轴轴向间隙,最终整批舵机振动电流全部合格

至此,舵机Y、Z轴向振动电流超差问题得到彻底解决,舵机按时交付得以顺利进行。同时可以确定转轴轴向间隙过大是造成舵机Y、Z轴向振动电流超差的根本原因。

5、结论

本文通过对可能造成舵机电流超差的各种具体情况进行逐一分析、甄别,从传动机构间隙、舵机阻尼、控制参数设定、电位器采集失真中找出转轴轴向间隙是造成舵机Y、Z轴向振动电流超差的根本原因,并经过试验进行验证。

参考文献:

[1]吴金波,李绍安,李维嘉,尹周平.新型电动负载模拟器的控制器设计[J].自动化仪表. 2010(03) 56-57