浅谈轻烃回收新技术

胡雪梅 雷利敏

摘 要:本文介绍了轻烃产品在回收过程中的一些新技术,总结出目前比较普遍和先进的技术方法在实际应用中的可操作性和时效性,是对轻烃产品回收方面经验的总结与提高,通过现场实际要求和各个地区地形的特点的有效结合,是先进经验的积累与尝试。

关键词:轻烃回收 新技术

国内外近 20多年已建成的轻烃回收装置大多采用低温分离法,该方法的发展推动和促进了轻烃回收工艺的进步。但总体来说能耗高、收率低仍然是制约轻烃回收工艺发展的重要因素。近年来对轻烃回收工艺的研究也主要是围绕这两方面开展,同时开发利用了一些新技术和新工艺。

当前,国内外已开发成功的轻烃回收新技术有:直接换热(DHX)技术、膜分离、轻油回流、涡流管、变压吸附技术(PSA) 等。这些新技术最主要的优势还是表现在节能降耗和提高轻烃收率两方面,它们代表了轻烃回收技术的发展方向。

一.直接换热(DHX)吸收法

在单级膨胀机制冷工艺(ISS)中和低温分离器后接入DHX吸收塔,将脱乙烷塔回流罐的液经过换冷、节流降温后,进入DHX塔顶。用以吸收低温分离器进塔气体的C3+组分,从而提高C3+回收率。实践证明,在ISS装置改造成DHX后,C3+的回收率可由72%提高到 95%,而改造投资极小。

巴基斯坦TAY和SIN两个凝析气田原轻烃回收工艺流程——冷油吸收工艺

该方法的优点是制冷温度较高,工艺设备、管线、阀门造价较低。

缺点是有3个工作点需要丙烷辅助制冷,丙烷机组制冷负荷较大,能耗较高,同时燃气驱动的丙烷机组设备投资较高。具体的轻烃回收工艺原理流程图。

改进工艺——直接换热吸收法

针对冷油吸收法能耗高、投资高的缺点,制定了一新方案:其可以保证丙烷的收率达到93%,将耗能高的丙烷辅助制冷+节流阀制冷系统和TEG脱水系统,用节能的透平膨胀制冷系统和分子筛脱水系统代替,即用直接换热吸收法代替冷油吸收法,使工艺流程简化、装置能耗降低、投资减少。

直接换热吸收法是一种较为先进的液化气回收方法,对特定的天然气组分,可借鉴推广。针对具体的凝析气组分,回收液化气方案应经多方案比较确定,根据具体的组分,回收液化气时采用直接换热吸收法比冷油吸收法有明显的。

二.冷油二次吸收轻烃回收工艺

根据长庆油田伴生气特点,在冷油一次吸收工艺基础上,开发了冷油二次吸收工艺,应用于安塞油田杏河轻烃回收工程。该工艺操作灵活、产品收率高,理论计算收率约95%,实际运行可根据站场需要灵活调整,收率在60%~90%。装置自2006年l0月投产后运行至今,达到了设计指标,效益明显。

冷油二次吸收工艺流程:

该工艺将脱丁烷塔底的产品(稳定轻烃)的一部分与脱乙烷塔顶的干气一起进入蒸发器冷冻到-20%左右,进入二次吸收塔,将干气中可能携带的重烃彻底吸附下来,保证了干气质量,从而提高了产品收率。将吸收塔底的低温吸收油再次增压后继续进入脱乙烷塔,完成对干气的一次吸收。这样从根本上保证了干气的外输质量,解决了由于各种因素导致的产品质量波动,收率低问题。

实践证明,该工艺开发是成功的,具有流程简单、操作条件缓和、生产运行便利、C3收率高等特点,尤其是在小规模油田伴生气的回收利用方面,有着良好的市场应用前景。

三.膜分离技术

近年在国外膜分离技术应用于气体分离有较大发展。

用于气体分离的膜材料按材质大致分为多孔质膜和非多孔质膜,它们的渗透机理完全不同。多孔质膜分离是依靠各种气体分子渗透速度的不同达到分离目的;而非多孔质膜分离属溶解扩散机理,气体渗透过程分为三个阶段:气体分子溶解于膜表面;溶解的气体分子在膜内扩散、移动;气体分子从膜的另一侧解吸。

膜技术在天然气轻烃回收领域里有较好的应用前景,轻烃收率高,能耗低,经济效益显著。

据国外预测,气体分离膜将是2l世纪产业的基础技术之一。

膜回收基本原理和特点

膜回收基本原理

有机蒸气膜法回收系统主要采用“反向”选择性高分子复合膜。根据不同气体分子在膜中的溶解扩散性能的差异,在一定的压差推动下,可凝性有机蒸气(如丙烷、丁烷、重烃等)与惰性气体(如氮气、甲烷、氢气等)相比,被优先溶解渗透,从而达到分离的目的。

膜回收工艺特点

(1)C3以上组份回收率为60%以上;

(2)回收期短;

(3)无传动和转动部件;回收系统采用原系统提供的压力作为膜回收系统的推动力,不需额外增加动力源;

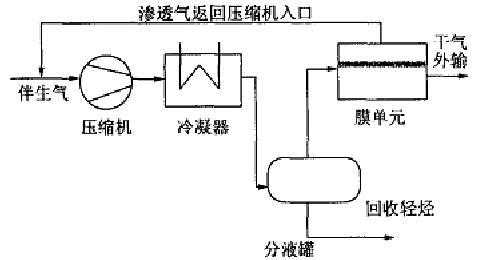

(4)膜回收系统以原装置富甲烷气流为原料气,渗透气为富轻烃气返回装置增压压缩机人口尾气为进一步处理的甲烷气流;

(5)膜回收系统采用撬装式结构,占地面积小;

(6)操作简单,维修保养容易。

膜回收工艺技术要求

(1)气体来源:原装置干气(出口气);

(2)冷量有一定的富余;

(3)压缩机有余量。

膜回收工艺流程简图

由此可知:

膜回收工艺投资效益显著。通过三套装置的物料衡算得知,年可多产烃4000多吨,有较好的经济效益,投资少见效快,投资回收期短。

膜组件的使用寿命可长达5~8年。膜系统所选用分离膜为高分子复合膜材料,分离机理为溶解/扩散机理,膜组件不能再生,亦无需反冲洗。其膜组件的使用寿命,可达5~8年。膜系统可以适应-20~40℃温度范围内操作,原料气温度变化不会影响到膜系统性能。

膜系统无需增加额外动力源。膜系统推动力为压力差,以原干气压力为推动力,渗透气返到压缩机入口,无需增加额外动力源。渗透气温度略有下降,但因压力下降较多,不会在渗透侧结液。

膜回收系统为一体化撬装设备。分现场部分和控制部分,控制部分可以单独上工控机,亦可并入DCS系统。

四.其它方法

1.涡流管技术

涡流管技术早在20世纪30年代国外就对其进行了研究,但直到80年代才用于回收天然气中的轻烃。

由于涡流管具有结构紧凑、体积小、重量轻、易加工、无运动部件、不需要吸收(附)剂、无需定期检修、成本低、安全可靠、可迅速开停车、易于調节和C3+收率高等优点,故国外已将涡流管技术用于天然气轻烃回收,特别是对边远油气田具有其它方法难以取代的使用价值。

2.轻油回流

轻油回流是利用油的吸收作用,通过增加1台轻油回流泵将液化气塔后的部分轻油返注入蒸发器之前,提高液化率。

这一方法增加了制冷系统的冷负荷,但与提高分离压力相比所需的能耗较低,对外冷法工艺不失为一种简单有效的方法。

研究表明,轻油回流主要用于外冷浅冷工艺,且在较低压力下的经济效益比在较高压力下显著。

3.PSA技术 (变压吸附法)

这是一种气体分离技术,主要用气体分离、回收或精制(C3组分的回收,甲烷气体产品纯度可达95%~99.9%)。

优点:投资和操作费用远小于深冷法,工艺流程短、操作压力低(0.1~0.6 MPa)、无污染、无设备腐蚀、吸附剂寿命长、操作弹性大、易起动和自动化程度高,而最主要的是节能降耗显著。

作者简介:

胡雪梅(1975-),山东省滨州市人,目前在胜利油田桩西采油厂集输大队从事轻烃运行工作。

雷利敏(1974—),宁夏石嘴山市人,目前在胜利油田桩西采油厂集输大队从事轻烃运行工作。