涨圈零件的设计与应用

王轩

摘 要:本文介绍了涨圈的基本结构和工作原理,阐述了涨圈设计过程中材料、结构、切口选择和尺寸计算原则,说明了涨圈加工和检验要点,并总结了涨圈在使用中易出现的技术质量问题和解决措施,为涨圈设计、加工、检验各过程提供参考。

关键词:涨圈;材料;弹力;泄漏量;失效

一 、绪论

涨圈是一种自由状态下带有较大开口,工作状态下与相配孔或轴紧密结合,开口基本贴合,具有较大向外扩张变形的金属弹性环,一般形状。常用的涨圈密封形式一般有两种,一种为比较常见的旋转轴端密封或油腔边界密封,一种为高压油密封。本文从涨圈工作原理、设计准则、加工工艺、失效模式开展研究分析。

二、涨圈的工作原理

2.1 基本结构与原理

涨圈密封主要是应用于旋转轴的动密封,单道涨圈最基本的结构,涨圈装入密封槽后,依靠自身弹力使其外圆柱面贴紧机匣内圆柱面,同时作用于涨圈的左侧端面和内侧圆柱圆柱面上,当旋转轴旋转时,带动涨圈内侧介质转动,产生的径向离心力进一步加强了径向密封效果。涨圈外圆柱面与机匣内圆柱面之间形成第一个密封面,称为次要密封面。

涨圈左侧面受工作介质压力作用,使其右侧面和密封环槽右侧贴紧,形成第二个密封面,称为主密封面。

2.2 涨圈的优缺点

2.2.1 涨圈的优点【1】

a)尺寸应用范围广。涨圈的常用外径尺寸一般为30mm~150mm。

b)工作压力范围广。在200kgf/cm2以内均可正常工作,旋转轴直径小于600mm时,最高工作压力可达到320kgf/cm2。

c)能够承受比较高的密封线速度。一般轴承腔密封线速度为10m/s,航空用涨圈线速度一般为60m/s,高线速度可达到100m/s。

d)使用温度范围广。200℃以下均可正常工作,理论上可达到400℃。

e)涨圈工作一般与滑油接触,同时涨圈与相配件的材料一般都具有自润滑性,摩擦阻力小。

2.2.2 涨圈的缺点

a)涨圈的泄漏。由于切口和端面槽的存在,涨圈不可避免的有一定的泄漏量。

b)加工合格率不高。涨圈对于材料质量、加工质量(弹力、翘曲、透光等)要求较高,易产生报废。

三、涨圈的设计

3.1 涨圈材料的选择

涨圈在长期工作中应保证保持良好的密封性能,不能发生大的磨损,同时涨圈本身的工作环境也比较恶劣,功能要求很高,因此涨圈的材料应具有很高的耐磨性、抗刮伤性、耐蚀性、导热性、贮油性、密封性、弹性和疲劳强度,还需具有低的摩擦系数。在实际应用中,涨圈密封常用材料一般为铸铁、合成铸铁、青铜或合金钢等【2】。

3.2 涨圈尺寸的设计

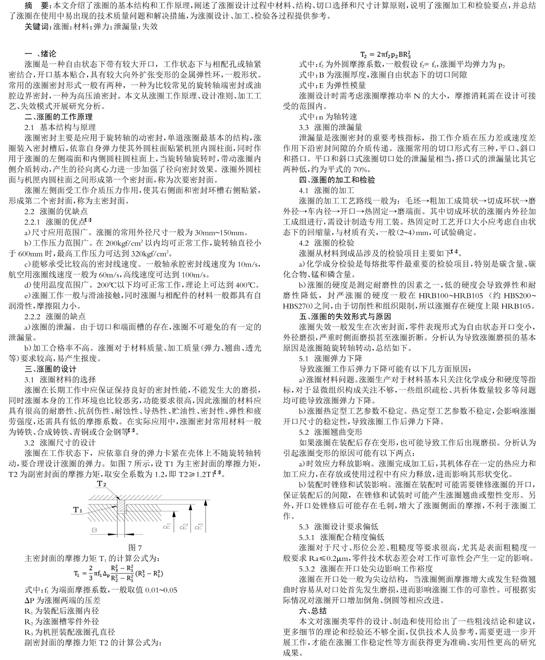

涨圈在工作状态下,应依靠自身的弹力卡紧在壳体上不随旋转轴转动,要合理设计涨圈的弹力。如图7所示,设T1为主密封面的摩擦力矩,T2为副密封面的摩擦力矩,取安全系数为1.2,即T2≥1.2T1【3】。

主密封面的摩擦力矩T1的计算公式为:

式中:f1为端面摩擦系数,一般取值0.01~0.05

ΔP为涨圈两端的压差

R1为装配后涨圈内径

R2为涨圈槽零件外径

R3为机匣装配涨圈孔直径

副密封面的摩擦力矩T2的计算公式为:

式中:f2为外圆摩擦系数,一般假设f2= f1,涨圈平均弹力为p2

式中:B为涨圈厚度,涨圈自由状态下的切口间隙

式中:E为弹性模量

涨圈设计时需考虑涨圈摩擦功率N的大小,摩擦消耗需在设计可接受的范围内。

式中:n为轴转速

3.3 涨圈的泄漏量

泄漏量是涨圈密封的重要考核指标,指工作介质在压力差或速度差作用下沿密封间隙的介质传递。涨圈常用的切口形式有三種,平口、斜口和搭口。平口和斜口式涨圈切口处的泄漏量相当,搭口式的泄漏量比其它两种低,约为平式的70%。

四、涨圈的加工和检验

4.1 涨圈的加工

涨圈的加工工艺路线一般为:毛坯→粗加工成筒状→切成环状→磨外径→车内径→开口→热固定→磨端面。其中切成环状的涨圈内外径加工成组进行,需设计制造专用工装。热固定时工艺开口大小应考虑自由状态下的回缩量,与材质有关,一般(2~4)mm,可试验确定。

4.2 涨圈的检验

涨圈从材料到成品涉及的检验项目主要如下【4】。

a)化学成分检验是每熔批零件最重要的检验项目,特别是碳含量、碳化合物、锰和磷含量。

b)涨圈的硬度是测定耐磨性的因素之一,低的硬度会导致弹性和耐磨性降低,封严涨圈的硬度一般在HRB100~HRB105(约HBS200~HBS270)之间,由于切削性和组织限制,所以涨圈存在硬度上限HRB105。

五、涨圈的失效形式与原因

涨圈失效一般发生在次密封面,零件表现形式为自由状态开口变小,外径磨损,严重时侧面磨损甚至涨圈折断。分析认为导致涨圈磨损的基本原因是涨圈随旋转轴转动,总结如下。

5.1 涨圈弹力下降

导致涨圈工作后弹力下降可能有以下几方面原因:

a)涨圈材料问题。涨圈生产对于材料基本只关注化学成分和硬度等指标,对于显微组织构成关注不够,一些组织疏松、共析体数量较多等问题均可能导致涨圈弹力下降。

b)涨圈热定型工艺参数不稳定。热定型工艺参数不稳定,会影响涨圈开口尺寸的稳定性,导致涨圈工作后弹力下降。

5.2 涨圈翘曲变形

如果涨圈在装配后存在变形,也可能导致工作后出现磨损。分析认为引起涨圈变形的原因可能有以下两点:

a)时效应力释放影响。涨圈完成加工后,其机体存在一定的热应力和加工应力,在存放或使用过程中有应力释放,进而影响其形状变化。

b)装配时锉修和试装影响。涨圈在装配时可能需要锉修涨圈的开口,保证装配后的间隙,在锉修和试装时可能产生涨圈翘曲或塑性变形。另外,开口处锉修后可能存在毛刺,增大了涨圈侧面的摩擦,不利于涨圈工作。

5.3 涨圈设计要求偏低

5.3.1 涨圈配合精度偏低

涨圈对于尺寸、形位公差、粗糙度等要求很高,尤其是表面粗糙度一般要求Ra≤0.2μm,零件技术状态差会对工作可靠性会产生一定的影响。

5.3.2 涨圈在开口处尖边影响工作裕度

涨圈在开口处一般为尖边结构,当涨圈侧面摩擦增大或发生轻微翘曲时容易从对口处首先发生磨损,进而影响涨圈工作的可靠性。可根据实际情况对涨圈开口增加倒角、倒圆等相应改进。

六、总结

本文对涨圈类零件的设计、制造和使用给出了一些粗浅结论和建议,更多细节的理论和经验还不够全面,仅供技术人员参考,需要更进一步开展工作,才能在涨圈工作稳定性等方面获得更为准确、实用性更高的研究成果。