提高盖板类零件加工材料利用率及加工效率

李锦锦

摘要:本文讲述的是关于机械加工中如何提铝材质盖板类零件加工中材料的利用率以及加工效率,文中讲述了盖板类零件的排列要求以及毛坯的要求,分析了加工方法,从而达到提高材料利用率和加工效率的目的。

关键词:铝材質盖板;加工方法;材料利用率;加工效率

1 引言

在一些机体中为了保证机体内的零部件不受外界环境的干扰,或者是避免机体内的零部件运转工作时危者害操作的人身安全,所有往往在机体外装有保护盖板,起着防护的作用。以下讲述的是一下小型的铝材质盖板在加工的方法,通过合理排列,起到提高材料利用率,以及减少装夹时间,从而提高加工效率的目的。

2 加工方法

2.1 对于盖板的一些要求

本文讲述的铝材质盖板类零件要求盖板一个方向的尺寸一般不大于60。

2.2 材料的类型

盖板大多是薄板型零件,因为它的作用就是用于防护,考虑到它的用途,因此要尽量减轻它的重量,所以只需用薄板即可。毛坯大多是采用剪板机下料,因此有可能加工盖板的料的平面度不是很好,为了保证盖板上尺寸以及排列多件零件加工时不直接掉下,在加工盖板时,需要钳工进行校平。

3 选取的加工方法

在加工盖板时,一般是在工装板上采用搭压板的方式来装夹零件,考虑到装夹的方便,大多时候毛坯的外形尺寸比最终的尺寸单边大10~15mm,用作装夹工艺块。考虑采用一次装夹加工,不用换压板,一般在铣削的时候深度方向留0.1~0.15mm的余量,这样加工时零件不直接掉下,防止零件被铣坏,在加工完零件后也能顺利取下零件,用刮刀去周边飞边即可。

加工盖板时的加工顺序一般是先加工孔,再铣外形;按照先粗铣后精铣的原则,粗铣单边留余量0.2。

在加工盖板时考虑到盖板材料较薄,孔直径小于Φ4.5的孔采用钻头加工,大于Φ4.5的孔用铣刀铣孔的方法加工,这样有助于保护工装板表面,在铣大孔的时候一般采用先粗铣孔单边留余量0.2mm,再精铣直到设计尺寸。

加工时采用顺铣的方法,这样产生的毛刺少些。

为了减少材料浪费,加工时可将多个零件进行合理的排列,从而减少装夹的工艺块,提高材料利用率;同时一次装夹能加工多个零件,减少装夹次数,从而提高加工效率。

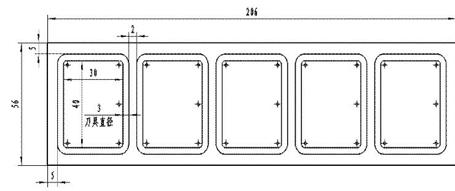

因为毛坯可能是弯曲的,所以需要进行校平,保证平面度不大于0.2mm,两个零件之间除开2倍刀具直径外通常留2~3mm间距;加工外形时因深度余量较小,故在加工时尽量选取直径不大于5mm的铣刀,尽可能减小切削力;排列时宽度方向一般不大于80mm,长度方向一般不大于250mm,这样才能保证装夹时底面贴紧工装板表面,这样压板装夹加工时零件才不被直接掉下,防止零件被切削力拉起铣坏零件。下面以30mm*40mm一种盖板零件为例进行排列为例。

4 加工时注意事项

要保证毛坯平面度,毛坯的平面度较差时,在装夹的时候容易引起零件拱起,当加工完成校平零件后零件上的孔距会出去偏差,最终影响合格率,也会引起零件不能紧贴工装板表面,导致在铣外形时留的余量拉不住零件,最终铣报废零件。

工装板上孔不宜过多,工装板在使用一段时间后,难免会留下很多孔,因为盖板上的孔基本为通孔,因此加工小孔时钻头必须要打穿工件,而当钻头打在工装板上的孔边缘时,钻头就会被挤压弯曲从而导致钻出的孔为椭圆,导致孔径变大,最终报废,影响合格率。因此一般在加工前,在对完坐标系后,先用大于零件孔径的铣刀先把钻头下刀位置进行,或者改用铣刀铣孔,从而防止此种现象发生。

在装夹零件时,要尽可能多且均匀压紧两边及两端压板,如果没有压板不够多或不够均匀,最终在加工零件时,切削力会把零件拉动,导致最终铣出来的产品不合格。

然后在首件加工时,要注意钻头下刀位置是否在工装板上孔的边缘,如果在边缘,装夹零件时要注意装夹的力度,要保证零件被压紧而不会被铣动。

5 结束语

本文针对铝材质薄板类小型盖板,合理排列,从多方面进行分析,从而提高铝材质薄板类盖板加工时材料的利用率,同时减少装夹次数,从而提高加工效率,应用在实际的机械加工中,节约了加工成本。

参考文献:

[1]机械制造工艺学,王启平主编,2005.8,哈尔滨:哈尔滨工业大学出版社

[2]数控编程理论技术与应用,黄翔、李迎光,2006,北京:清华大学出版社