斗轮挖掘机斗轮体结构有限元分析与改进

邱全锋

(长沙天恒测控技术有限公司,湖南 长沙 410100)

0 引言

大型露天矿通常采用采、运、排连续开采工艺,斗轮挖掘机是采掘工艺中的重要设备,其生产效率高、挖掘能力大,可直接挖掘坚硬的土壤。在大型露天矿、建筑、水利工程中,斗轮挖掘机可与运输设备等配套,组成连续作业线,形成连续作业工艺,故其广泛应用于各种工程施工中以及矿产资源的采掘中,可大大减轻工人繁重的体力劳动,同时保证工程质量,提高了工程建设速度,也提升了劳动生产率,因此说斗轮挖掘机在一些大型工程施工中起到不可或缺的作用。斗轮挖掘机主要工作装置是斗轮,它是挖掘机完成挖掘、提升和卸料等一系列动作的主要执行部件,且受力情况复杂,工况恶劣。斗轮挖掘机工作装置内各机构及零部件的设计水平直接影响着挖掘机的各项功能,所以设计中要对各关键部件进行必要的力学和可靠性计算。

1 斗轮挖掘机的结构组成

斗轮挖掘机由工作装置、回转转台和走行装置等部分组成。其中工作装置包括斗轮、取料臂、带式输送机和卸料臂等。斗轮又由铲斗和斗轮体组成。

斗轮挖掘机利用装于取料臂前端斗轮体上的多个铲斗进行连续挖掘,斗轮上的铲斗自下而上切削矿石层或剥离物层并装斗,当铲斗转至顶部时,物料落在料斗下面的带式输送机上输出,物料倾斜在运载卡车上,完成半连续开采工艺。

斗轮是挖掘机工作装置三大部件之一,是主要承载件,斗轮中又以斗轮体受力较复杂。挖机在挖掘过程中,勺状铲斗铲取砂石物料时会产生剧烈的振动,同时由于作业环境及工况复杂,作业时的振动也对斗轮体的机械强度和物理变形在一定程度上产生很大影响。所以,斗轮体机械结构的性能好坏对挖掘机工作能力及寿命的影响很大。当前,国内各厂家在斗轮挖掘机的设计中,对取料臂和卸料臂的应力分布研究分析和计算较多,而对斗轮体的应力分布研究的较少。鉴于此,本文选取挖掘机斗轮体作为研究对象,利用ANSYS软件对斗轮体在挖掘作业时几个典型工况下的应力和变形进行有限元分析。

2 斗轮体有限元计算

2.1 工况说明

斗轮挖掘机的作业工况十分复杂,根据JB/T8849—2005移动式散料连续搬运设备钢结构设计规范,确定某型号斗轮挖掘机的载荷组合工况表,如表1所示。各机构的有限元分析中,工况均以此为准。

表1 斗轮挖掘机载荷组合工况

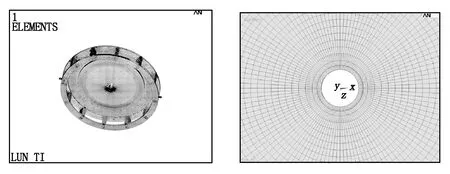

2.2 有限元模型及网格划分

本文采用参数化设计语言APDL建模法在ANSYS中建立斗轮体的有限元模型。考虑到计算的工作量和受力结构的特点,在不影响计算结果的前提下对结构做如下假设:假设斗轮体材料连续均匀、各向同性、属完全线弹性,忽略加工误差和装配误差等,全部尺寸均按基本尺寸进行建模,斗轮体结构为焊接件,所以认为各部分之间连接均为刚性连接,去除不必要的倒角等结构特征,以减少建模和分析工作量,提高计算效率。其有限元模型主要采用板壳181单元,该单元有4个节点,单元每个节点有6个自由度,分别为沿节点X、Y、Z方向的平动及绕节点X、Y、Z轴的转动,退化的三角形选项用于网格生成的过渡单元。Shell 181单元具有应力刚化及大变形功能以及强大的非线性功能,并有截面数据定义、分析、可视化等功能,还能定义复合材料多层壳。Shell 181壳单元的截面定义了垂直于壳X-Y平面的形状,通过截面命令可以定义Z方向连续层,每层的厚度、材料、铺层角及积分点数都可以不同。本文按以上原则建立挖掘机斗轮体的模型后划分网格,该斗轮体共划分为84 852个单元,有限元模型如图1、图2所示。

2.3 载荷和约束

施加载荷是有限元分析的一个重要步骤,不同的分析类型几乎都是以载荷(如力、温度、速度等)作为条件,研究载荷下系统的变化情况。自由度也称为节点自由度,是有限元求解过程中的惟一变量。而有限元计算最终得到的自由度的值称为基本解。自由度约束通常只作为分析所需要的重要参量,是有限元分析所计算的量。所以在大多数分析问题中,都需要施加相应的自由度约束。

本文在铲斗与斗轮体连接的销孔和螺纹孔上施加载荷。载荷大小按斗体计算中表1取值,同时考虑斜坡倾斜角度3°和风压。在轴套内表面施加全约束,限制全部自由度。

3 有限元计算结果和分析

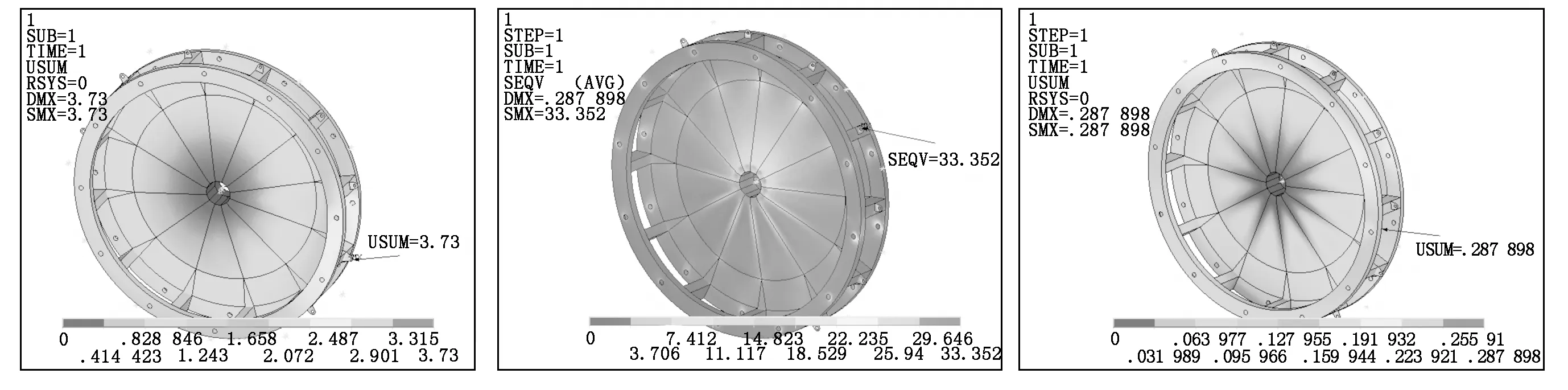

图3~图8为斗轮体在3种工况下的应力与位移分布云图。

综合以上3种工况,非正常挖掘力工况下应力最大,出现在斗轮体单耳板与销配合的部位,最大应力为364.5 MPa,考虑到此处为挤压应力且刚性区域导致的结构刚度突变,结构强度仍满足要求。

4 结构改进

通过有限元分析,可知应力满足要求,但是因为在建模时进行了适当的简化,为进一步提高斗轮体的强度,完善斗轮体的结构,将斗轮体模型做如下改动:

(1) 将耳板面积增大,厚度由原来的24 mm增加到30 mm。

(2) 在耳板下的梁(即小箱体梁)上加30 mm的隔板,起到增加结构强度的作用,并且在耳板侧面增加加强筋。

图1斗轮体有限元模型图2斗轮体中心部分局部放大图

图3斗轮体工况1应力分布图4斗轮体工况1位移图5斗轮体工况2应力分布

5 结束语

在结构简化的基础上,本文利用ANSYS中的APDL参数化语言建立了斗轮挖掘机的有限元模型,并对斗轮挖掘机的3种工况条件分别加载载荷和约束,得出了3种工况下的应力和位移。最后利用ANSYS计算结果对挖掘机的轮体进行了结构改进。通过用ANSYS辅助设计,产品的可靠性和安全性有了全面的提升,并缩短了挖掘机产品的设计周期。

图6斗轮体工况2位移图7斗轮体工况3应力分布图8斗轮体工况3位移