提高污水综合利用率,实现污水零排放

韩学华,王 乾,刘海洋,单宝安

(山东寿光巨能特钢有限公司,山东寿光,262700)

前言

山东寿光巨能特钢有限公司生产循环水系统主要以地表水为补充水源,2015年度外排污水27万m3,环保排污费用52万元,节能环保任务艰巨。为此,及时把脉公司用水症结,盘活全公司污水资源,降低新水消耗,节约生产成本及污水外排环保费用,成为关系公司长久发展的重要因素,也是企业践行节能减排的所应承担的责任,打破固化思维模式,采取技术改造,拓展污水利用途径,实现了污水零排放。

1 现状及存在的问题

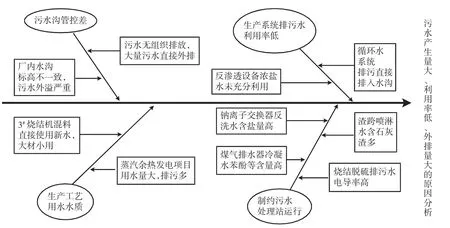

成立专门攻关小组对污水产生量大、利用率低、排污量大的各种因素进行了全面的分析,从污水沟管控差、生产系统排污水利用率低、生产工艺用水水质、制约污水处理站运行等方面,围绕存在的问题,找出了10项影响因素,形成因果分析图见图1。

图1 影响污水综合利用因素分析

2 问题分析及对策实施

2.1 污水沟管控差问题

2.1.1 公司内连通市政排水渠的外排污水口均为开放式无组织排放,大量污水被直接排放,污水资源得不到有效节流回用,是污水回收利用率、环保排污费高的直接原因。

解决措施:在厂区各对外排污口安装方形闸板阀5个进行污水的有效节流控制,倒逼污水回流,迫使各处排污水均通过厂区排水沟回用到创业路主水沟进入污水泵房与污水处理站。同时逢降雨期间,除厂区防汛应急排水外,雨水也得到全部的回收利用。2.1.2 环公司厂区范围内各处排水沟,总体规划时未考虑污水回用,建造时标高不一致,经常溢水或阻塞,是影响污水回用的次要原因。

解决措施:根据各污水沟标高不同,宽窄不一的现象,攻关小组实地测量水沟标高,并绘制水沟流向图,把生产路以南污水无法回流至污水泵房的地点及污水沟低洼溢水地点标出。实施过路顶管疏导引流各处污水,加高低洼水沟墙壁提高蓄水量等改造,实现污水沟的全部贯通。

3.2 生产系统排污水利用率低问题

2.2.1 各生产循环水净环水系统、软环水系统等水质较好优质的排污水直接排放至污水沟,一方面造成水质的二次污染,同时加剧了污水产生量;另一方面加重了污水处理站运行负荷,增加了污水处理成本。

解决措施:及时转变工作思路,利用循环水系统有压回水或上塔泵组供水进冷却塔的高低压差关系,实施串级用水改造,将各净环水系统、软环水系统的排污水直接串级使用到浊环水系统水池。例如:转炉泵房净环水系统、软环水系统排污水直接排放至转炉除尘浊环水及VD浊环水系统中,实现污水资源直接在本泵房消化使用,达到节能减排的目的。

2.2.2 反渗透设备浓盐水未充分利用,浓盐水直流入污水沟,造成污水的不断浓缩恶化。

解决措施:设计敷设浓盐水管道,直接输送浓盐水至转炉渣跨、高炉粒化渣、电炉渣跨、炼铁铸铁机等对用户直接做为喷渣使用或直接用于厂区喷洒降尘使用。

2.3 生产工艺用水水质问题

2.3.1 烧结机混料直接补充新水,消耗水量达到40m3/h,新水补充至混料水池后,再次使用蒸汽加热升温至60℃以上使用,新水消耗、蒸汽消耗较大。

解决措施:为解决烧结混料水耗及蒸汽耗能问题,攻关小组与烧结工艺工程师多次沟通,确定烧结混料用水对水质要求不高,污水水质完全能够满足要求。高炉粒化渣使用污水出渣后温度达到70℃以上,满足烧结混料用水需求,攻关小组制定方案敷设管道将高炉粒化渣脱渣后的高温污水直接引流至烧结混料水池,节省新水消耗的同时又节约了蒸汽资源,起到了节能降耗的显著效果。

2.3.2 余热发电项目循环水系统为净环水设计,每天新水消耗量约为700 m3左右,系统循环量大,蒸发量大,外排污水量大。

解决措施:结合邻近化水站采用钠离子交换器+反渗透处理工艺,反渗透每天浓盐水产量约为650 m3。该处理工艺原水经过钠离子交换器处理,钙、镁等易结垢离子基本去除,浓盐水中只是钠离子与氯离子等造成了水质电导率较高(1900 μS/cm左右)。攻关小组经过充分论证,将化水站反渗透设备浓盐水引至邻近余热发电项目循环水池,只要控制系统不发生腐蚀即可。通过一年多的运行,循环水系统运行稳定。此项工艺改造,日节约新水700 m3,同时还充分消化利用了反渗透浓盐水,减少了污水的产生量,降低污水处理站设备的运行负荷,一举多得。

2.4 制约污水处理站运行问题

污水处理站处理规模为150 m3/h,系统采用净化沉淀预处理+超滤+反渗透工艺,污水处理核心反渗透设备设计进水电导率6000 μS/cm左右且保持稳定;实际运行发现来水指标波动范围大且水质混杂,来水电导率超10000 μS/cm,造成超滤及反渗透膜污堵,对设备造成致命损伤。针对污水来源复杂、运行费用较高等诸多问题,攻关小组多措并举攻克难关,合理调配污水处理站进水的稳定性;

2.4.1 化水站距离污水处理站不足500 m,钠离子交换器反洗盐水直接进污水处理站,因污水处理站无缓冲水池,影响污水处理站运行。

解决措施:对反洗高浓度盐水在余热发电东侧水沟,自制安装闸板进行控制,倒逼化水站反洗水沿渣跨北路水沟充分混合制氧泵房、转炉泵房、轧钢二线、三线、生产楼的污水后经2500多米的水沟充分稀释后进入污水处理站。

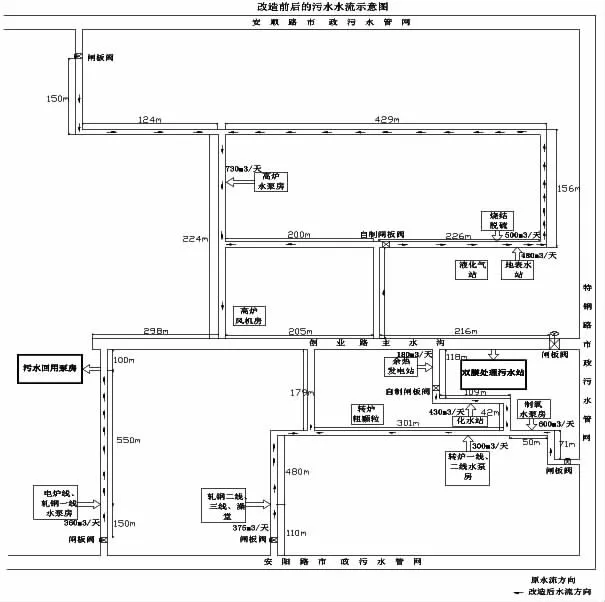

2.4.2 烧结脱硫排污水电导率达13000 μS/cm,氯离子含量11000 mg/L,极难处理。

解决措施:在液化气站北侧将污水向西通道封堵,倒逼污水流向2#高炉水泵房西侧污水池及水沟进入创业路主水沟,沿途2000多米在污水沟内充分混合,保证水质恒定,并修改排水沟两处。(水沟改造流向见图2)

图2 水沟改造流向图

2.4.3 转炉渣跨喷淋后污水石灰含量高、温度高,而且石灰高温溶于水,污水处理站前期预处理不能有效去除,造成超滤膜的大面积污堵,严重影响超滤膜使用寿命。

解决措施:①将粗颗粒西侧污水沟截留,利用1#高炉水泵房闲置的水池,引流转炉渣跨高温污水至此进行风机降温、杂质析出,沉淀处理后上清水再流向创业路主水沟。

②污水处理站新上处理水量为200 m3/h的复合膜过滤器一台,污水经高效澄清池、全自动过滤器加药预处理后,再进入复合膜过滤器进行细化精处理,出水浊度小于5 NTU,过滤精度5 μm以下,全力保障超滤运行。

2.4.4 煤气排水器冷凝水苯酚等含量高、强腐蚀性强,对超滤膜、反渗透膜损伤严重。

解决措施:针对煤气排水器强腐蚀性水质,利用废旧材料自行制作储水水罐15个,放置于排水器旁,使用拖拉机罐车运至电炉渣跨通过高温红渣分解消化。

2.5 污水处理站投运后,月均运行费用约计12万左右,年运行费用144余万元,运行费用大。

解决措施:根据公司污水用户使用水质要求,改变污水处理站运行工艺。污水经污水处理站预处理高效澄清池+全自动过滤器处理后,出水浊度小于50 NTU,直接供给烧结脱硫、转炉渣跨、铸铁机、粒化渣等使用。遇到全公司检修污水用户停产、降雨等情况时,再开启超滤、反渗透进行污水回用。通过改变运行工艺,污水处理站月均运行费用3.6万元,年运行费用43万元,年节约运行费用超过100万元。

3 取得效果

经过一系列改造方案的实施,全公司刨除生活区化粪池的环保排污、汛期厂区内应急排水、大规模水沟清理期间排污这些不可更改因素,全年实现污水零排放。改造前(2015年)废水外排环保费用为52万元,改造后(2016~2017年),年均外排费用12.79万元,年均节约废水外排环保费用39.21万(排污污水费用为1.9元/m3),可节约新水39.21万元÷1.9元/m3=20.64万m3,地表水采购为2.97元/m3,可节约采购新水费用61.29万元,年总计节约费用:排污费39.21万元+新水采购费61.29万元+污水处理站节约运行费用100万元=200.5万元。