基于模糊控制的工艺空调温湿度控制系统的设计

杨川 蔡君巍

摘 要:为提高制丝、卷包车间生产区域工艺空调温湿度控制精度,结合工艺空调在控制过程中温度与湿度交叉耦合情况,采用模糊控制的方法,分析空调新风、送风、回风、区域相对温度、相对湿度、含湿量等工艺参数对工艺空调温湿度控制的影响。通过试验结果表明,参数自调整模糊控制智能动态的修正在控制中出现的异常情况,降低工艺空调控制过程中非线性、滞后性、时变所带来的影响,较人工调整使控制精度调整到一个高的水平。

关键词:工艺空调;温湿度;含湿量;模糊控制;PLC

DOI:10.16640/j.cnki.37-1222/t.2018.14.001

卷烟企业生产车间工艺环境温湿度的要求不同于一般的办公室房间温湿度,由于在卷烟烟丝生产与卷制过程中防止烟丝燥碎等生产问题的产生,对温湿度较为敏感,为保证工艺质量的稳定性,在重要的卷烟生成缓解温湿度尽量减小波动,根据现场参数反馈,建立快速的响应系统[3]。

1 工艺空调的介绍

在烟草行业,工艺空调机组用于卷烟生产环节中空气温湿度精细化调节的主要设备,一般由回风机段、混风段、排风段、过滤段、表冷段、加热段、加湿段、新风段、送风机段组成。

生产区域中的空气回风经过会风机段部分排出室外,剩余回风量与新风量掺兑后经过滤段过滤、表冷器降温除湿、加热器加热,湿度过低时,经过加湿器加湿,经过送风机段将处理后的空气送入生产区域,实现生产区域的温湿度的调节作用。

工艺空调回风温湿度的波动与制丝和卷包生产过程有很大关系,首先因烟丝过料水汽等会直接影响区域中的中湿度稳定控制;其次,随季节的不同,其变化规律也在改变,如果使用传统的PID进行控制,多干扰因素的相互影响,PID控制会加剧区域中温湿度的温度和湿度的大幅度波动。[2]因此,工艺空调的控制一直根据传感器参数进行人工控制,又因温湿度变化的满足一阶惯性时滞与班组操作人员经验不同,时常会造成温湿度过度补偿和补偿不足的情况[4]。

2 在工艺空调中温度和绝对湿度(含湿量)模糊控制原理

采用相对湿度控制,由于对空气的处理是以温度以及湿度两个指标来衡量,在控制方面,温度与湿度是两个单闭环,其两者间在回路间不存在数据交换以及函数关系。[7]温度波动将导致相对湿度偏离控制目标值,由此可见,这两个控制回路都必须处于不断调节状态才可以满足控制要求,在满足精度的情况下,调节空气状态耗能较大。与以往模糊控制使用相对湿度不同,在该系统中采用含湿量代替相对湿度,在这种控制方式里,湿度的控制为系统的主控回路,表冷段在湿度超标的状态下只需将表冷后温度降到目标值再升温,此时的温湿度要求即可满足要求。[8]在湿度低于目标的情况下,除湿段不会动作,此时只有温度控制和加湿动作。控制过程中,不会出现温度和相对湿度的相互影响而导致各功能段频繁动作。温度控制回路做为副回路,其回路包含在湿度回路中,单一的控制回路使得温度控制非常准确,且不会干扰湿度的控制目标。不会出现温度和相对湿度的相互影响而导致各功能段频繁动作,系统反应更准确、更迅速、且降低能耗[6]。

2.1 温度含湿量控制

根据温度和含湿量将坐标图分成4个区域。如图2所示。

其中区域1高温度高含湿量,2区域为低温高含湿量,3区域为低温地含湿量,4区域为高温低含湿量。由于空气温度和空气相对湿度二者具有耦合关系,温湿度两个传感器同时执行控制势必会带来相互干扰,而采用含湿量来判断是否需要加湿除湿,则不会受温度控制指令带来干扰。

2.2 绝对湿度

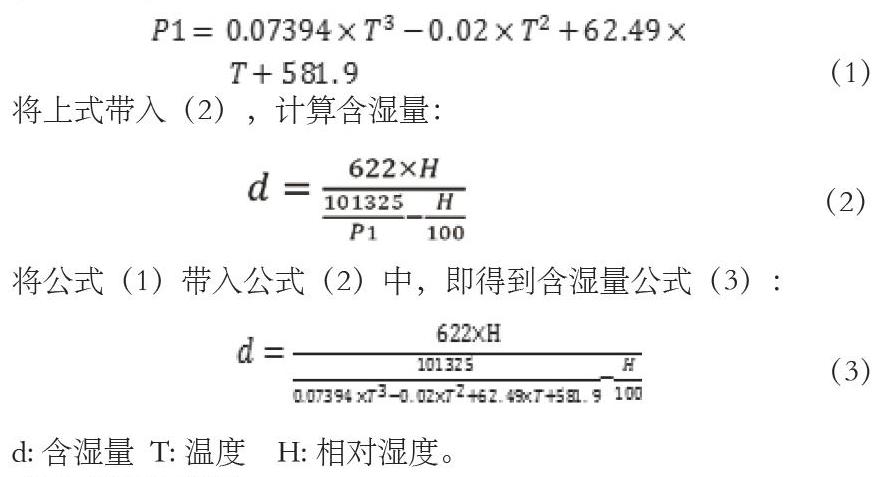

常规的温湿度变送器只能检测换环境的温度和相对湿度,无法直接获得对应的含湿量数据,因此需要通过温度和相对湿度计算获得含湿量值。根据空调送回风温湿度变送器及区域内温湿度变送器可将相对湿度转化为含湿量。饱和水蒸气分压力:

2.3 输入模糊化设计

模糊控制是一种基于语言规则与模糊推理的智能控制,它不依赖被控对象精确的数学模型,是在总结经验基础上实现自控的一种手段。[1] 对于生产车间温湿度模糊控制器,设计了参数自调整模糊控制,结构如图3所示:

2.4 模糊化控制规则设计

2.4.1 输入模糊化

以温度为例,被控对象的给定值为A,实测值为F(t),则闭环温度偏差E=A-F(t),温度偏差率为EC=E(t)-E(t-1)。

温度偏差E及温度偏差率EC的模糊语言变量分为:{负大,负中,负小,零,正小,正中,正大},表示符号为{NB,NM,NS,ZE,PS,PM,PB},论域为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},隶属度函数选择三角形。

温度控制量UT 的取值:{关闭,微开,小开,半开,小半开,大半开,全开},表示符号{CB,CM,CS,M,OS,OM,OB}.论域取值为{-9,-8,-7,-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6,7,8,9},语言值隶属度函数同样选择三角形。

2.4.2 隶属函数的确定

由于三角形隶属度函数在输入值变化时比正态分布或高斯模型具有更高的灵活性,因此,选用温湿度偏差与偏差变化率均选取三角形隶属度函数。如图4所示,各输入变量的隶属度函数,选择的模糊集宽度为9。

根据隶属度函数对输入变量量化的17个等级,其相应的隶属度赋值如表2所示。

2.4.3 模糊控制規则

根据设备运行情况,得出模糊控制规则表,控制量总共有49条规则,每条规则对应不同的温度偏差值、温度偏差率和控制量的语言值。根据推理合成原则,输出模糊集合。

利用判决结果可建立模糊控制器查询表。

2.4.4 输出反模糊化

根据模糊控制规则表,有模糊推理合成规则,而出模糊控制量,如表4所示。通过查表得出UT,乘以比例因子Ku,即查表得出的结果U即为控制量的值u。同温度模糊控制器一样,绝对湿度的控制器也采用上述结构。在这里不在详述。

3 PLC实现含湿量模糊控制算法

在工业系统中,西门子PLC因运行稳定可靠,广泛应用于烟草行业工业控制中。系统的PLC选用了SIEMENS的S7-300系列。配置如下:CPU选用CPU315-2PN/DP,模拟量输入模块(AI)SM331(8X12位);模拟量输出模块(AO)SM332,(4X12位);电源模块选用PS-307,5A,24VDC。

3.1 程序设计流程图

模糊控制设计流程图如图5所示。

3.2 梯形图程序设计

绝对湿度和温度的控制进行分别闭环控制。绝对温度的控制为主控制环,温度控制包含在主控制环中。

首先,将区域温度和相对湿度数据,计算出区域的含湿量。将温度,相对湿度和含湿量数据分别写入PLC 的数据块中DB78.DBD0,DB78.DBD4,DB78.DBD8中,采样KED,KECD,KEU分别写入PLC数据块中DB78.DBD12,DB78.DBD16,DB78.DBD20. 将目标温度和目标含湿量值放入DB78.DBD24,DB78.DBD28中;采样计算Ed,Ecd置入 DB78.DBD32,DB78.DBD36.计算得出的模糊控制量Ud放入DB78.DBD40中。

本文将模糊论域{-3,-2,-1,0,1,2,3}转换为{1,2,3,4,5,6,7},采用基址+变址的寻址方式将模糊控制量表中U的控制结果按由上到下、由左到右的顺序依次填入PLC的数据DB块DB79.DBD0~DB79.DBD192中。控制量的基址为0,其偏移地址为0+Ec×7+E。

因绝对湿度的调整会造成温度的改变,因此需要根据当前绝对湿度及相对湿度计算温度,将该温度作为反馈值输送给温度模糊控制环中。因得知含湿量及相对湿度,不易计算温度,因此通过查表法,来查找当前温度。

根据车间生产温湿度需求,将含湿量从10.0至22.99等130个绝对湿度区间,并建立DB100至DB230 数据块。每一个DB数据块对应一个含湿量。在每一个DB块中记录相对湿度与温度的对应关系,因此,只要给出含湿量和相对湿度,既可以通过查表查找出相对应的一个唯一的温度。

当误差E为正大PB,误差变化率Ec为负大NB时,E=+3,Ec=-3转化为E=+7,Ec=1,所以可得到其偏移地址为E+Ec@7=7+0@7,进而控制量U的地址为E+Ec@7+0=7,则模糊控制量即为DB2.DB4中的内容:-1.然后再通过解模糊运算得出精确控制量u,通过模拟通道输出,从而控制执行机构输出.

在Step7中通过一个系统组织块OB1将组织块OB35、控制功能块FB41以及存储系统数据块结合成一个整体,以实现对温濕度控制系统安全可靠地监控。

4 结论

采用模糊控制前后的控制区域加湿过程进行分析,如图6和图7所示,图6为系统使用前后30分钟内加湿湿度变化曲线。人工操作将控制区域相对湿度由58.8%提升至65%,平均湿度提升7个百分点,用时22分钟。在加湿过程中出现了湿度过渡补偿现象。图7是改为模糊控制后,控制区域湿度由54.6%提升至65%,平均湿度提升11个百分点,用时24分钟,在加湿过程中未出现湿度过渡补偿现象。

模糊控制是解决大时滞、非线性、建模困难的工业对象控制的一种较为适用的方法.而将PLC与模糊控制相结合,对一温度和相对湿度为控制基准的控制动作分析,并经过对改造机组的运行记录可以看出,采用含湿量代替相对是对作为温湿度控制依据,能有效减少被调区域温湿度波动程度,提高温湿度控制精度,对提高工况的稳定性和控制精度、缩短工况稳定时间是一种行之有效的方法。

参考文献:

[1]刘洪玮,石瑞红.温湿度模糊控制系统的设计[J].工业仪表与自动化装置,2009(08):85-87.

[2]胡宁,赵东标,杨勇生,朱剑英.遗传算法与模拟退火算法混合策略模糊控制的研究[J].江苏理工大学学报,1998,19(01):55-58.

[3]黄伟,熊伟鹏,车文学.模糊控制在风光混合储能微网系统中的应用[J].现代电力,2017,34(01):31-35.

[4]彭勇刚.模糊控制工程应用若干问题研究[D].浙江,浙江大学出版社,2008.

[5]模糊控制表推导过程[DB/OL].2014-08-27.https://wenku.baidu.com/view/ad1a24ad7c1cfad6185fa74b.html.

[6]王国玲,李振宇.基于ARM7嵌入式模糊PID温度控制系统[J].集美大学学报(自然科学版),2013(01) .

[7]王艳,卢斌,问增杰.基于PLC与模糊PI算法的退火炉温度控制系统[J].自动化与仪表,2012(11).

[8]向虹霖.基于PLC的模糊控制应用研究[D].西南石油大学,2010.

作者简介:杨川(1986-),男,山东济南人,研究生,助理工程师,研究方向:工业自动化控制。