盾构隧道近距离侧穿污水泵站的施工控制技术

方诗涛

(武汉地铁集团有限公司, 430071, 武汉//工程师)

近年来,国内外众多学者对盾构下穿地铁车站、桥梁、加油站、地表楼房等建(构)筑物进行过大量研究,提出了多种相关施工控制措施和方法,但尚未见盾构隧道侧穿污水泵房施工控制措施方面的报道。本文结合郑州地铁1号线二期工程3标区间段盾构隧道侧穿郑上路污水泵站施工实例,介绍了盾构隧道近距离侧穿污水泵站的施工难点和风险,提出了高压旋喷桩加固措施和盾构施工控制措施。

1 工程概况

1.1 线路概述

郑州地铁1号线二期工程3标雪松路站—铁炉站区间段的右线长1 448 m,左线长1 426 m,其盾构隧道侧穿郑上路污水泵站(里程DK8+438.798—450.798)。线路在出车站88 m,即盾构第58环进入污水泵站区域,第78环出污水泵站区域,总计约30 m,其中距污水泵站最近的是第66环—71环,约3.24 m。盾构隧道与污水泵站的位置示意图如图1所示。

图1 盾构隧道与污水泵站的横断面关系图

污水泵站是一座排水抽升设施,主要功能为解决郑上路的污水出路,于2005年竣工。泵房内有3台固定式潜水排污泵、1台移动式潜水排污泵。泵站为现浇钢筋混凝土结构,泵站埋深5.0 m,净空直径9 m,墙厚0.5 m,地面结构为长方形结构,长10.21 m,宽6.25 m,房屋四角为独立柱支撑,现浇混凝土结构,0.5 m×0.5 m,埋深0.5 m。

1.2 水文地质情况

盾构机侧穿污水泵站时穿越的地层为黏质粉土,土性较好。盾构隧道最大埋深为18.77 m,其地下水类型为孔隙潜水。勘察资料显示,该地层近3—5年内最高地下水位为40.0 m,水位变化幅度约2.0~3.5 m。

1.3 隧道参数

盾构隧道衬砌管片环由6块通用混凝土预制管片组成,包含1个封顶块、2个邻接块、3个标准块,楔形量45 mm。管片为C50混凝土,内径5.4 m,外径6.0 m,管片幅宽1.5 m,设计厚度0.3 m。左右盾构隧道中心间距13.3 m,净距7.3 m,中心最大埋深均为18.77 m。污水泵站距离隧道左线边线为3.24 m。

2 盾构侧穿污水泵站风险辨识

调查资料显示,污水泵站与普通建筑物均为混凝土结构,但污水泵站无地下基础,容易受地层变化而变化(沉降、倾斜、裂缝等)。污水泵属于本地区的污水枢纽中心,一旦污水泵暂停工作将造成整个地区排污不通畅,给正在施工的隧道和车站造成严重危险。盾构侧穿污水泵站的风险主要包括以下两个方面。

(1) 污水泵井倾斜。土体被盾构机消减流失之后引起的土体变化致使泵井产生变形,同时在受力不均的情况下会使泵井的挠曲变形和内力随着开挖面的临近而增加。在垂直隧道方向,当盾尾临近的时候,盾尾脱空的卸荷作用将会引起周围土体产生较大的趋于盾构方向的水平位移,从而带动泵井向隧道方向移动,并随着开挖面的远离渐渐变小直至最终稳定。长杆状的桩基础在轴向受压和横向受剪的作用下挠度会增大,致使井基础可能产生弯曲。当挠度过大时表现在地面上就是泵井基础倾斜。

(2) 基础沉降。泵井的基础沉降有两个方面的原因: ① 盾构掘进时刀盘转动及土仓压力所施加的外应力对泵井周身的土体有所干扰,导致井基础可能产生沉降; ② 当盾尾临近的时候,盾尾脱空的卸荷作用将会引起周围土体向盾构隧道方向(远离泵井基础方向)发生水平位移,导致井周围土体对井的压力减小,从而导致摩擦力减小。

根据相关规范[7]判定,盾构侧穿污水泵站的风险为II级。

3 盾构掘进数值模拟

3.1 材料参数和计算模型

采用有限差分法软件FLAC3D对盾构侧穿污水泵站进行数值模拟。考虑盾构的影响区域,取模型尺寸如下: ① 长度沿盾构掘进方向取10D(D为盾构直径),即10×6 m=60.0 m; ② 宽度从两盾构隧道中心线向两侧取至盾构外6D,即7.3 m+6×6 m=43.3 m; ③ 高度从地表向下取至盾构隧道底以下3D,即11.6 m+6 m+3×6 m=35.6 m。

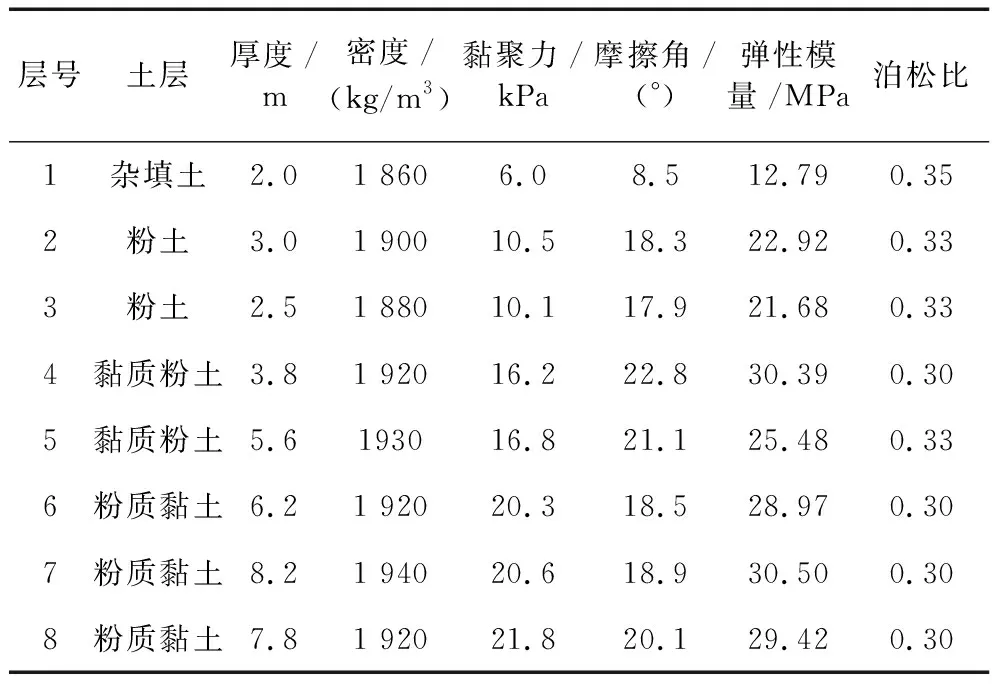

盾构施工影响范围内地层土体主要由杂填土、粉土、黏质粉土、粉质黏土组成,其主要物理力学参数见表1。

表1 隧道区间土层主要物理力学参数

计算模型:泵房、盾构管片和高压旋喷桩均按照线弹性体考虑,土体按照弹塑性体考虑,采用莫尔库仑塑性模型。

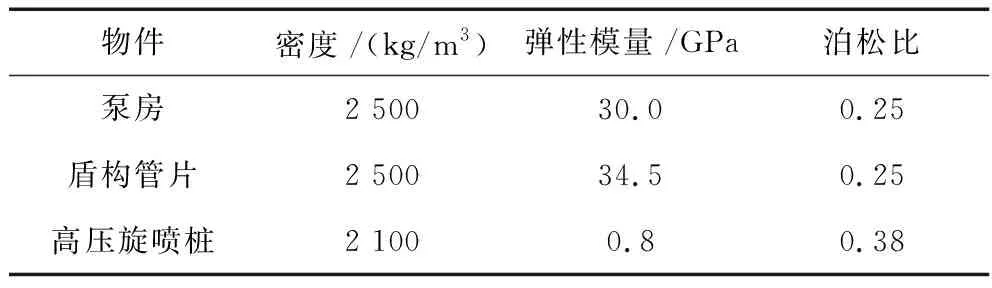

泵房由混凝土现浇而成,长、宽、高分别为10 m、10 m、5 m,厚度为0.5 m,材料按C30混凝土考虑;盾构管片材质按C50混凝土考虑。泵房、盾构管片和高压旋喷桩的主要物理力学参数见表2。

表2 泵房和盾构管片材料主要物理力学参数

3.2 盾构下穿引起的沉降分析

对泵房的数值模拟作如下简化处理:不考虑上部结构和污水管,而是将其等效为附加荷载施加于泵房结构。经现场调研,荷载值取80 kPa。

计算模型的约束如下:底边界采用固定约束(即不产生任何位移),四周边界采用法向约束(不产生法向位移),上边界和盾构内边界均为自由(位移不受约束),在竖向施加重力加速度。

取4个工况:工况1——不进行高压旋喷桩加固,左线通过;工况2——不进行高压旋喷桩加固,双线通过;工况3——进行高压旋喷桩加固,左线通过;工况4——进行高压旋喷桩加固,双线通过。

通过数值模拟,得到盾构开挖前、后的沉降差,即盾构掘进引起的地面最大沉降。4个工况同一断面(泵房中间位置5.0 m处)的地表沉降曲线(沿横向,即垂直于盾构掘进方向)如图2所示。

a) 工况1

b) 工况2

c) 工况3

d) 工况4图2 盾构施工引起的地表沉降曲线

由图3可以发现:

(1) 未采取加固措施时,工况1的地表沉降槽曲线呈左右对称的V形,最大地表沉降值为-9.41 mm;工况2的地表沉降槽曲线则呈左右对称的W形,最大值为-11.07 mm,略大于前者,说明双线盾构施工存在着相互影响。

(2) 采用高压旋喷桩加固后,工况3的地表沉降槽曲线基本呈左右对称的V形,形状不如工况1有规律,高压旋喷桩后面的沉降值明显减小,最大地表沉降值为-8.91 mm,略小于工况1;工况4的地表沉降槽曲线基本呈左右对称的W形,形状也不如工况3规则,最大地表沉降值为-10.66 mm,也略小于工况2。

(3) 隧道两侧4D之外区域的地表沉降为零,地表最大沉降发生在两个盾构隧道的正上方区域,也就是说,地铁盾构掘进施工的影响区域主要集中在每个盾构隧道中心线左右两侧的4D范围之内。

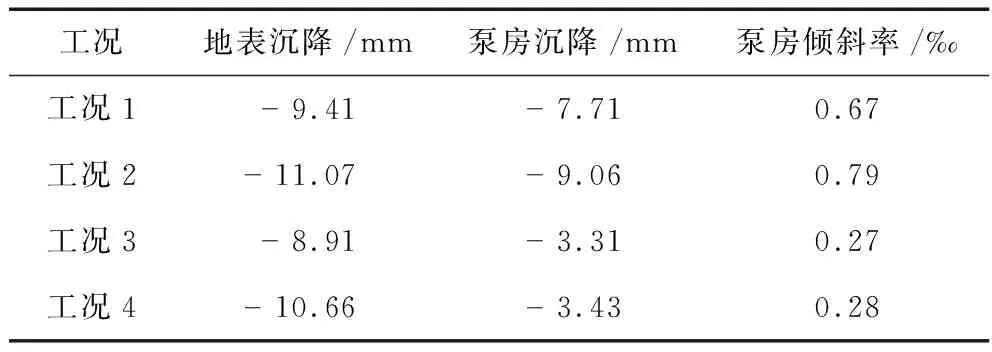

通过计算得到的4个不同工况下地表与泵房的最大沉降数值如表3所示。

表3 地表与泵房最大沉降数值(数值模拟)

由表3可以看出,未采取加固措施时,泵房为I级风险源,泵房的最大最大倾斜率为0.79 ‰。根据相关规范[8],最终确定泵房的最大倾斜率控制值为1.0%,地面累计沉降控制值为-15.0 mm,沉降速率报警值为-2.0 mm/d,最大累计沉降控制值为-12.0 mm。表3给出的计算结果中,未采取加固措施时泵房的最大沉降为-9.06 mm,接近报警值12.0 mm;而采取加固措施后,最大沉降减小至-3.31 mm,降低了62.4%,加固效果非常理想,满足了相关规范[8]的要求。

4 盾构施工过程控制措施

为确保盾构能够安全侧穿污水泵站,在掘进之前对污水泵站及污水管采取保护措施,严格控制盾构掘进参数,加强实时监测手段,通过监测数据分析动态调整给定的施工技术措施。

4.1 污水泵站预加固措施

现场勘察和相关调查资料显示,污水泵站基础为钢筋混凝土结构,污水泵站基础尺寸为10 m×10 m,盾构隧道从污水泵站南侧侧面穿过。控制措施为对污水泵站区域和隧道正上方污水管进行加固,具体加固形式如图3所示。

图3 污水泵站加固示意图

加固方式选择旋喷桩加固,水平加固范围为沿隧道平行方向长30 m、宽1.5 m,竖向加固范围为从隧道底下3 m至顶,高压旋喷桩与盾构外边线的距离为0.8 m。污水管加固为宽度从左侧3 m到右线右侧3 m范围,斜向打孔,角度控制在45°~60°,加固长度为为21 m,加固深度约为3.7 m。加固后的土体应有良好的均匀性、止水性、自立性及稳定性。其渗透系数k≤1.0×10-7cm/s,无侧限抗压强度qu≥1.0 MPa。

根据前期掘进试验及经验,旋喷时的技术参数设为:水压力26~30 MPa,流量70~80 L/min;压缩空气压力0.6~0.8 MPa,流量1~3 m3/min;水泥浆压力1.5~2 MPa,流量90 L/min,水灰比1:1;旋喷管提升速度8~12 cm/min,旋转速度8~12 r/min;水嘴直径16 mm,喷嘴夹角180°;水泥用量70.65 kg/m。

4.2 盾构掘进控制措施

4.2.1 掘进线距控制

由于左右线盾构隧道同时掘进且距离间距太小时对污水泵站的影响较大,因此,施工过程中要严格制定控制措施,确保左右线距离在控制范围内。其目标是保证先施工引起的隧道地表沉降稳定后再施工的另外一条线,间隔时间不少于1个月。这样可以充分保证地面的稳定和泵站的沉降、位移及倾斜可控。

4.2.2 渣土改良措施

完整的渣土改良方案有利于隧道的快速和匀速施工,不留下安全隐患。泡沫剂的使用是常见的改良方法,但泡沫剂的使用成本是关键。泡沫剂可以依据刀盘扭矩和出渣情况来随时调整参数和配比,并通过盾构机上的泡沫系统注入。根据盾构第24—35环使用泡沫剂的试用情况,确定泡沫剂的使用参数调整如下:原参数为泡沫原液3%、水97%,修正为泡沫原液2%、水98%。泡沫剂使用参数的调整可保证每环泡沫剂注入量为200~400 L/m3,确保渣土的改良效果,使得出土比较顺畅,不仅控制了地表的沉降,同时也降低了对刀具和其他设备的损耗。

4.2.3 施工参数控制

盾构机在黏质粉土地层中掘进,刀盘扭矩和螺旋机扭矩会偏大,切削的渣土表现出表面光滑核心不吸水现象,造成渣土在皮带上打滑而压住皮带。为此,可加分散型泡沫剂改良渣土,并设刀盘扭矩为2 300~2 600 kN·m,推力为1 300~1 500 t,螺旋机扭矩为50~65 kN·m,掘进速度为65~75 mm/min。

4.2.4 同步注浆

为了使同步注浆浆液不对管片造成损坏,施工之前需严格制定试验措施,保证浆液在理论情况下满足要求。设浆液配合比=水∶水泥∶砂∶粉煤灰∶彭润土=7.6∶1∶17.8∶8∶1.6;注浆体积量按照计算值的1.3~1.8倍,即Q=3.3~4.5 m3为合理值,压力控制在0.25~0.3 MPa。

4.2.5 二次注浆

盾构在通过风险源期间提前制定特殊管片,管片中间增设增设补注浆孔,同时划定增设注浆孔的范围,及时完成补充注浆。通过试验研究和理论分析确定,多次补充注浆从盾尾后第4环管片开始依次注浆,压力依照比同步注浆压力稍高出0.01~0.03 MPa进行控制,同时补注浆管应带有止逆阀。试验浆液参数为:补充浆液体积比=水泥浆∶水玻璃=2∶1;质量比=水∶水泥=1∶1。

4.3 盾构姿态控制措施

4.3.1 盾构机姿态调整

盾构机姿态的变化直接影响到土体原始应力的变化,因此掘进姿态控制是盾构施工技术的重点。实际上,掘进时盾构机呈蛇形前进,此时如果盾构机的运动轨迹上下波动和左右波动幅度过大,会加剧土层扰动,造成地表土体变化,影响土体的原始应力,引起地表沉降。因此,在掘进过程中应控制盾构机的掘进姿态,做到缓纠慢调,使盾构机掘进轴线拟合设计轴线,轴线偏差控制在±50 mm以内。一旦出现偏差应及时停机,待制定合理的纠偏方案,再按照方案逐步纠偏,并根据需要设置合适的掘进速度。

4.3.2 盾构机姿态控制

为了减少盾构机姿态波动对地层的扰动,在穿越污水泵站过程中应做到: ① 提前了解设计曲线(如转弯半径、设计坡度),做到心中有数,有的放矢; ② 盾构机掘进之前检查测量系统是否工作正常,如有异常及时通知测量人员完成校准; ③ 盾构机掘进时尽可能使盾构机前进线和设计轴线接近。通常做法是通过计算机将盾构机的实际位置和姿态与设计轴线进行比较,找出偏差数值后进行修正,使盾构机位置和姿态尽可能保持稳定。盾构姿态控制值为:垂直-20~0 mm、水平0~20 mm。如果超出控制范围立即汇报并停止掘进,得到新的掘进指令后再进行掘进。

4.3.3 地面沉降监测

建筑物沉降、地表沉降及水平位移为主要监测项目。通过24 h巡视查看地面是否存在下陷,泵身是否产生裂缝。掘进期间,24 h观测水位,如泵站内积水应及时抽排,确保泵站内无水。

5 监测数据分析

5.1 旋喷时数据分析

监测数据显示泵房在旋喷加固过程中无变形,说明旋喷加固措施安全合理。

5.2 盾构穿越数据分析

在地铁盾构掘进施工之前,对污水泵房及盾构对应地表布设沉降监测点,部分测点如图4所示。

盾构左线在2005年3月28日—4月12日侧穿泵房,右线在4月22日—5月2日侧穿泵房。左线盾构施工时,控制掘进速度,对地表和泵房进行沉降监测分析,获得经验参数后,右线盾构掘进速度适当加快。盾构掘进期间泵房沉降曲线如图5所示。

3月29日,盾构刀盘距建筑物10 m时,建筑物沉降呈上抬趋势,最大累计值为0.82 mm。4月1日,刀盘下穿建筑物时段,泵房沉降呈明显下沉趋势,日变量最大值为-1.03 mm(测点JCJ-1)。4月2日,盾构拼装至第68环,刀盘位于第72环,此时盾构机已完全拖出污水泵房,污水泵房的沉降日变化量有所增大,最大日变量为-0.69 mm。4月9日,污水泵房的沉降测点数值呈持续增长趋势,日变化量为0.10 mm。4月10日—4月12日,污水泵房沉降变化速率在缓慢减小。4月12日后,数据显示泵房沉降趋于稳定,最大沉降值为-2.81 mm。

图4 污水泵房及地表沉降监测点布置图

图5 污水泵房沉降曲线

4月22日,右线盾构侧穿污水泵房期间,污水泵房的沉降在逐渐增大。5月7日,污水泵房的沉降变化逐渐趋于稳定,但测点JCJ-1的沉降变化值依然是最大,为-3.77 mm。根据施工工序安排,右线盾构施工时,由于其他因素,造成污水泵房的沉降变化值为-0.96 mm。

盾构隧道双线依次侧穿污水泵房时(对应于数值模拟的工况4)的沉降监测主要依据监测数据。盾构隧道由于存在对称性,地面布设监测点也相应存在对称性,因此,本次研究分析主要选取断面测点为DB75-1—DB75-6,共6个测点。对地表沉降值进行汇总,并绘制双线侧穿后地表沉降曲线图,如图6所示。

图6 双线侧穿后地表沉降曲线

实时监测数据分析显示,双线侧穿后地表的沉降曲线与污水泵房的沉降曲线相似,其累计沉降曲线如图6所示。通过图6可以看出,沉降量最大累计值为-8.65 mm,但累计沉降量随隧道轴线垂直距离的增大而减小。图6中沉降监测点依次为DBZ75-1、DBZ75-2、DBZ75-3、DBZ75-4,与隧道轴线距离由近到远,沉降值累计最大依次为-1.89 mm、-3.19 mm、-6.38 mm、-9.51 mm。通过图7可以看出,越靠近隧道中心线,沉降量变化越大,与地表沉降槽曲线的数值模拟曲线相一致。盾构隧道左线在4月2日—4月8日穿越污水泵房时,地表沉降变化最大沉降量为-6.90 mm;盾构隧道右线在4月25日—5月1日穿越污水泵房时,最大地表沉降量为-9.51 mm,同时地表产生瞬间(增加)沉降值(-2.86 mm),说明盾构隧道左右线同时施工或者依次施工时相互之间存在影响。

由图5和图6可知,实测左线穿越泵房时的泵房和地表沉降曲线大致可划分为以下4个阶段:

(1) 第1阶段是在盾构到达该断面之前。此时若盾构控制土压不足或过大(期间总推力一直保持在1 100~1 400 t),则该断面正前方因土体塑性变形引起建筑物和地表的隆起或沉降,最大变化量在1~-2 mm之间。

(2) 第2阶段是盾构机在通过该区间风险源时。由于区间线路轴线的纠偏、刀盘对土体的超欠挖、盾构设备与土体的摩檫等原因,引起建筑物和地表沉降,最大变化量在-2~-3 mm之间。

(3) 第3阶段是盾构机通过该断面后。由于土体产生弹塑性变形,衬砌后面的空隙不能及时充填,造成地层应力释放,进而引起建筑物和地表沉降。该阶段是地表沉降变形最大阶段,最大日变量在-3~-4 mm之间。因此,盾体脱出管片之后,应根据变化量及时进行二次注浆,阻止周围土体再次下沉。

(4) 第4阶段是盾构机通过该断面后发生的后续沉降。后续沉降在砂性土或密实硬黏性土中基本不会发生,而在软弱黏性土地层中最为明显。本文实例场地地质条件属于前者,故地表后续沉降量微小。

图5和6中实测泵房和地表最大沉降分别为-3.77 mm和-9.51 mm,与数值模拟结果-3.43 mm和-9.06 mm基本接近。通过对比分析,两者数据相差不大,表明数值模拟是合理的,所制定的盾构穿越风险源控制措施是可行的。

6 结论

(1) 污水泵房为混凝土结构,属II级风险源,与左线隧道的竖向净距为5.16 m,水平净距为3.24 m。为保证盾构施工的安全,采取了在泵房与盾构隧道之间设置高压旋喷桩的加固措施。

(2) 采用FLAC 3D软件建立三维模型,计算设置和不设置高压旋喷桩时盾构和地表的最大沉降。计算结果表明,采取高压旋喷桩加固措施后,泵房最大沉降-3.43 mm,减少了62.4%,有效地控制了泵房沉降和变形。

(3) 盾构隧道掘进完成后,通过对泵房和地表的监测显示,污水泵房周边地表的最大沉降量为-9.51 mm,污水泵房的最大沉降量为-3.77 mm,均未达到预警值上限,说明对风险源进行的高压旋喷桩预加固措施有效。