热管技术与煅后焦烟气的节能环保综合治理

谈双根, 郑 璇, 沙海涛, 陆建宁, 董人和,3, 刘小平,3, 李菊香,3

(1. 镇江焦化煤气集团有限公司,江苏 镇江 212003; 2. 南京华电节能环保设备有限公司, 江苏 南京 211162; 3. 南京工业大学,江苏 南京 211816)

引 言

目前,铝业是国际上产能最大的电化学工业之一;全球的铝产量仅次于钢,居各种有色金属之首。全球对铝材料的需求仍呈现大幅增长的趋势。炭素阳极是铝电解生产过程中非常重要的电极材料;炭素阳极的生产过程包括煅烧、成型、焙烧、组装。煅烧工艺是炭素阳极生产的最初及最重要工艺阶段,在煅烧过程中,由于以碳氢化合物为主要成分的挥发分煅烧及部分粉焦的烧蚀,产生一定量的高温废气,这些废气中的热能,除了部分用于物料煅烧过程中的加热得到利用外,大部分随废气排出。每产1吨煅后焦,可产生950 ℃左右的烟气量约4000 m3,相当于约310 kg标煤的发热值。实现炭素工艺煅后焦烟气有效的节能环保综合治理,是保障炭素工业发展的关键之一。

1 传统的治理方法

1.1 局部余热回收

炭素煅后焦烟气局部的余热回收仅仅优于直接排放的传统工艺。在煅烧炉的烟气出口引入导热油锅炉,烟气进入导热油锅炉后与炉管内的导热油进行热交换,导热油被加热到所需的温度,烟气从约950 ℃降到350~400 ℃后再排放,或将350~400 ℃的烟气再进入水预热器进一步进行余热回收,最后降温至约200 ℃经引风机引入烟囱排空。

导热油作为循环热媒,其吸收烟气的热量用以产生低压蒸汽,所生产的低压蒸汽小部分供生产、生活用外,大部分排入大气。目前,中国许多已经建成使用或正在建设的延迟石油焦煅烧项目,均采用这样的工艺流程;此法除了浪费能源、工艺蒸汽的冷凝水不能回收外,蒸汽的排放还产生严重的噪音污染。

1.2 余热蒸汽发电

煅烧炉排出的950 ℃左右的高温烟气经蒸汽余热锅炉,产生450 ℃左右的中、高压过热蒸汽供发电或工艺使用;经过蒸汽余热锅炉降温后的烟气温度通常为180 ℃左右,由引风机送入烟囱排入大气。目前,中国已有较多相关企业采用了这种工艺。

2 综合治理工艺

2.1 工艺思路

近些年来,随着国家对企业的环保要求越来越严格,对烟气进行脱硝、脱硫等的环保处理也被提到议事日程。目前的中温(350~380 ℃)SCR脱硝技术已较为成熟且被广泛应用,为此,如下的节能环保工艺应运而生:煅后焦烟气先进入余热锅炉的高温段,降温至350~380 ℃进入SCR脱硝反应器,后再进入余热锅炉。

在对煅后焦烟气进行上述的节能及脱硝治理后,为了达到对烟气的脱硫治理,再将180 ℃左右烟气引入湿法脱硫反应器。在中国,脱硫技术分为多种,包括炉内脱硫和烟气脱硫,其中的烟气脱硫又包括干法脱硫、半干法脱硫、湿法脱硫,而脱硫效率较高且技术较为成熟的是湿法脱硫;由于湿法脱硫对原烟气的进塔温度点要求较苛刻,同时为了节约脱硫成本,要求原烟气的温度必须低于150 ℃。为了达到对煅后焦烟气的高效、全面的综合环保治理,首先对煅后焦烟气的降温节能提出了更高的要求,其中最为困难的节能环节就是将煅后焦烟气从约180 ℃降温至约150 ℃的工艺阶段,即必须对煅后焦烟气进行深度节能。

2.2 工艺措施

为解决以上问题,南京华电节能环保设备有限公司独家研制出了一种利用热管技术来达到炭素煅后焦烟气深度节能、高效全面环保综合治理的新技术,系统流程如图1所示。

图1 煅后焦烟气综合治理流程

(1) 工艺流程

烟气系统:~950 ℃废气→高温蒸发器→过热器→脱硝反应器→低温蒸发器→径向热管省煤器(降温至约170 ℃)→相变省煤器(降温至约150 ℃)→引风机→湿法脱硫塔→放空。

汽水系统:常温软化水→泵→相变省煤器→除氧器→给水泵→径向热管省煤器→汽包(高温蒸发器、低温蒸发器)→过热器→用户用汽部门。

整个工艺流程中,过热器和脱硝反应器的位置视过热蒸汽的温度要求可以调整。高温蒸发器带有烟气温度调节装置,以保证进入SCR脱硝反应器的烟气温度符合高效脱硝的要求。余热回收系统产生的过热蒸汽可作工艺用或送至汽轮机发电。

图2 径向热管工作原理

(2) 径向热管省煤器,其工作原理如图2所示。暴露在烟气中的径向热管外管,采用高频焊螺旋翅片来强化传热,因而设备的传热效率高、设备紧凑、烟气流动阻力相对较小;由于烟气侧的传热面积远远大于管内水流的传热面积,所以能有效提高烟气侧的壁面温度,可避免省煤器内部出现烟气的低温腐蚀;径向热管具有很高的等温性能,不凝性气体对其影响极小,传热性能相对较好;热量由烟气传输到水,完全由热管元件完成,水被间接加热,烟气与水完全隔开;系统中热管元件相对独立,单根或数根损坏也不会造成冷热流体的串流,提高了系统运行的可靠性;省煤器中的水在内管内流动,因此具有很好的承压能力;由于水路的焊点均在省煤器设备的外部,其操作简单、维修方便。整个系统的热量输送过程不需要任何外界动力,故障率低,效率高。

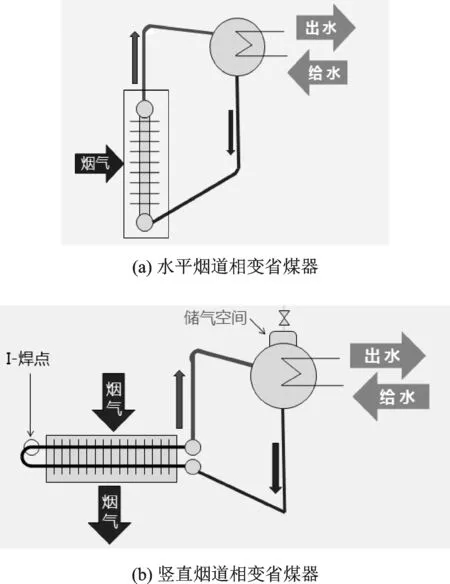

(3) 相变省煤器,其核心的热交换原理仍为热管技术,可将烟气进一步降温至约130 ℃,加热锅炉的常温给水,达到深度节能的目的。相变省煤器由吸热端和放热端通过外连管路组成一封闭回路,如图3所示,其中,吸热端为烟气与热管介质换热,采用的传热面为翅片管,翅片与管壳采用高频电阻焊,

图3 相变省煤器工作原理

焊接紧密牢固,烟气在翅片管外流动,将热量传递给翅片管中的工质;放热端为热管介质与常温给水换热。通过这样的间接换热,达到将烟气降温、冷水升温的目的。

相变省煤器可应用于锅炉的设计及改造中的烟气尾部,布置灵活,可大幅度降低烟气的排放温度,使大量的烟气低温热能被有效回收,产生十分可观的经济效益;在降低排烟温度的同时,保持金属受热面壁温处于较高水平,避免了烟气的结露腐蚀和堵灰,大幅度降低设备的维护成本;省煤器的壁温处于可控、可调、相对稳定,能适应锅炉的燃料品种及负荷的变化;在保留热管换热器高效传热特性的同时,通过适时排放不凝性气体有效再生,大大延长设备的使用寿命。

本工艺最终可使得煅后焦烟气的余热回收利用效率提高约2%。

3 结束语

炭素煅后焦烟气的深度节能、高效环保综合治理技术,已在部分炭素企业得到了应用,使用效果达到了预期的要求,得到了用户及当地环保部门的认可,可作为今后一段时期大多数炭素生产企业借鉴的工艺之一。