汽轮机径向间隙影响因素及敏感性分析

于磊, 张远, 蒋宇

(1.哈尔滨电气股份有限公司,哈尔滨150001;2.哈尔滨汽轮机有限责任公司,哈尔滨150046)

0 引言

汽轮机的径向间隙包括轴封间隙以及叶顶汽封间隙,汽轮机径向间隙的合理化设计,是影响汽轮机热效率和热经济性的主要因素,同时也是汽轮机安全运行的可靠保证。

若通流径向间隙设计过大,级效率就会减少,在一定程度上会影响汽轮机的运行效率。孙启德[1]指出,高压缸叶顶汽封间隙优化值达到0.2 mm,汽缸效率最大可提高2.3%。苑志军[2]指出,高压涡轮叶顶间隙每增加0.254 mm,燃油消耗率将近似增加1%,排汽温度增加10℃。同时,若高中压轴封间隙设计过大,则可能造成汽轮机油中带水;若低压轴封间隙过大,真空系统严密性就会降低。

若汽封径向间隙设计过小,将导致机组运行时产生动静碰磨,使机组振动过大,造成多次无法顺利启机。同时机组持续动静碰磨会造成大轴弯曲,影响关键零部件的寿命。若机组径向间隙设计不合理,没有考虑轴承变形、油膜抬升以及汽缸变形等因素,使机组运行时径向间隙不均匀,将导致机组高负荷下产生汽流激振而无法带满负荷。

综上所述,合理地设置径向间隙是十分必要的。本文总结影响计算汽封径向间隙的因素,并通过对影响因素的敏感性进行分析,从而得到汽轮机运行时影响因素变化对径向间隙的影响。

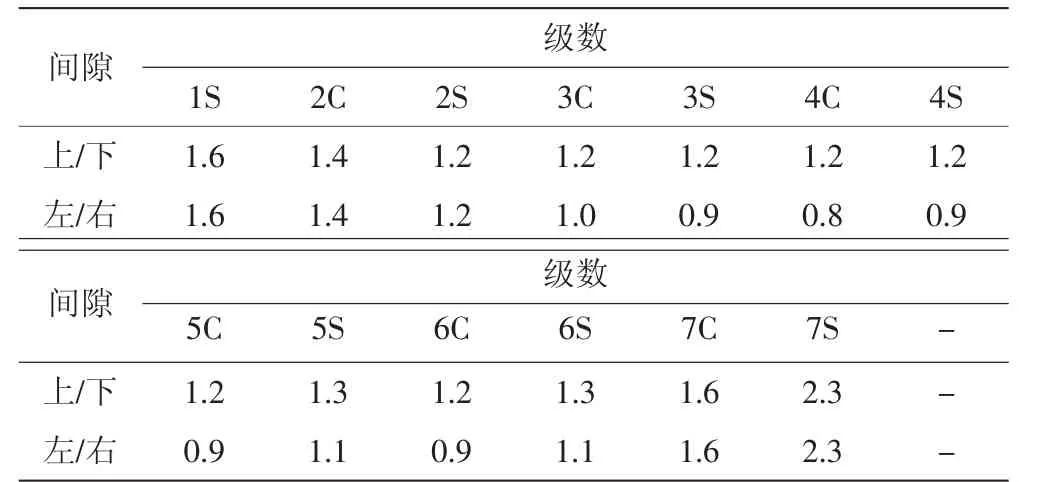

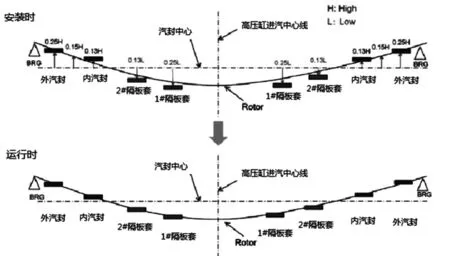

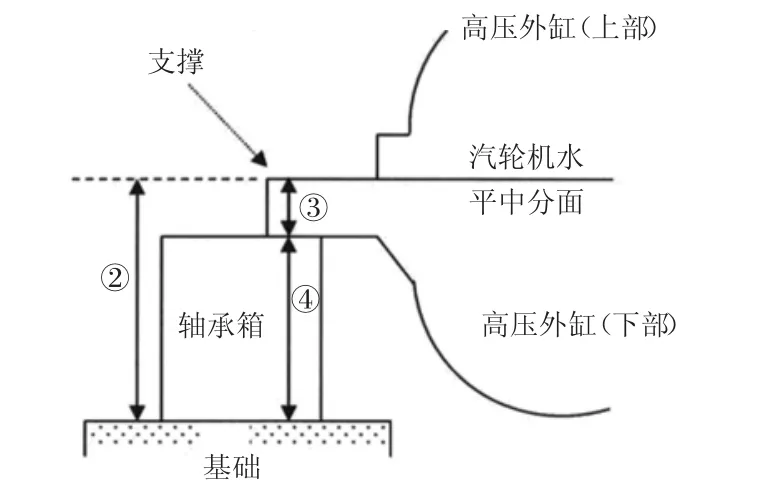

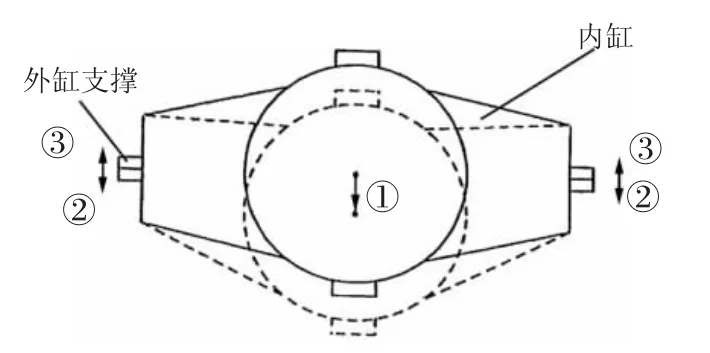

1 安装间隙

安装间隙是冷间隙和偏置的差值。冷间隙是径向间隙的设计值,安装间隙是安装过程中考虑了偏置后的间隙。当考虑转子偏置,静止件的偏置以及转子静挠度后安装间隙不会是上下左右相同的数值,而是椭圆形,这样才能保证运行时静止部件与转子同心。冷间隙的设计值可以通过计算运行时的热间隙进行调整,如运行时的热间隙过大,则间隙余量过大,影响了机组效率,因此适当减小冷间隙设计值;如运行时的热间隙过小,则间隙余量过小甚至产生零间隙或者负间隙,从而运行时会产生碰磨,因此适当增加冷间隙设计值。下面以AP10000为例进行研究。冷间隙的设计值如表1、表2所示,偏置示意图如图1所示。

表1 AP1000冷间隙设计值(高压) mm

表2 AP1000冷间隙设计值(低压) mm

图1 偏置示意图

2 运行时的热间隙

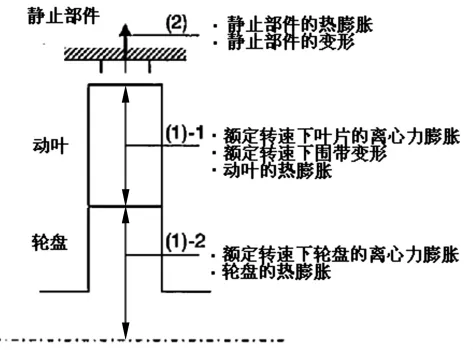

图2 动叶热间隙(即叶顶汽封)

图3 静叶热间隙(即轴封间隙)

安装间隙为各径向间隙的初始状态,运行时由于各影响因素而发生变化,因此运行时热间隙是通过各影响因素计算而得,热间隙具体示意图如图2、图3所示。热间隙的具体计算方法为安装间隙与各影响因素的代数和(使间隙增大的因素为正,使间隙减小的因素为负)。

3 影响径向间隙的主要因素

影响径向间隙的因素主要包括油膜厚度引起的转子提升、轴承座的热膨胀、外缸猫爪的热膨胀、轴承箱的热膨胀、静叶膨胀、动叶膨胀、轮盘的膨胀、静止部件的膨胀、压载引起的内缸支撑挠度、基础变形等。下面详细介绍各个影响因素。

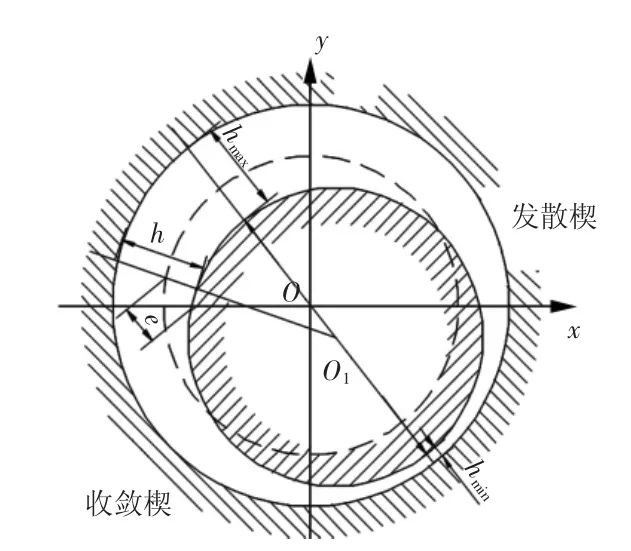

3.1 由于油膜厚度导致的转子提升

图4 油膜厚度所致的转子提升示意图

如图4所示,工作转速下由于油膜厚度的变化使转子升高并有偏心,油膜厚度的变化使顶部间隙减小,底部间隙增大,根据旋转方向左右间隙分别减小和增大。

3.2 轴承座的热膨胀

如图5中的②,轴承座的热膨胀可导致转子提升,使底部间隙增大,顶部间隙减小。这个值可由热胀公式(包含轴承座的高度、温度及线胀系数)得到。

图5 轴承座、外缸支撑及外缸支撑下的径向变形示意图

3.3 外缸支撑的热膨胀

外缸支撑的热膨胀指的是外缸猫爪的热膨胀变形,使底部间隙减小,顶部间隙增大。这个值可由热胀公式得到。

3.4 高压外缸支撑下的热膨胀

外缸支撑下的热膨胀是指支撑高压外缸的轴承箱的热膨胀变形。热膨胀变形的结果使底部间隙减小,顶部间隙增大。

3.5 静叶膨胀

汽轮机运行时,由于温度的提升,会引起静叶的热膨胀,静叶的热膨胀使上下左右间隙均减小。静叶热膨胀计算公式为:

静叶热膨胀=静叶全长×线胀系数×(温度-环境温度)。

3.6 动叶膨胀

动叶膨胀包括以下四项:1)动叶片的热膨胀。动叶片因热膨胀而产生径向增长。动叶热膨胀的结果使得上下左右间隙都减小。采用热胀公式计算。2)离心力膨胀。在工作转速时,动叶因受离心力的作用而产生弹性变形。变形结果使上下左右间隙都减小。3)围带变形。汽轮机转动时,叶片围带受离心力的作用沿径向向外挠曲。变形的结果使上下左右间隙都减小。4)扭转恢复。汽轮机长叶片根据空气动力学要求制成扭转叶片,由于扭转叶片纤维成螺旋线状,旋转运动时其离心力对动叶片产生一个附加扭曲,称为扭转恢复。动叶片的扭转恢复使上下左右间隙减小。

3.7 轮盘的膨胀

汽轮机轮盘的膨胀包括离心力膨胀和热膨胀,膨胀结果使上下左右间隙均减小。可通过有限元计算获得。

3.8 静止部件的膨胀

静止部件的膨胀主要是指汽缸及隔板套的热膨胀,膨胀的结果是使上下左右间隙增大。

图6 压载引起的内缸支撑挠度变形示意图

3.9 压载引起的内缸支撑挠度

如图6中的尺寸①是低压内缸上下半缸压差引起的汽缸支撑的变形,结果是使顶部间隙减小,底部间隙增大。

3.10 基础变形

支撑汽轮机基础的变形,由建筑部门提供。

4 敏感性分析

下面以AP1000高压电端第2级静叶间隙为例,对影响因素的敏感性进行分析。主要针对的影响因素有轴承座导致的转子抬升,轴承箱导致的汽缸抬升以及上下半缸的温差导致的膨胀不均。此三个因素,由于在实际运行过程中较容易发生,轴承温度过高或过低,轴承供油或回油温度过高或过低,以及上半缸温度升高,都会导致计算时使用的温度与实际温度产生差异。

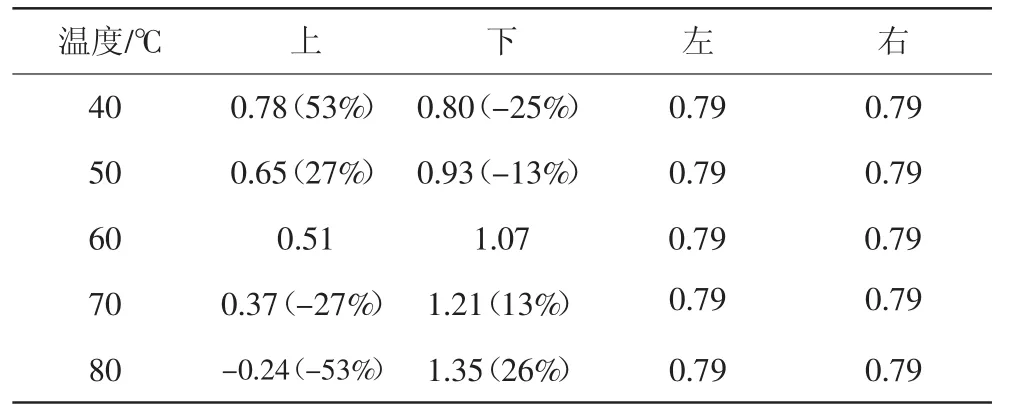

表3 不同温度下运行时的热间隙及变化率 mm

4.1 轴承座的热膨胀

轴承座的热膨胀在计算过程中取的温度为60℃。在实际运行中,轴瓦温度升高或降低,将直接影响径向间隙的计算。温度不同产生的轴承座热膨胀不同对运行时热间隙的影响也不同,具体见表3所示。

说明:括号内百分数为变化率,变化率=(不同温度下的计算结果-60℃的计算结果)÷60℃的计算结果。

通过计算结果我们可以看到,轴承座的温度不同,会对轴承座的热膨胀产生影响,从而对运行时的热间隙影响很大,在温度降低20℃时上间隙增大53%,下间隙减小26%;在温度提高20℃时上间隙减小53%,下间隙增大26%。

4.2 轴承箱的热膨胀

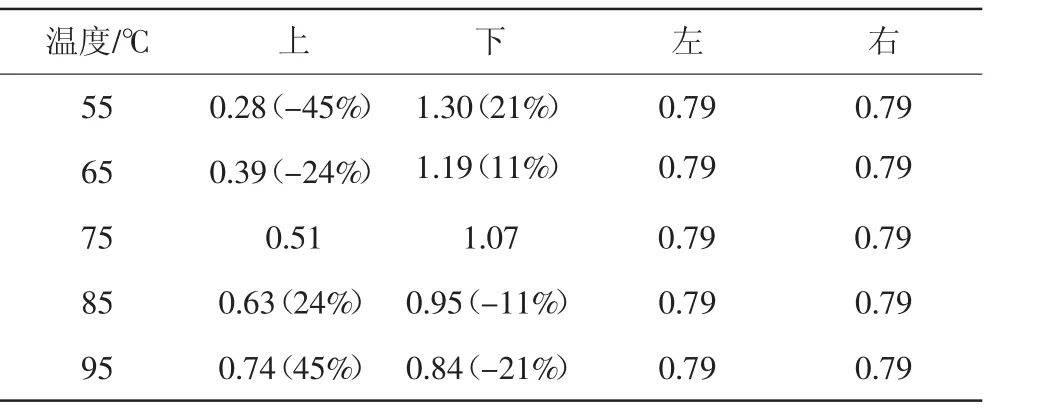

表4 不同温度下运行时的热间隙及变化率 mm

轴承箱的热膨胀在计算过程中取的温度为75℃,轴承箱的热膨胀将汽缸抬升,导致上间隙增大,下间隙减小。在实际运行中,轴承箱温度升高或降低,将直接影响径向间隙的计算。温度不同产生的轴承箱热膨胀不同对运行时热间隙的影响也不同,具体见表4所示。

说明:括号内百分数为变化率,变化率=(不同温度下的计算结果-75℃的计算结果)÷75℃的计算结果。

通过计算结果我们可以看到,轴承箱的温度不同,会对轴承箱的热膨胀产生影响,从而对运行时的热间隙影响很大,在温度降低20℃时上间隙减小45%,下间隙增大21%;在温度提高20℃时上间隙增大45%,下间隙减小21%。

4.3 上下半缸温差不同

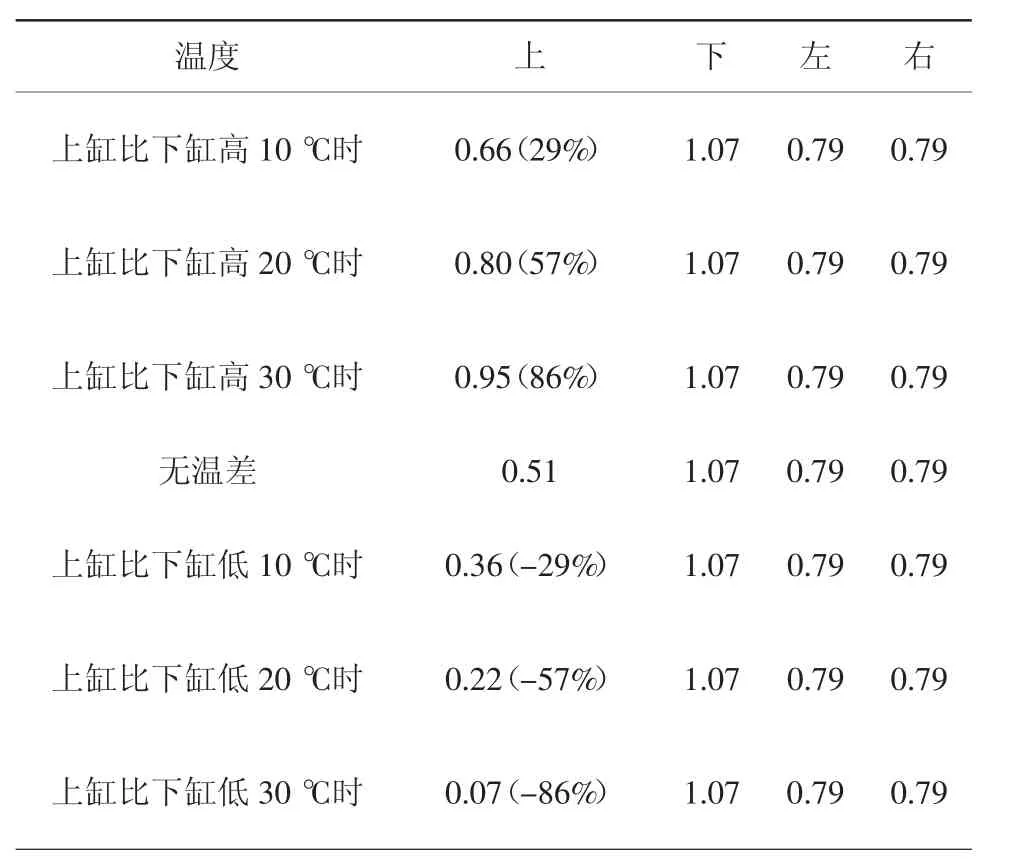

我们在计算上下半缸的变形时,采用的是有限元的计算方法,计算过程认为上下半缸接触的蒸汽温度相同。但往往在机组实际运行中会产生上下半缸温度不同,因此下面计算上下缸不同温差时的机组运行时的热间隙,具体见表5。

表5 上下半缸不同温差时的热间隙及变化率 mm

说明:括号内百分数为变化率,变化率=(不同温度下的计算结果-温度相同时的计算结果)÷温度相同时的计算结果;此处上下缸温差指的是下缸温度不变,上缸温度升高或降低。

通过计算我们可以看到,上下缸的温差会产生上下缸的膨胀不均匀,从而影响了运行时的热间隙。本文仅考虑下缸温度不变时上缸温度上升或下降时对运行时热间隙的影响,其他情况不在此叙述。在上下缸温差达到30℃时,上间隙增大或减小86%。

5 结论

本文通过对汽轮机径向间隙影响因素的分析,以及对影响运行时热间隙的敏感因素进行分析,发现通过合理设置冷间隙,以及在计算过程中充分考虑影响径向间隙的因素,能够使得计算结果更贴近实际运行时的情况。同时,对影响径向间隙敏感性的因素进行分析,发现轴承座热膨胀导致的转子抬升,轴承箱热膨胀导致的汽缸抬升以及上下半缸的温差导致的膨胀不均,此三个因素都会对汽轮机运行时的径向间隙产生很大影响。