烧结机自动配料系统设计

秦兴 李传军 刘永

摘 要:本文结合烧结机配料系统烧以智能称量系统的物料流量检测为基本原理,配料系统的计算机硬件配置、软件配置、网络构建与通信、以及优化控制系统;又说明了给料量配比自动控制系统设计,最后介绍了自动配料系统的实现。

关键词:烧结机;动配料;系统设计

1.前言

配料系统是整个烧结生产的源头,它担负着所有烧结机的混合料供应任务。如果配料系统出现问题,那么整个烧结生产就要被迫停止,如果配料发生偏差,烧结矿质量则会受到影响。

2.配料系统的计算机配置

2.1硬件配置

自动化控制系统是基础级自动化,包括PLC控制装置,HMI监控系统等。该系统由一个操作员站和一个现场控制站组成。现场控制站采用ModiconTSXQuantum系列PLC,分布式网络结构,TCP/IP通讯协议。

2.2软件配置

监控软件采用功能强大的Citect软件,可以实现实时过程监控和监督控制、报警和报警管理、历史数据、统计过程控制等。

2.3网络构建与通信

整个网络分为控制级和监控管理级两级控制。控制层通过光纤将配料PLC与其他系统PLC相连,构成工业以太网环网,通信速率为100Mb/s。配料系统主站通过同轴电缆连接到远程变电站;所有变频器通过MB+网络连接到PLC。MB+子网。监控管理层采用C/S结构,并通过交换机与各个PLC实时通讯。并考虑在主开关上留下另一个烧结机接口和辅助系统接口。如果增加一个工厂级信息管理网络,可以使用光纤以太网通过数据库服务器连接到生产管理网络,实现生产数据的快速查询和共享。

2.4优化控制系统

配料优化控制系统由优化的配料和成分控制系统组成。系统根据原材料分析成分,参与的原材料产品名称,成品分析数据和成品目标成分自动计算配料系统的配料比例,并根据实际情况自动将比例分配给各比例尺用户的需求和生产习惯。优化的配料系统由优化的配比筛选和优化的配料筛选组成:优化的配料筛选包括产品名称选择,手工设定比例和成分预测,成分系统计算比例,实际采用比例,含水量和物料设定量,每种材料的实际用量,故障显示,这部分主要用于监测不同物料;配料筛选的优化包括选矿类型,运行状态,切割的自动/手动设置,配料设定值的偏差,物料供给量的校正,这部分屏幕主要针对监视每个配料秤。

3.给料量配比自动控制系统设计

自动控制系统包括PLC控制器和HMI监控屏幕。HMI监控屏幕显示了六种类型的材料:铁原料,焦炭粉,煤炭,除尘,石灰石和返回矿石。总共有13个材料名称。和料位筒仓。点击屏幕上的垃圾箱可以输入和切出垃圾箱。每个仓的相应仓回收器和皮带秤根据仓的输入和输出来确定仓的开始和停止。

HMI监控画面中的表格显示的自动配料数据可由操作员方便地控制和记录。表中包含原料混合料预混料的总量和实际量,各辅料的比例,各料仓的比例,设定值和出料量的实际值。配料系统的控制方式分为单控制和串级控制。两种控制方法的输入参数不同,但都是通过批处理表输入的。控制程序将自动计算输入数据下的材料数量。

当配料系统选择单一控制时,操作员在料料数量设定栏中输入预混料设定值和其他辅料分配比率,并输入料仓分配比例栏中各料仓所需配比百分比。对于每个输入值,控制程序根据计算方法自动计算每个物料仓的重量。配料系统运行时,根据设定的重量比例称量输入料仓的相应配料秤,不再操作料仓配料秤。当配料系统选择级联控制时,操作人员只需要在料位設定值栏输入预混料设定值和其他辅料分配比例,不需要设置料位分配比例,控制程序基于输入筒仓自动分配比例和相应的待排料量,同时自动分配最终筒仓作为调整箱,用于补偿物料偏差总量的变化确保待排放物料的稳定性。配料系统只进入料仓,当运行中料仓水位低于报警值或配料秤不合格时,料仓将自动切断,控制程序会自动再次自动分配料仓比例。确保饲喂量的稳定性和连续性。

通过单控和串级控制,计算每个料仓的物料设定值。根据设定值,PLC使用内部PID控制器来调整变频器的配料秤的转速。该调整过程形成闭环控制回路。稳定的连续配料以确保系统的实际波动量在允许的范围内。当系统运行过程中出现称重仪表或变频故障时,程序将停止相应的配料秤控制回路并切出相应的料仓。同时,级联控制程序将重新分配料仓比率,单个控制器需要操作员进一步手动调整。

4.自动配料系统的实现

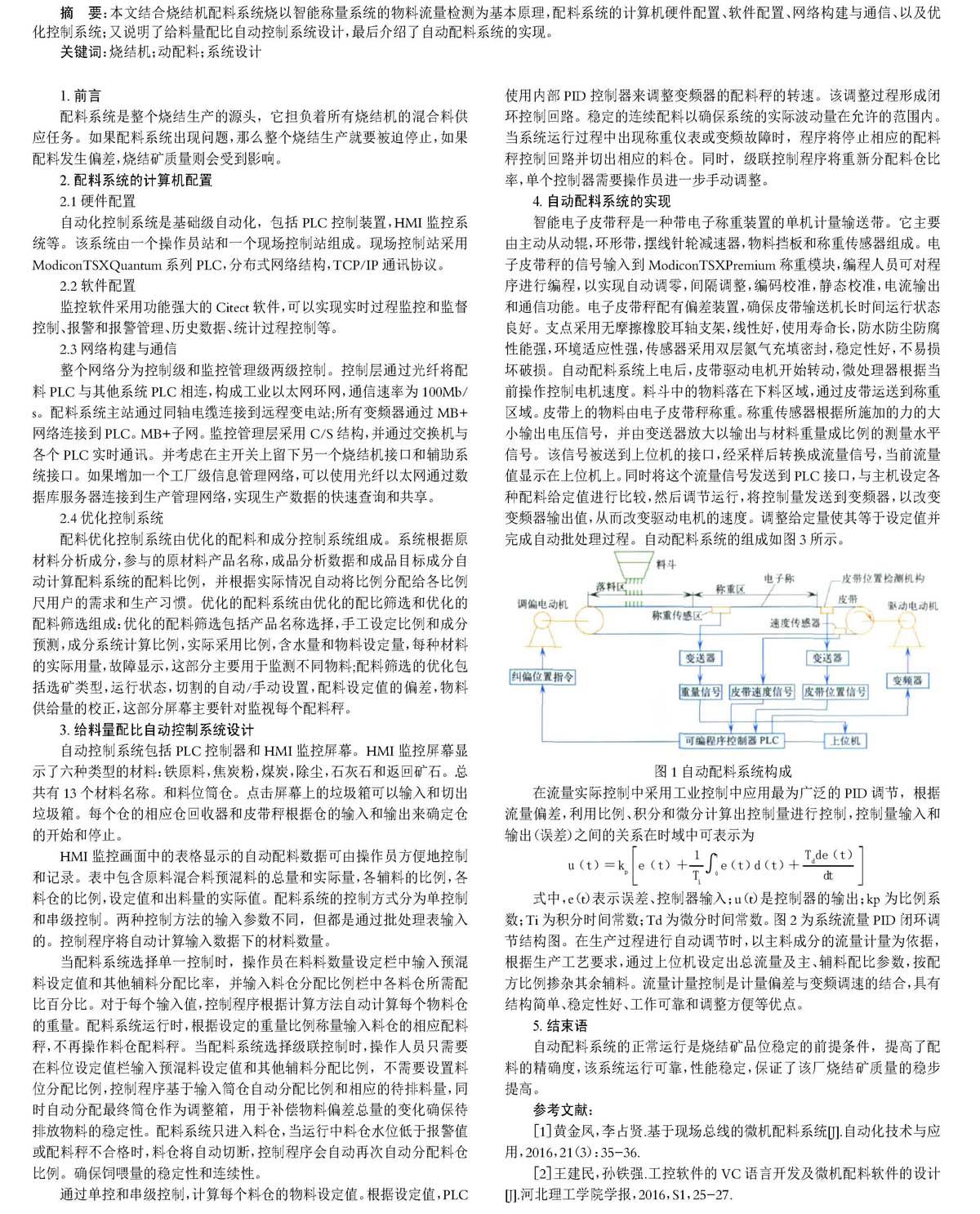

智能电子皮带秤是一种带电子称重装置的单机计量输送带。它主要由主动从动辊,环形带,摆线针轮减速器,物料挡板和称重传感器组成。电子皮带秤的信号输入到ModiconTSXPremium称重模块,编程人员可对程序进行编程,以实现自动调零,间隔调整,编码校准,静态校准,电流输出和通信功能。电子皮带秤配有偏差装置,确保皮带输送机长时间运行状态良好。支点采用无摩擦橡胶耳轴支架,线性好,使用寿命长,防水防尘防腐性能强,环境适应性强,传感器采用双层氮气充填密封,稳定性好,不易损坏破损。自动配料系统上电后,皮带驱动电机开始转动,微处理器根据当前操作控制电机速度。料斗中的物料落在下料区域,通过皮带运送到称重区域。皮带上的物料由电子皮带秤称重。称重传感器根据所施加的力的大小输出电压信号,并由变送器放大以输出与材料重量成比例的测量水平信号。该信号被送到上位机的接口,经采样后转换成流量信号,当前流量值显示在上位机上。同时将这个流量信号发送到PLC接口,与主机设定各种配料给定值进行比较,然后调节运行,将控制量发送到变频器,以改变变频器输出值,从而改变驱动电机的速度。调整给定量使其等于设定值并完成自动批处理过程。自动配料系统的组成如图3所示。

在流量实际控制中采用工业控制中应用最为广泛的PID调节,根据流量偏差,利用比例、积分和微分计算出控制量进行控制,控制量输入和输出(误差)之间的关系在时域中可表示为

式中,e(t)表示误差、控制器输入;u(t)是控制器的输出;kp为比例系数;Ti为积分时间常数;Td为微分时间常数。图2为系统流量PID闭环调节结构图。在生产过程进行自动调节时,以主料成分的流量计量为依据,根据生产工艺要求,通过上位机设定出总流量及主、辅料配比参数,按配方比例掺杂其余辅料。流量计量控制是计量偏差与变频调速的结合,具有结构简单、稳定性好、工作可靠和调整方便等优点。

5.结束语

自动配料系统的正常运行是烧结矿品位稳定的前提条件,提高了配料的精确度,该系统运行可靠,性能稳定,保证了该厂烧结矿质量的稳步提高。

参考文献:

[1]黄金凤,李占贤.基于现场总线的微机配料系统[J].自动化技术与应用,2016,21(3):35-36.

[2]王建民,孙铁强.工控软件的VC语言开发及微机配料软件的设计[J].河北理工学院学报,2016,S1,25-27.