基于eM—Plant的船坞建造系统仿真

章家栋 柳存根 梅见华

摘 要:虚拟仿真技术越来越多的被用于船舶建造研究,利用专门软件对实际造船系统模拟仿真,将使船舶建造周期的研究在低成本和高效率的条件下进行。eM-plant这一仿真软件十分适用于复杂制造系统的设计建模仿真。通过eM-plant对国内某船厂的总组平台和船坞搭载建造过程进行系统仿真建模及建造周期分析,对建造系统的优化工作具有相当重要的意义。

关键词:建造周期;eM-plant;生产建模;系统仿真

0 引言

近年来,经济市场此起彼伏,世界航运格局不断变迁。液货船、散货船、集装箱船、海工装备四大船型是世界造船市场竞争的主要阵地[1]。国内造船厂面临的主要难点就是针对这些多变的船型制造与设计,如何做到快速高效,使我国的造船行业领先于世界。因此,建立一种低成本和高效率,能满足复杂制造系统的设计要求的模拟仿真是当务之急。

随着众多计算机辅助设计软件的出现,通过调研得出eM-plant这一仿真软件具备面向对象控制的灵活性、继承性、层式结构等特点,用于船舶复杂制造系统的设计建模仿真具有一定的优势。能使船厂更加高效、经济,优化了生产活动,提升了建造能力水平,曾强市场竞争力。

1 eM-Plant软件及仿真技术的引入

系统仿真可以笼统地定义为针对一个真实系统的逼近模拟[2]。計算机仿真是针对真实系统在计算机上建立模型,然后在仿真模型上运转和实验这个模型以研究系统的性能的过程[3]。国外在船舶建造水平提升的同时也运用了制造行业常用的仿真方法对生产流程、计划体系、劳动力资源、物流,甚至过程控制进行虚拟建造分析,来实现压缩周期、提升效率、降低成本等目标。

eM-Plant是一款完全采用面向对象方法的离散系统仿真软件,能够分析和优化生产线的多种性能指标,帮助用户评价和规划方案[4]。因此,国内外也有很多学者将其运用在船舶建造领域,建立不同层面的系统模型,从预处理流水线到船坞、码头,钢板原材料逐步成船的建造流程进行系统仿真。

2 建造系统的构建

为了方便地说明eM-Plant的应用,将系统仿真建立在国内某船厂真实生产能力和产品计划的基础上进行分析,为建立准确的生产建造模型,对该船厂的建造系统进行分析。

2.1 建造流程的构建

该船厂为现代化造船模式下的大型总装造船企业。其生产建造流程框架如图1所示。其中分段总组(P阶段)和船坞搭载(D阶段)是船体建造入水前最后两个阶段,是决定了整个建造生产链进度的关键所在,其生产建造既要求节拍明确,又必须拥有柔性化的调整空间,图1所表示的P\D建造阶段就是作为建模仿真的对象系统。

2.2 总组搭载建造特点分析

平台总组建造生产活动是指分段在预舾装及涂装结束后流转至平台胎位进行总段合拢。此阶段包含了总段吊装入坞前的中间产品的全部工作。

船坞搭载建造生产活动则是指平台总段或分段按照搭载网络顺序吊装,在船坞内进行主船体合拢成型。此阶段的工作内容和平台总组大致相同,在主船体合拢后还需完成船舶起浮条件的检验及舱室油漆、外板喷涂等工作。

显然,无论总组,还是搭载,其生产建造的方式明显区别于先行内场流水线式的作业模型,具有自身的鲜明特点。

3 建造系统建模

3.1 平台总组建造胎位模型的建立

平台总组主要的生产工序包括总组定位、装配、电焊、无损探伤、板缝真空、目视检验、舾装件安装、涂装、OTS预修割。在生产建造模型中可以用singleproc 来建模,可以对该工序的施工工时,工序工种需求,协调的管理人员、施工排班等方面进行设定以贴合实际系统。

总组胎位流转的特点是总段一旦入胎,所有工序完成后才会通过吊车搭载入坞。这在模型中等同于总组胎位模型中只要有中间产品未离开,该总组胎位的入口就是关闭状态。为此,总组胎位的模型前端需要设置一个场地的缓冲来模拟涂装堆场的分段储备状态,并用Method 进行胎位入口控制。

3.2 搭载吊装模型的建立

船舶总段完工后将通过龙门式起重机吊装入坞,吊装的方式主要根据总段重量区分为单车起吊和双车联吊两种,其模型如图2所示。

搭载吊装仿真模型中的吊装分流工作主要依靠FlowControl 来完成。模型建立过程中,在中间产品的清单中加入吊装方式的属性“way”,并对FlowControl的退出策略选择根据MU属性选择后续对象。

3.3 船坞建造总流程模型的分析

根据批次产品状态和生产计划,总组胎位共计61个胎位,分为8个管理区域进行作业。

利用eM-plant的层式结构特点,将各平台区域模型、搭载吊装模型、搭载作业区模型组成图3船坞建造总流程模型。

4 系统仿真结果分析及优化

4.1 仿真过程与结果

根据实际生产计划导入模型,进行系统仿真。从统计结果来看,总组计划完成情况较好,有少量总段脱期,搭载方面脱期非常严重。

display中可以看到在8月中下旬积压总段物量较多,最多曾达到19个总段吊装后无人施工状态。此处的波峰导致有多种原因,一方面,总组物量没有错峰后集中在8月中下旬出胎吊装;另一方面,搭载劳动力水平偏弱,无法应对集中的物量,实际出坞周期将延后15天。从系统监控数据可以进一步验证瓶颈问题,如A401-404胎位总组开工有滞后现象,完工的总段在胎位上停滞等待等。

4.2 反馈与计划调整

根据仿真分析结果,对原定搭载吊装计划进行调整、重新调度[5]。将某船型艏部区域12个总段的28个分段进行散吊,坞内大总组。L环和M环搭载缝用模块运输装置进行移位合拢。以此来调整并平衡一部分吊车及劳动力资源,避免生产波峰的产生。

4.3 劳动力分布优化

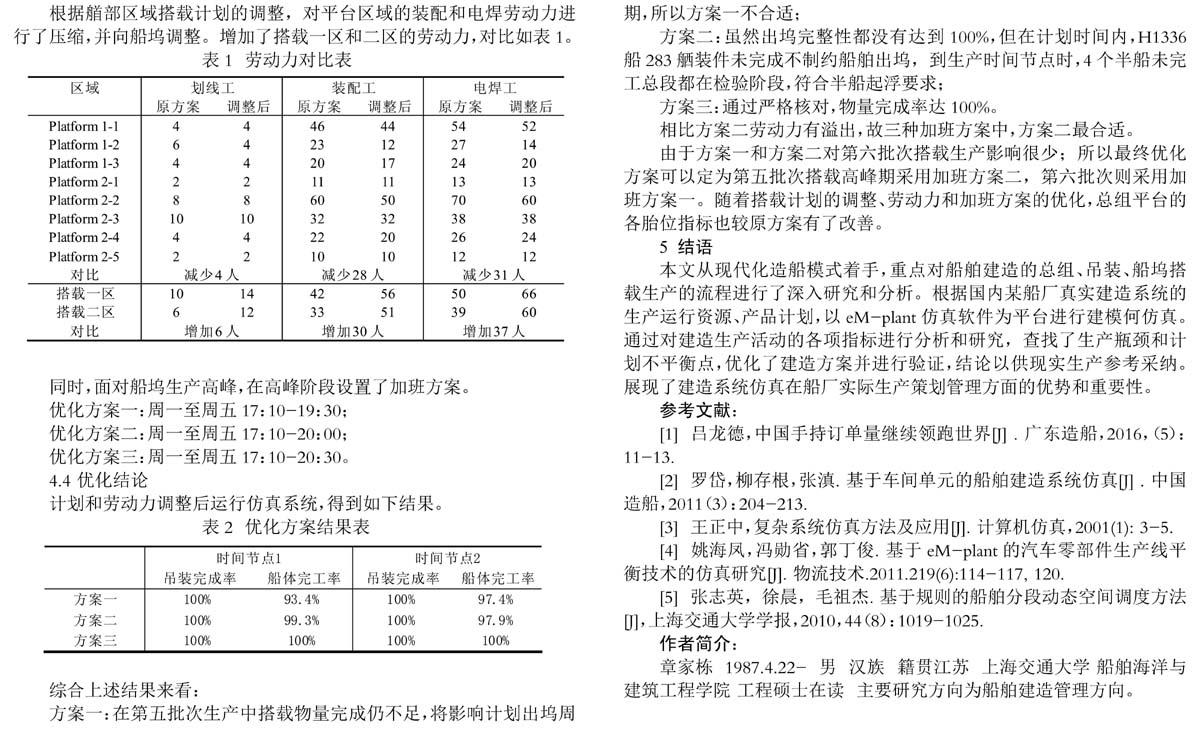

根据艏部区域搭载计划的调整,对平台区域的装配和电焊劳动力进行了压缩,并向船坞调整。增加了搭载一区和二区的劳动力,对比如表1。

同时,面对船坞生产高峰,在高峰阶段设置了加班方案。

优化方案一:周一至周五17:10-19:30;

优化方案二:周一至周五17:10-20:00;

优化方案三:周一至周五17:10-20:30。

4.4 优化结论

计划和劳动力调整后运行仿真系统,得到如下结果。

综合上述结果来看:

方案一:在第五批次生产中搭载物量完成仍不足,将影响计划出坞周期,所以方案一不合适;

方案二:虽然出坞完整性都没有达到100%,但在计划时间内,H1336船283舾装件未完成不制约船舶出坞,到生产时间节点时,4个半船未完工总段都在检验阶段,符合半船起浮要求;

方案三:通过严格核对,物量完成率达100%。

相比方案二劳动力有溢出,故三种加班方案中,方案二最合适。

由于方案一和方案二对第六批次搭载生产影响很少;所以最终优化方案可以定为第五批次搭载高峰期采用加班方案二,第六批次则采用加班方案一。随着搭载计划的调整、劳动力和加班方案的优化,总组平台的各胎位指标也较原方案有了改善。

5 结语

本文从现代化造船模式着手,重点对船舶建造的总组、吊装、船坞搭载生产的流程进行了深入研究和分析。根据国内某船厂真实建造系统的生产运行资源、产品计划,以eM-plant仿真软件为平台进行建模何仿真。通过对建造生产活动的各项指标进行分析和研究,查找了生产瓶颈和计划不平衡点,优化了建造方案并进行验证,结论以供现实生产参考采纳。展现了建造系统仿真在船厂实际生产策划管理方面的优势和重要性。

参考文献:

[1] 吕龙德,中国手持订单量继续领跑世界[J] . 广东造船,2016,(5):11-13.

[2] 罗岱,柳存根,张滇. 基于车间单元的船舶建造系统仿真[J] . 中国造船,2011(3):204-213.

[3] 王正中,复杂系统仿真方法及应用[J]. 计算机仿真,2001(1): 3-5.

[4] 姚海凤,冯勋省,郭丁俊. 基于eM-plant的汽车零部件生产线平衡技术的仿真研究[J]. 物流技术.2011.219(6):114-117, 120.

[5] 張志英,徐晨,毛祖杰. 基于规则的船舶分段动态空间调度方法[J],上海交通大学学报,2010,44(8):1019-1025.

作者简介:

章家栋 1987.4.22- 男 汉族 籍贯江苏 上海交通大学 船舶海洋与建筑工程学院 工程硕士在读 主要研究方向为船舶建造管理方向。