跨高等级航道连续梁桥施工与控制

周琦

(上海城投航道建设有限公司,上海市 200092)

1 工程概况

上海市“一环十射”高等级航道网建设过程中,为满足航道等级提升的要求,大量跨航道桥梁需要进行改建。大跨径预应力混凝土连续梁桥以其良好的经济性、成熟的施工工艺成为跨高等级航道的主要桥型。

恒南路桥是大芦线航道整治二期工程中的一座跨航道桥梁,主桥按照一跨过河布置,采用65 m+107 m+65 m连续梁。桥梁断面为城市次干路双向四车道及两侧非机动车道和人行道,按分离式两幅桥布置,单幅桥宽13.75 m。

每幅引桥均采用单箱单室结构,中支点梁高6.4 m,边支点及跨中梁高3.2 m,中间按二次抛物线渐变,见图1。采用纵、横、竖三向预应力体系,并预留备用体外预应力转向、锚固构造以备远期启用。

2 主要施工工艺

2.1 总体施工工艺流程

连续梁施工总体工艺包括以下流程:

(1)主桥下部结构施工完成;

(2)0号块施工及临时固结;

(3)安装挂篮、压载试验及悬臂浇筑施工;

(4)合龙及体系转换;

(5)桥面系及附属施工。

图1 连续梁主要构造尺寸(单位;mm)

其中墩梁临时固结、挂篮悬臂施工、合龙及体系转换是连续梁施工中的关键工序。

2.2 临时固结方案

为抵消悬臂浇筑施工时可能产生的不平衡力矩,必须对主墩支座设置临时固结体措施,以满足抵抗最大节段可能产生的不平衡力矩。

为确保临时固结的可靠性和安全度,采用在悬浇0#块件与承台之间设钢筋混凝土锁定柱,形成受压体系,并在锁定柱外侧增设8根精轧螺纹钢,在箱梁顶部张拉后形成受拉体系。临时固结设计时考虑了半个节段的不平衡荷载、挂篮坠落、10 a一遇的风速、其它施工不平衡荷载及合龙过程中产生的不平衡力等各种工况及其可能的组合。

临时锁定柱采用100 cm×100 cm钢筋混凝土方柱,设置在承台上,支撑在0#块箱梁腹板底。纵桥向间距为8.8 m,横桥向间距为5.25 m,纵、横向在承台边各设置2根,见图2。为了不至于在集中受力下对底板造成损坏,锁定柱处箱梁底设20 mm厚钢板,使集中应力便于扩散,确保结构安全。 每根锁定柱内部设置8根JL32精扎螺纹钢,标准强度930 MPa,,通长外包Φ50波纹管,下端埋入承台中,上端穿过箱梁腹板在箱梁顶部单端张拉张拉控制应力取0.5 fpk,在挂篮从0#块推出后及时张拉,悬臂段施工至6#块段时复拉一次。

针对例2,台站反馈的操作是:(1)累计值错误,小时降水量无误。点击“数据修改”,在弹出的快速通道中,修正值栏填写正确值(假如正确值是1)“1”,备注信息栏填写“经查证,小时降水量无误,累计降水量应修改为1”,然后点击快速通道中备注信息栏旁边的“提交”按钮提交。

图2 临时固结布置(单位;mm)

2.3 挂篮设计及悬臂浇筑施工

主桥共有11个悬浇节段,长度3.5~4.5 m,节段混凝土方量45.1~64.1 m3,最大节段重量约168 t。

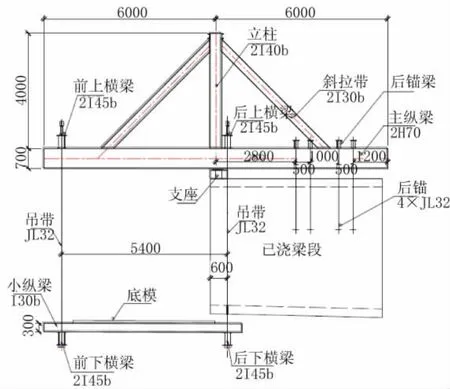

本桥挂篮设计装配式整体移动三角型钢桁架拼装挂篮,主要由主桁系、底模系、外模内模系、前吊系、底锚系、走行系和施工平台七大系统组成。挂篮长度12 m,最大宽度14 m,三脚架高度4.9 m,含模板系统挂篮自重为60.122 t,自重比0.33,满足设计及规范要求,见图3。挂篮使用前按照1.2倍最大节段重量进行预压,实测最大变形19 mm,满足规范要求并消除了非弹性变形。

悬臂施工浇筑混凝土前先按要求调好模板、梁顶面标高,将起落架支撑梁用下支撑销子与吊带锁在一起,并用铁锲来调整标高后锁住。挂蓝施工每节段箱体混凝土采用一次浇筑的方法施工,单个悬臂梁段混凝土浇筑顺序:先底板、后腹板、最后顶板,由悬臂端向已浇梁段进行。混凝土养护达到规定条件后及时按设计要求张拉悬臂钢束。每个节段施工用时约15 d。

图3 挂篮设计图(单位;mm)

2.4 合龙及体系转换工艺

连续梁悬臂施工完成后进行合龙段的施工,是主梁施工难度最大的关键部位,直接影响全桥的安全、质量和进度。按照设计要求,本桥合龙顺序为:先边跨合龙→再拆除中墩临时固结体系→最后中跨合龙。

合龙段混凝土浇筑前,采用体外劲性骨架将合龙口临时锁定,以抵抗混凝土未达到强度前可能发生的温度变化影响。劲性骨架布置在箱梁顶板上方和箱内底板上方靠近腹板位置,每个箱室布置8根,采分别用由缀板连接的2根[40a槽钢,通过预埋钢板和锚筋与待合龙的梁体连接,见图4。

图4 合龙段临时锁定方案示意图(单位;mm)

临时锁定和混凝土浇筑选择在夜间温度较低时进行,浇筑后及时采取保温措施进行养护,达到设计要求时先张拉部分预应力束,养护达到龄期再全部张拉。

3 施工监控要点[1-6]

3.1 施工控制总体思路

连续梁桥每个施工工况的变位达不到目标施工状态的主要原因在于:构件截面尺寸、预应力筋张拉力、材料弹性模量、容重、收缩徐变等参数与计算参数往往有一定的偏差。此外,环境温度、临时荷载以及施工误差等,也会导致主桥结构实际变位偏离设计目标状态。在施工中表现出来的这种理论与实际的偏差具有累积性,如不及加以控制和调整,随着桥梁施工进度,成桥状态最终会显著偏离设计目标,影响成桥后的内力和线形。

本工程采用线形控制与内力控制相结合的方式对主桥的施工过程予以控制。其中线形控制是连续梁桥施工监控的核心,主要每个节段施工中混凝土浇筑、预应力张拉和挂篮前移时的变形;内力监控则是在节段浇筑、合龙、体系转换及二期恒载等关键时刻将连续梁主梁截面内力控制在可接受范围以内,确保结构安全。

3.2 预拱度计算

主梁节段施工过程中,引起主梁变形的主要是节段自重、预应力荷载、施工临时荷载、混凝土的收缩徐变、体系转换、二期恒载铺装等因素的影响,本连续梁的立模高程设置原则如下:

式中:H施和H设分别为施工立模和设计高程;fs为施工过程中收缩徐变对主梁线形的影响,由施工监控有限元模型计算得出,考虑在施工累计变形中;fm为成桥预拱度,由设计图纸给出,本工程除考虑常规的成桥收缩徐变及1/2活载挠度,还针对大跨径连续梁桥常见的长期下挠病害考虑了成桥预抛高;fg为挂篮变形产生的挠度,根据前述挂篮加载试验确定。

3.3 监控结果分析

连续梁施工过程中对主墩沉降进行了持续监测,发现主墩最大累计沉降约2m m且趋于稳定,说明基础未发生不均匀沉降。

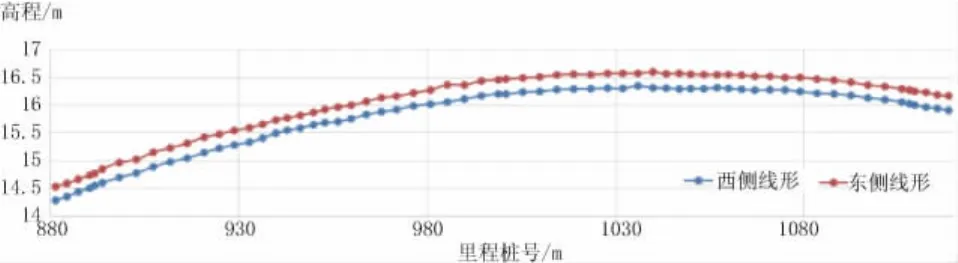

施工过程中对悬浇浇筑时的立模高程进行了全过程监测,立模标高偏差在±10 mm范围内。对各个关键工序时箱梁顶底板应力进行监测,数据与理论计算吻合,主梁受力正常且安全可控,见图 5。

图5 成桥线形监测情况

成桥后对箱梁线形进行实测,除个别点因桥面铺装局部不平整造成凸起和凹陷外,箱梁线形整体平顺,符合设计和规范要求。

4 结语

恒南路桥在施工过程中针对大跨径连续梁桥的特点,对临时固结、挂篮悬浇、合龙与体系转换等关键工序进行重点把控,并通过施工监测进行施工质量和安全控制,保证了工程于2017年初顺利完工(见图6)。

图6 恒南路桥建成实景