浅谈铝车身的维修

◆文/山东 孙星 许伟伟

虽然铝材成本比钢材高,但并不代表全铝车身只能出现在高端品牌车型之上。2014年,美国媒体就报道了丰田通商将联合日本第三大钢企—神户制钢生产用于车身的铝板材料,并向欧美以及日本等多家车企提供服务。鉴于丰田通商与丰田汽车属同一集团,因此丰田汽车将有望率先应用该铝板材料,并在旗下车型普及,而众多的汽车品牌在未来也会很有可能在车身制造中大量使用铝合金部件。

一、铝的特性

铝作为一种常见的金属材料,它具有如下特性。

①具有较强的氧化性,极易与氧气结合,生成氧化铝,防腐性好;

②粉末易爆,最低爆炸极限为30g/m3;

③延展性较强,修复中易产生裂纹;

④熔点低,纯铝熔点为660℃,受热后无颜色变化;

⑤化学性能活泼,在一定条件下易与其它金属离子发生电化学反应,造成接触腐蚀;⑥焊接性能较差。

二、铝车身维修应具备的条件

1.熟悉铝车身各种性能

维修技师不仅对铝材的特性要非常了解,还要对铝合金车身的维修工艺、连接方式与连接形式、粘结剂与铆接工具的性能了如指掌。

2.独立的维修空间和防爆吸尘系统

铝合金板材在打磨过程中会产生很多铝粉,吸入后不但对身体有害,而且在空气中易燃易爆,所以在对铝合金车身进行维修时要设置独立的维修空间和防爆集尘(图1)、吸尘系统(图2),以保证车身修复工作的安全。

图1 集成粉尘抽排系统防爆集尘器

图2 集成粉尘抽排系统防吸尘器

3.专用的维修设备和工具

对铝合金车身进行维修时要采用专业的铝板焊接专用气体保护焊机(图3)和铝外形修复机(图4)。

图3 铝板焊接专用气体保护焊机

图4 铝外形修复机

三、铝合金车身覆盖件维修方法

1.未伤漆凹痕修复

未伤漆凹痕修复时需采用特殊工具,修复方法与钢车身修复方法相同。此方法只适用于车漆未受到损坏的轻微凹陷(如冰雹引起的损伤)。常见的维修方法有胶粘拉伸(图5)、电磁拉伸(图6)、气囊顶压、撬镐修复(图7)等。

图5 胶粘拉伸示意图

图6 电磁拉伸示意图

图7 撬镐修复示意图

2.热修复

当铝合金板件发生较严重变形时,必须利用加热的方法增加铝板的可塑性。如果不加热,施加校正力后会引起铝板开裂。但由于铝熔点较低(通常为660℃),如果加热过量会造成铝材变形或熔化,所以在对铝板进行加热时,应用红外线测温仪监控温度。可用丁烷或乙炔焰加热,也可用电热风枪进行加热(图8),加热温度控制在120~150℃。

图8 电热风枪红外线测温仪

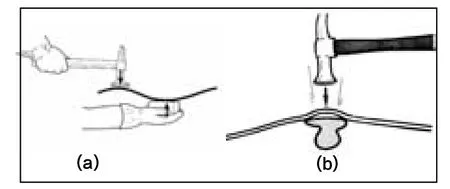

(1)由于铝材的可延展性较强,在受到碰撞后很难恢复到原来的形状和尺寸。修复时维修技师可使用木锤或橡胶锤进行错位敲击,以减少铝材的延伸,如图9所示。同时必须正位敲击、多次的轻敲,否则将会加重铝材的损伤程度。

图9 错位敲击与正位敲击

(2)在铝合金面板修复时也可使用铝整形机对损伤部位进行校整,在修复到位后使用专用工具将介子栽焊螺杆齐根剪下(图10),打磨平整即可。

图10 在介子上安装拉拔环剪短介子

(3)焊接介子片,对变形区域进行拉拔。铝合金面板碰撞变形后受加工硬化的影响很难二次成型,如果强行修复会使损伤部位出现裂纹甚至发生断裂,所以铝板件仅适用于绷紧状态下的控制拉拔,不可以使用冲击工具,如飞行锤、滑锤,但可配合使用组合工具对变形区域进行整体拉拔(图11)。

图11 整体拉拔

(4)当铝合金面板发生延伸时可采取热收缩的方法进行处理。操作时应缓慢冷却收缩部位,不可使其急速降温,从而避免过度的收缩造成板材变形,在这里使用铜触头要比碳棒好些。另外,铝板修复时禁止使用钢质车身修理时所使用的收缩锤或收缩垫铁,以免造成损伤部位开裂。

四、铝车身结构件维修方法

1.焊接

以Fronius TPS2700焊接设备为例(图12),使用的保护气体为纯Ar,Ar+(20%~90%)He;使用铝合金焊丝4043(Al-Si),用于Al-Si和Al-Mg-Si系(6061、6082等)、铸铝和锻铝合金之间的MIG和TIG焊等。5356(Al-Mg-Si)使用Al-Mg系(Mg<5%)合金的MIG和TIG焊。

图12 Fronius TPS2700焊接设备

2.粘接

铝车身的构件大部分是通过粘接或粘接、铆接共用的方式连接在一起的。维修用的胶水一般为双组份结构胶,胶水除了起到连接作用外,还具有防腐、密封的作用。打胶前需对板面需进行清洁、打磨处理。

3.铆接

在进行铝车身零件的粘接、焊接、铆接时,为了连接不能进行点焊的材料通常会使用铆接,因此其作用非常重要。铆接方式一般分为拉铆、压铆两种,铆钉的种类分为抽芯铆钉、空心铆钉、实心铆钉、沉头铆钉及不锈钢抽芯铆钉等。在铝车身修复中,常用的铆接工具一般为自冲式铆接机和拉铆枪,使用铆钉进行铆接的示意图如图13所示,自冲铆钉连接原理图如图14所示,铆接后效果图如图15所示。

图13 不同类型的铆钉铆接示意图

图14 自冲铆钉连接原理图

图15 铆接后效果图

自冲铆钉技术原理及流程:压边圈首先向下运动对铆接材料进行预压紧,以防止材料在铆钉的作用力下向凹模内流动,而后冲头向下运动推动铆钉向下刺穿上层材料。在凹模与冲头的共同作用下铆钉尾部在下层金属中张开形成喇叭口形状以便锁止达到连接目的。

铆接两层相同金属材料时,将较厚的放在下层;铆接两层不同金属材料时,将塑性好的材料放在下层;铆接金属与非金属材料时,将金属材料放在下层。

五、国内铝车身维修现状

1.铝合金在车身上的使用率不算高,仅在几个高端品牌中有大量使用。

2.各个拥有铝合金维修技术的品牌厂家对技术存在保密的现象,铝合金维修技术没有完全被推广。

3.各个使用铝合金材料的汽车厂家对铝合金的维修方法存在差异,对铝合金的维修技术没有形成共识。

4.车身维修技师的理论水平普遍不高,对铝合金材料的物理性能、化学性能认识不够彻底,在维修过程中往往不够严谨,不能按正确的方法开展维修工作。

5.关于铝合金维修的技术资料匮乏,维修技师即使想从图书或网络上摄取知识,技术性的文章也是千篇一律,内容不够全面、深入。

6.铝车身维修用的设备、工具不够全面,有些维修企业即使有一部分设备,也存在维修工不会使用的现象。

7.部分维修工对于车身铝合金类的部件只换不修,使得车主或保险公司的维修成本非常高。

六、总结

针对我国铝车身的修复现状,未来铝车身的修复应该从以下几个方面着手。

1.加强对维修技师的技术培训工作,让铝合金维修技术得到推广。

2.加强汽车保险公司人员的技术培训,让保险公司人员认识到铝合金板件在很多情况下不是只能更换,从而使其对维修企业从技术角度提出要求。

3.从源头入手培养专业的铝车身维修人才,各院校应加大对铝车身修复的重视。

铝制车身崛起的原因及其发展现状

为减少对环境的污染,很多汽车生产厂家开始注重提高提高汽车能效。提高发动机能效、减小风阻、减少车重是三条提升能效的主要途径。这三者当中,前两者相关技术已经成熟,可提升的空间小且成本较高,因此只剩下车身轻量化可进行深入探究。

铝车身可减轻车身重量,对环保也有益处。从20世纪80年代末开始,很多欧美国家的汽车生产厂家加强了对铝制汽车车身方面的研究,并取得了一定的成就。1995年德国奥迪公司首先开始批量生产铝制车身,并把铝制车身推向了高潮。铝本身具有的强度较低、加工难度高等缺点使得铝制车身修复成本极其高,如果发生碰撞基本没有修复价值,而如果想要发展钢铝混合车身其本身的制造工艺也是一大难点。所以,未来铝制车身是一个发展趋势但仍需解决成本及制造工艺等问题。