电石生产全流程一体化控制与优化策略

富 琛,张树吉,金晓明,黄 伟

(1.浙江中控软件技术有限公司,浙江 杭州 310053;2.浙江大学智能系统与控制研究所,浙江 杭州 310027)

0 引言

某企业大型密闭电石炉装置已采用分布式控制系统(distributed control system,DCS)(又称集散控制系统),实现了生产过程检测数据的集成、基础控制和设备联锁保护等功能,同时也为应用先进控制技术奠定了基础。但由于电石炉装置存在多种复杂特性,且干扰因素多、炉况复杂多变,在以往的生产操作过程中仍主要依赖人工经验[1]。根据密闭电石炉装置的工艺特点和过程控制需求,本文进一步完善了相关基础检测仪表和执行机构,采用模型预测控制、智能控制、软测量等先进控制技术,总结生产工艺专家经验,在常规DCS的基础上采用大型密闭电石炉先进控制(advanced process control,APC)系统,以进一步提高装置整体自动化水平和操作一致性,实现对装置的精细化控制,从而稳定炉况、减少操作故障事件、稳定电石质量和产量、保证生产安全。

1 密闭电石炉工艺流程

该企业大型密闭电石炉装置由大连重工研发,装置运行安全可靠,在电石生产的节能降耗、污染减排和节约资源等方面均处于行业领先地位。其工艺流程简介如下。

密闭电石炉是一种矿热电炉。电流通过电极输入电石炉内转化为热能,将生石灰和碳素材料(焦炭、兰炭、无烟煤、石油焦等)在高温下反应生成电石产品[2]。密闭电石炉主要由炉体、电极、变压器及其短网、电极压放装置、电极升降装置、出炉系统和炉气净化系统等组成。目前,应用较为普遍的是三相圆形密闭电石炉。

加工处理后的原料生石灰和碳素材料,经过合理的配料,用输送机将原料送到环型布料机,从环型布料仓下部的投料管把炉料投入电石炉内[3]。电流由电炉变压器,经短网、导流铜管和导电元件导入电极[4],炉料在电石炉内通过电弧热加热到1 900~2 200 ℃而生成电石和CO,熔融电石定时出炉流到小车上的电石锅内冷却,富含CO的高温炉气经净化除尘、冷却后送往其他用气单元[5-7]。

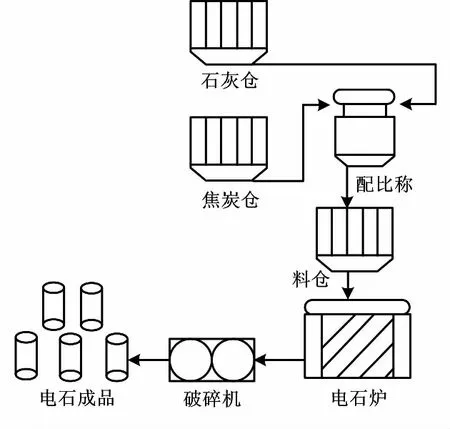

密闭电石炉工艺流程如图1所示。

图1 密闭电石炉工艺流程图

2 控制现状分析

该企业大型密闭电石炉装置已采用DCS,实现了生产过程检测数据的集成、基础控制和设备联锁保护等功能,但电石炉装置在生产操作过程中仍主要依赖人工经验。目前,密闭电石炉生产过程控制主要存在以下难点。

①响应滞后大,不能及时掌握原料和电石产品的组成变化,影响电石炉生产工况[8];人工进行配料操作劳动强度大。

②电极压放次数需要根据生产负荷、炉况及电极长度等人工设定,电极软硬程度、电极长度均由人工检测后手动输入。

③三相电流之间存在一定的非线性耦合关系,各电极之间的回路阻抗不仅取决于电极在炉内的插入深度,还与炉料的物理化学性质有关,且炉料的物理化学性质在冶炼过程中不断变化。电极升降调节时,需要综合考虑各电极埋入深度及其电流之间的耦合关系,选择调节相关电极的升降,以保持电极电流及电极功率的平稳一致。目前,电极升降控制主要依赖人工经验,不能很好地解决及时性、准确性和电极相互耦合影响的问题,控制效果不佳,导致三相电极做功不平衡,电石质量和产量不能达到预期要求,而且增加了能耗。

④未对电石炉装置的电能、电气和相关过程量信息进行综合分析,缺乏对炉况的智能诊断和优化,装置潜能尚未有效挖掘。

⑤部分检测仪表(如雷达料位计)及电气设备(如进料刮板)等不定期出现故障,严重影响生产的安全性和连续性,在生产中需由人工现场辅助监测。

对于上述控制难点,目前常规PID控制和手动调节难以较好地解决,存在调节滞后、缺乏操作统一性等问题。因此,采用先进控制技术是行之有效的解决方法。

3 先进控制技术

3.1 先进控制软件

该企业大型密闭电石炉装置采用中控软件技术有限公司提供的先进控制软件包APC-Suite。应用以多变量预测控制、智能控制、软测量等先进控制技术构建的电石炉装置先进控制系统,将模型预测和反馈控制有机结合,有效解决了电石炉运行过程中的多变量协调优化过程控制问题;通过提炼和优选工艺操作经验、建立特定工况的智能诊断与监控控制器,达到统一操作方法,减少了人为干扰因素的影响,保证了生产操作的一致性,实现了电石炉的平稳控制。同时,通过先进控制器的“卡边”优化功能,可提高电石炉热效率、优化电石炉经济效益目标、实现节能降耗,最终获取显著的经济效益[9]。

中控软件技术有限公司提供的先进控制软件包APC-Suite具体组件如下。

①APC-Adcon多变量预测控制软件。APC-Adcon是APC-Suite的核心产品,包括建模、控制器设计、仿真、组态和在线应用等多个组件。

②APC-Sensor软测量软件。APC-Sensor以神经网络、工艺机理建模等技术方法为核心,集数据预处理、辅助变量选择、离线建模与仿真、在线运行等功能于一体,是生产操作和先进控制的重要辅助软件。

③APC-iSYS先进控制平台。APC-iSYS由核心实时数据库、应用组件、组态组件等模块组成,是实现先进控制、软测量、工艺计算和过程模拟优化的基础数据平台。

④APC-Studio智能控制软件。APC-Studio是采用模块化组态方式进行先进控制方案设计的有效工具,可实现二次开发,是对Adcon控制器功能的辅助和补充。

3.2 密闭电石炉装置先进控制策略

该企业大型密闭电石炉装置先进控制系统主要包括自动配料系统控制器、电极长度软测量模块、电极自动压放系统控制器、自动提升负荷控制器、电极及档位升降控制器、净化系统控制器。

3.2.1 配料系统控制器

APC投运前,操作人员需时刻进行配料操作,操作强度较大,长时间操作容易疲劳,出现误操作。

APC投运后,系统能自动分析料仓吃料情况、刮板状态等,实现对现场仪表的故障诊断,保证生产安全。同时,APC时刻分析全部料仓的实时吃料情况,自动对全部料仓进行配料排序。排序完成后,APC根据输入的配比及需打料料仓的料位自动计算配料量,然后控制配料系统进行配料操作,并通过精给料实现精准配料。配料完成后,APC自动进行打料操作。若刮板出现故障,APC作出相应紧急处理,寻找其余合适料仓,保证整个配料系统在处理故障刮板时也能够连续运行。由于运输原料需要时间,APC在当前批次配料均处于运输设备上时即进行下一批料的配料操作,以提高整个配料系统的效率。

3.2.2 电极长度软测量模块

原有生产过程中,电极长度需要每次停炉后通过实际测量得到。在送电生产过程中,操作人员只能根据经验,通过各项电气参数的对应表现,来判断电极长短及压放周期[10]。电极长度软测量则可以综合电石炉炉况数据,分析研究电石炉在不同炉况下的电极消耗速率。在此基础上,采用偏最小二乘(partical least square,PLS)算法建立电极消耗软测量模型,进而计算得到电极长度预测值和电极压放周期,并采用电极长度实测值对软测量模型进行数据校正。

3.2.3 电极自动压放系统控制器

采用智能控制策略建立电极压放系统控制器。此控制器根据电极长度软测量及电极压放量等信息,并结合电极软硬情况和生产操作经验,建立电极压放间隔时间智能专家控制器,实现对电极压放间隔时间的自动调节,保证生产安全、炉况稳定。

3.2.4 自动提升负荷控制器

自动提升负荷控制器包括18种不同的开炉过程程序。每次电石炉送电后,操作人员根据电石炉停电时间的长短,选择相应的负荷提升按钮。APC自动根据相应规则提升负荷。由于负荷提升过程时间长,有时需要数天才能完成,易存在由于操作人员班次轮换等各种原因导致的负荷提升与工艺要求不一致。负荷提升完成后,APC自动切换至正常生产模式继续运行,降低了操作人员劳动强度,提高了自动化水平和负荷提升过程的操作统一性。

3.2.5 电极及档位升降控制器

电石炉三相电极升降控制的目的是通过调节三根电极插入炉内的深度来平稳控制各电极的电压、电流、电阻,稳定电极做功。

系统运行时,APC根据当前炉况自动计算电流或电阻设定值;根据三相电极间的耦合关系,综合各电极参数及电极长度变化趋势,实时计算并升降各相电极,实现自动控制。

APC还根据电石炉各电气参数及炉况数据和生产负荷,对三相电极的档位进行自动控制,保证电石炉在安全、稳定的前提下达到最高负荷。

APC投运前,操作人员需实时关注各个参数,人工升降电极,并同时完成生产记录等各种工作,劳动强度大,无法时刻对电极升降作出合理且及时的判断。而电极升降控制器能够有效克服干扰,可适应一定程度的工况波动和生产负荷变化,平稳控制各电极的电流,从而稳定炉况、提高炉内反应效果、降低能耗,同时也减轻操作人员的劳动强度。

3.2.6 净化系统控制器

①粗净气风机的自动控制。

通过模型预测控制技术,根据炉压、过滤器出口压力的变化,完成粗气风机和净气风机的联动控制,实现正常炉况下的平稳控制。发生塌料时,粗气风机和净气风机的快速联动调节,可保证炉压的快速回落及过滤器出口压力负压时间不过长。风机控制变量如表1所示。

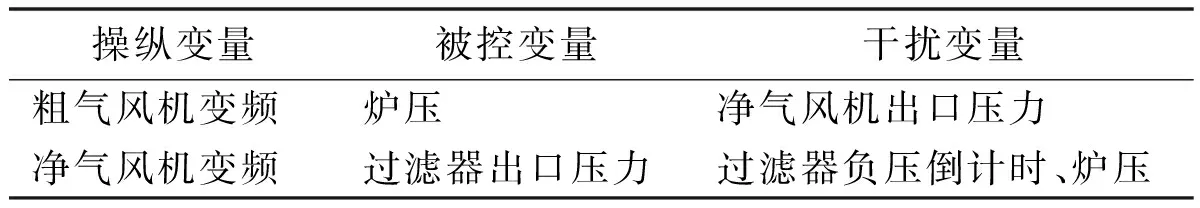

表1 风机控制器变量表

②过滤器入口温度控制。

电石炉运行期间,如净化系统过滤器入口温度过高时,APC将根据炉压及温度变化速率更改降档速率,直到入口温度回落至安全温度、保证温度处于安全范围,APC开始逐渐提升档位,恢复生产负荷。

4 密闭电石炉装置先进控制应用效果

电石炉电极升降及净化系统自动控制器投入运行后,三相电极电流、电极电压、电极功率、除尘器出口压力、电石炉压力等关键工艺参数的运行平稳性得到明显改善。

电石炉各项参数的稳定性得到较大提升:三相电极电流平均标准差下降70%以上,三相电极电阻平均标准差下降60%以上,三相电极功率平均标准差下降65%以上;过滤器出口压力平均标准差降低40%以上;炉压平均标准差降低40%以上;发气量平均标准差下降20%以上;电极长度软测量平均误差在100 mm以内达到70%以上,平均误差在150 mm以内达到80%以上,平均误差在200 mm以内达到90%以上。

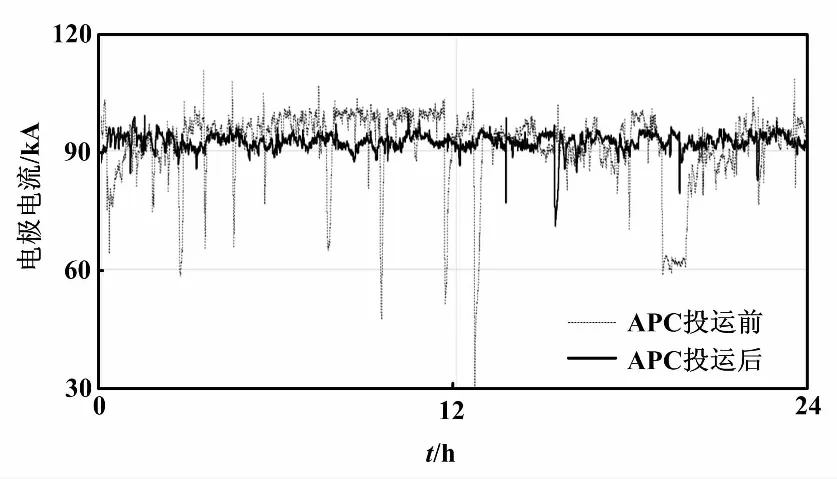

下面以电极电流、电石发气量为例,说明工艺参数波动幅度的改善情况。

①电极电流。

APC投运前后的电极电流数据趋势如图2所示。电极电流在APC投运前,平均值为91.18 kA,标准差为9.62;在APC投运后平均值为91.69 kA,标准差为2.06。由此可知,在APC投运后,标准差降低了78.59%。

图2 电极电流数据趋势图

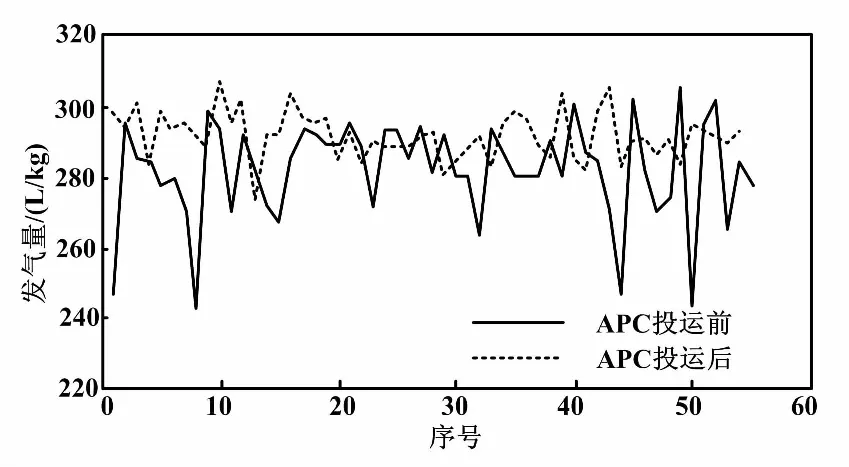

②电石炉日均发气量。

APC投运前后的电石炉日均发气量数据趋势如图3所示。在APC投运前,电石炉日均发气量平稳性平均值为281.91 L/kg,标准差为14.02;在APC投运后,平均值为288.35 L/kg,标准差为7.5。由此可知,在APC投运后,平均值增长2.3%,标准差降低了78.59%。

图3 日均发气量数据趋势图

5 结束语

该企业大型密闭电石炉装置应用APC取得了显著的效果。APC投运后,电极电流、电压、功率、过滤器出口压力、电石炉压力等工艺参数的运行平稳性得到明显改善,三相电极各工艺参数趋向一致,相互间的偏差缩小,从而稳定了电极做功和电石炉工况,在一定程度上保证了电石产品质量,降低了电耗。同时,通过对净气风机变频的自动控制,实现了对过滤器出口压力、电石炉压力的平稳控制,提高了装置运行安全性。

此外,先进控制技术使得电石炉生产自动化水平得到大幅度提高,减少了人工干预,提高了生产操作的一致性,降低了生产操作强度,带来了显著的经济效益。