EPC/PC 管理模式在港口煤炭装卸系统中的应用

闫伟,杨照东

(中交一航局第五工程有限公司,河北 秦皇岛 066002)

0 引言

港口装卸工艺和码头、堆场的规划、设计、施工及运营,是个复杂的系统工程。港口装卸工艺系统是港口物流系统和港口运营的核心技术,码头的设计、建设、改造、资源整合等都是围绕港口装卸工艺进行[1],并具有专业化、大型化、高效化发展趋势[2]。

EPC(Engineering Procurement Construction)模式是一种设计施工总承包全过程的承包模式,项目总承包商在约定的范围内完成设计、采购和施工。这种模式减少了建设单位的组织协调工作量,有利于控制工程造价,缩短建设周期。

国投湄洲湾煤炭码头一期工程的设计、采购、施工总承包(EPC)和二期起步工程的采购、施工总承包(PC)管理中,设计方和施工方组成团队,水工、土建和机电安装等各专业密切合作,发挥总承包管理优势,保证工程顺利进行。

1 项目简介

1.1 工程概况

国投湄洲湾煤炭码头工程位于莆田市南部忠门半岛秀屿区东埔镇,是落实国家“北煤南运”战略的重大支撑项目,总体规划为大型煤炭集配中心,设计煤炭卸船能力5 000万t,煤炭装船能力3 000万t,项目一次规划,分期实施。

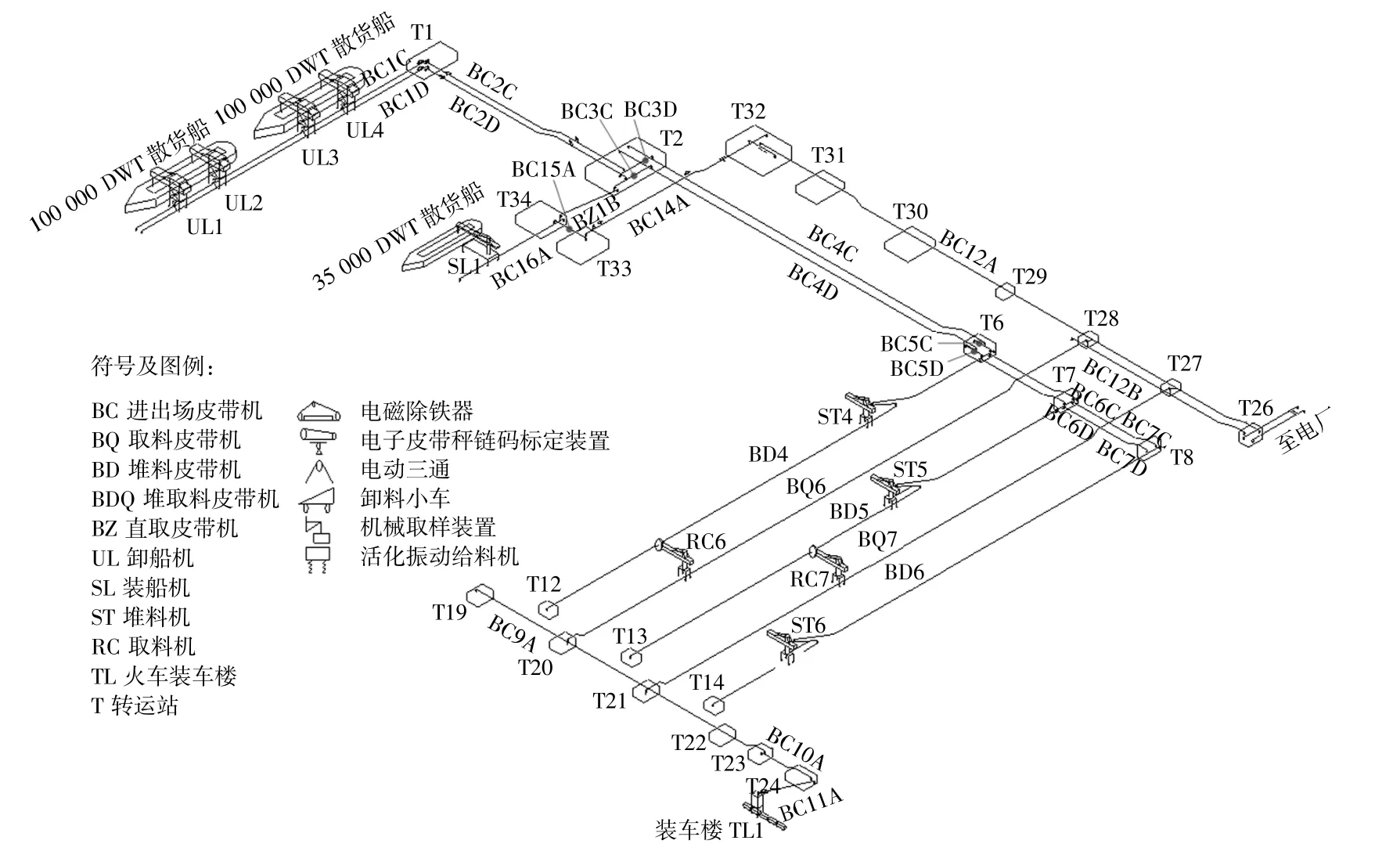

在一期工程EPC管理和二期起步工程PC管理中,总承包单位认真策划,专业协作,合理实施,交付业主使用。建成后,国投湄洲湾煤炭码头具备1 500万t/a卸船能力、490万t/a装船能力、后方130万t堆存量大型堆场等配套设施,见图1。

图1 码头及堆场平面布置图Fig.1 Quay and yard layout plan

1.2 装卸系统

湄洲湾码头煤炭装卸系统包括了煤炭卸船、装船、向湄洲湾电厂供煤、铁路装车、汽车装车等多个子系统,见表1。

表1 装卸系统组成Table 1 Constitution of loading and unloading system

卸船系统、装船系统单条皮带机额定输送能力3 600 t/h,向电厂供煤皮带机系统额定输送能力800 t/h,装卸系统主要设备和相关设施的技术指标见表2。装卸系统根据现场条件布置并预留一定的发展空间和拓展功能,堆场及码头系统工艺图见图2。

表2 装卸系统主要设备(设施)技术指标Table 2 Technical index of main equipments(facilities)of loading and unloading system

图2 堆场及码头系统工艺图Fig.2 Quay and yard system flow diagram

1.3 自然条件及水文条件

湄洲湾地处我国东南沿海,常年受热带气旋影响。对于迎风面积大的各系统设备,设计阶段须做好“防台风、防突风、防风暴潮、防雷击”的设备防护功能和措施。

工程海域最大潮差达7.59 m,且常有风暴潮产生,台风增减水幅度一般在-1.0~1.50 m之间。必须做好设备的电气防护措施;设备安装期间,要求场地地势高,平整坚实,排水通畅;采用整机上岸工艺的卸船机,必须考虑潮汐和水深对驳船的影响。

2 设计与采购

2.1 设计阶段

EPC/PC管理模式,减少建设单位人员投入,快速筹建,缩短建设周期,及早投产实现经济和社会效益。对于设计和施工方,则承担更多责任和义务[3],必须确保“交钥匙”时达到预定的功能和效果。

实施EPC/PC管理模式时,设计和施工紧密结合,充分利用技术和管理优势,实现技术与现场协调,保证项目的系统性、完善性、经济性。散货装卸系统由不同设备协调配合完成散货的装卸、运输、堆放,项目之初,首先调研了国内港口设备使用情况,再通过方案分析比选,确定了堆、取料机分开布置的方式,保证系统流程合理,技术匹配。

港口散货装卸设备生产基本国产化,但由于功能复杂,构配件繁多,专业性较强,作为工程项目的重要组成,需要做好各系统设备的统筹管理,设计、制造、安装、调试都必须充分考虑设备的系统性与成套性[4];码头和基础设施的特点对系统设备安装和使用也有较大影响,比如,要求整机上岸的码头设备,除现场条件允许外,还要考虑设备生产厂的码头装船条件、运输船舶选择、船期安排等。

为实现项目管理目标,明确设备接口和边界条件,协调设计、总包方、使用、制造商等各方工作,及时处理技术问题,完善系统,安排召开系统设备设计联络会,分A、B、C三阶段进行。

系统设备三阶段设计会按采制样系统、装船机、卸船机、堆料机、取料机和皮带机等分别召开,并组织供电系统、通信系统、控制系统等相关专业设计交底会和协调会。

2.2 系统优化

2.2.1 皮带机工艺改进

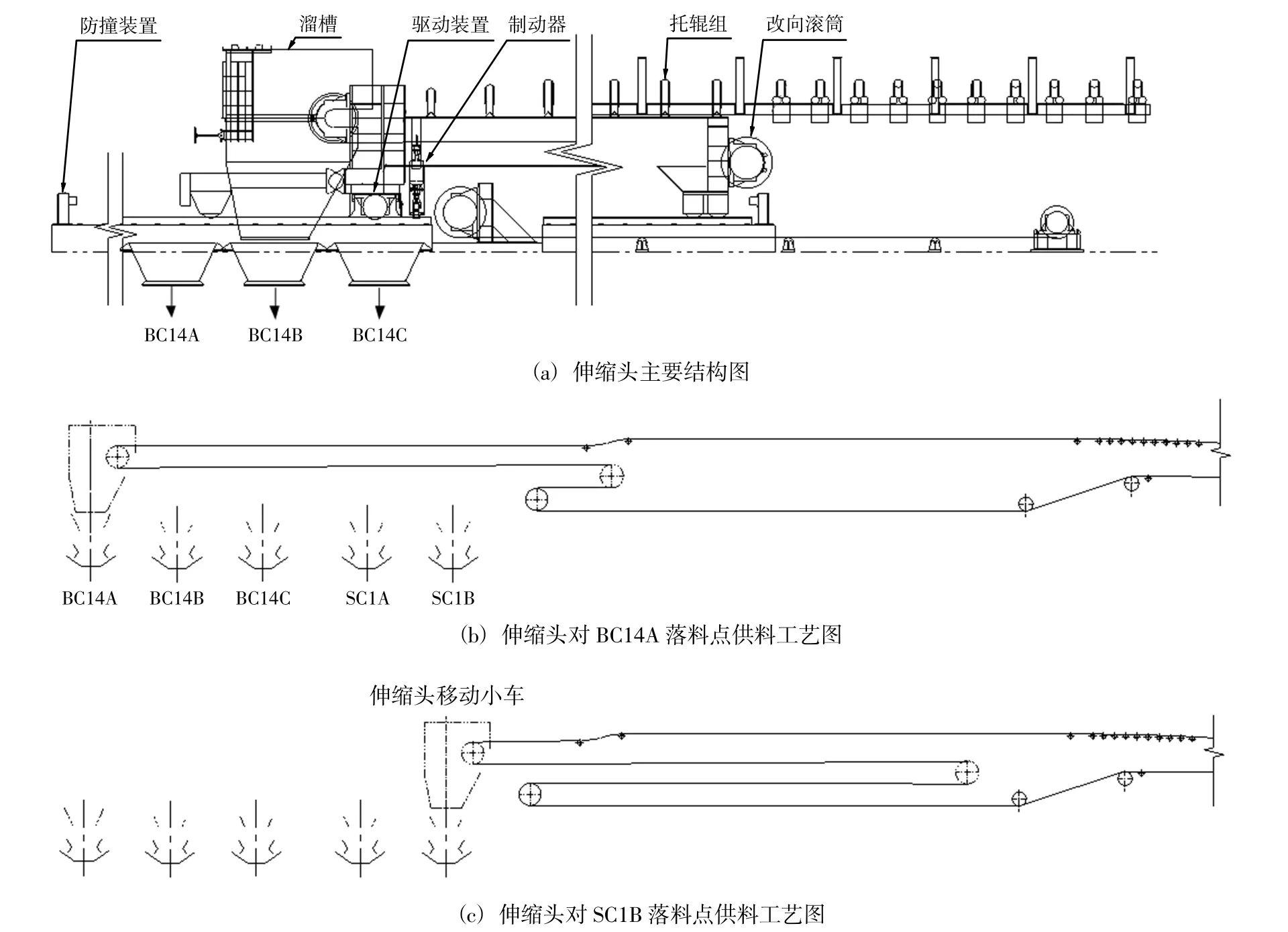

BC12皮带机为双向供料,并预留了为远期增设调配煤装置的2条皮带机供料功能,因此在T32转接塔内,BC12皮带机需向5个工位供料。原设计采用了通过皮带机溜槽三通、中间皮带机等分流方式,转接塔设中间皮带机工作层,煤流落差大,工艺复杂。经分析和论证,将T32转接塔内BC12皮带机尾部改为电动伸缩头,可为5个工位的皮带机直接供料,不再需要中间皮带机。通过改进,提高了工艺流程切换的灵活性,减少物料提升高度,有利于节能[5];降低落料点高度,减少扬尘。见图3。

图3 皮带机伸缩头主要结构和工艺图Fig.3 Main constitution of belt conveyor adjustable head and flow diagram

2.2.2 廊道和装船机改进

码头廊道施工和皮带机安装作业位于装船机下方,作业面狭窄,为保证施工整体连续性,提高该部位作业效率,将码头廊道钢筋混凝土结构改为钢结构,加快了施工速度。

装船机溜筒内壁原为耐磨衬板,改为整体耐磨不锈钢,减少维修更换频率,方便检修,避免耐磨衬板脱离。

装船机溜筒工作照明采用具有寿命长、耗电少、透雾能力强的高压钠灯,在粉尘密集时便于观察装船情况。

装船机溜筒出料口处喷淋系统增加喷头,提高抑尘能力,达到环保效果。

码头端部设置装船机溜筒检修支架和平台,方便溜筒检修,减少高空坠落风险。

2.3 与土建协调配合

妥善处理港口装卸系统设备各专业的接口和衔接工作,做好系统设备与相关土建工程的协调和配合工作。

明确责任,相互沟通协助,做好码头和堆场供电、通信、控制、给水、消防、环保等专业的安装工程管理。机电安装技术人员与土建技术人员相结合,加强专业之间接口管理,确保构配件进场时间满足施工进度;专业技术人员跟踪工程进度,确保轨道、锚锭、预埋件、预埋管线、预留孔洞安装正确,避免遗漏。

2.4 制造过程监造

制定各设备的监造计划,加强人员培训,控制港口装卸设备设计、制造、安装进度,适应工程总体安排。

确定监造重点,发现问题及时整改,沟通协调设计和制造厂之间的技术工作。

2.5 配套件选择

设备制造质量是由零部件质量、组装装配质量和安装质量决定的。煤炭装卸系统设备品种繁多,不同品牌的设备组合,必须保证良好的兼容性。本项目分期实施,要关注不同阶段实施的系统间的兼容性。如通讯系统中不同品牌设备的信号输入输出兼容性差,不同电气柜体进出线口的布置不统一,都会给现场安装、使用和维护带来不便,在设计初期就需要关注和考虑。

3 主要设备安装

3.1 卸船机

卸船机安装可采用散件运输现场拼装工艺,也可采用整机运输,起重船整机吊装或整机滚装上岸工艺[6]。本工程码头面狭小,并且码头引桥长1 076.4 m,引桥路面面层正在施工,处于施工关键线路上;还有皮带机、电气安装工程在引桥上同时进行,选择采用卸船机整机滚装上岸工艺解决了交通和场地紧张问题。

卸船机在制造厂内散件组装,电气设备、柜体、线路安装完毕并调试,完成涂装后,4台卸船机整体装船,海运至卸船码头,采取旋转中平衡梁90°,逐台滚装上岸。

滚装卸船上岸过程中,由2台卷扬机配备滑轮组牵引,另设2台卷扬机控制滚装过程滑移速度并起制动保护作用。

3.2 装船机

3 600 t/h装船机,在工厂内加工、组装,海运至现场装船码头,现场组拼安装和调试。

构件运输前,落实现场条件。检查核对设锚碇位置,预留码头面85 m长度的安装场地,落实供电电源、吊装船舶、起重机等设备。

测量记录安装段轨道面的轨道平行度、轨道顶面水平度、两轨同断面高低差。

主体部分以行走台车、门座架、回转架、塔架、配重架、悬臂、拉杆、机房、溜筒的次序安装。尾车以行走台车、门架、尾车皮带机、电气室、消防和环保系统的次序安装。

装船机主体安装完成后,再进行该部位码头钢结构廊道施工和皮带机安装调试。

3.3 斗轮取料机与堆料机

斗轮取料机与堆料机主体结构在车间加工制造,组拼成适合运输的单元体,运输至安装堆场的轨道两侧。根据安装工艺流程、部件先后次序、大小、长短、轻重,制定安装场地的平面布置。

安装前应检查轨道安装精度,并且在整个安装调试周期内也要定期监测轨道沉降。

现场安装采用构件散拼就地组装、分块吊装工艺,由下至上、由机械到电气控制的安装流程。安装过程中严格控制安装精度,避免累计误差导致设备整体精度下降。

3.4 皮带机

结合土建和廊道进度,对皮带机基础进行复测,标出转接塔内各设备及皮带机的中心线。

皮带机结构安装包括栈桥、桁架、头架、尾架、拉紧台架、中间架支腿、中间架、纵梁等。零部件在工厂内加工和组拼、焊接,在现场螺栓连接和焊接连接成整体。

皮带机安装除按施工规范和质量标准要求外,注重对噪声、振动和皮带跑偏等方面的控制。皮带机上托辊在轴线水平方向偏差对皮带跑偏影响很大,各相邻托辊间的高差是皮带机产生振动和噪声的原因之一,也影响托辊使用寿命。托辊的安装精度由皮带机上托辊架决定,施工中,把中间架槽钢上平面的位置和标高作为关键控制点。

驱动装置的电机、偶合器、减速器、制动器和底座在车间装配成一体并调试,现场吊装就位。弹性柱销齿式联轴器是连接驱动装置和滚筒的关键部件,直接影响设备使用状况,主要控制其回转轴线同心度和角偏差。

转运站内的伸缩头体积和重量较大,构配件较多,结构复杂,构件吊装空间受限。车体在工厂分2段制作,并试拼装,分段运输安装。将车体漏斗与车体螺栓连接固定,并安装密封装置。

皮带机附属设施包括吊挂托辊梁、吊挂托辊架、托辊组、改向滚筒、夹轨器、导向装置、防翻装置等,按由里到外的次序,先安装空间狭窄部位和封闭部位的构件,依次紧固螺栓。

驱动装置与行走车之间采用齿轮齿条传动,安装时要确保整个行程中啮合良好。

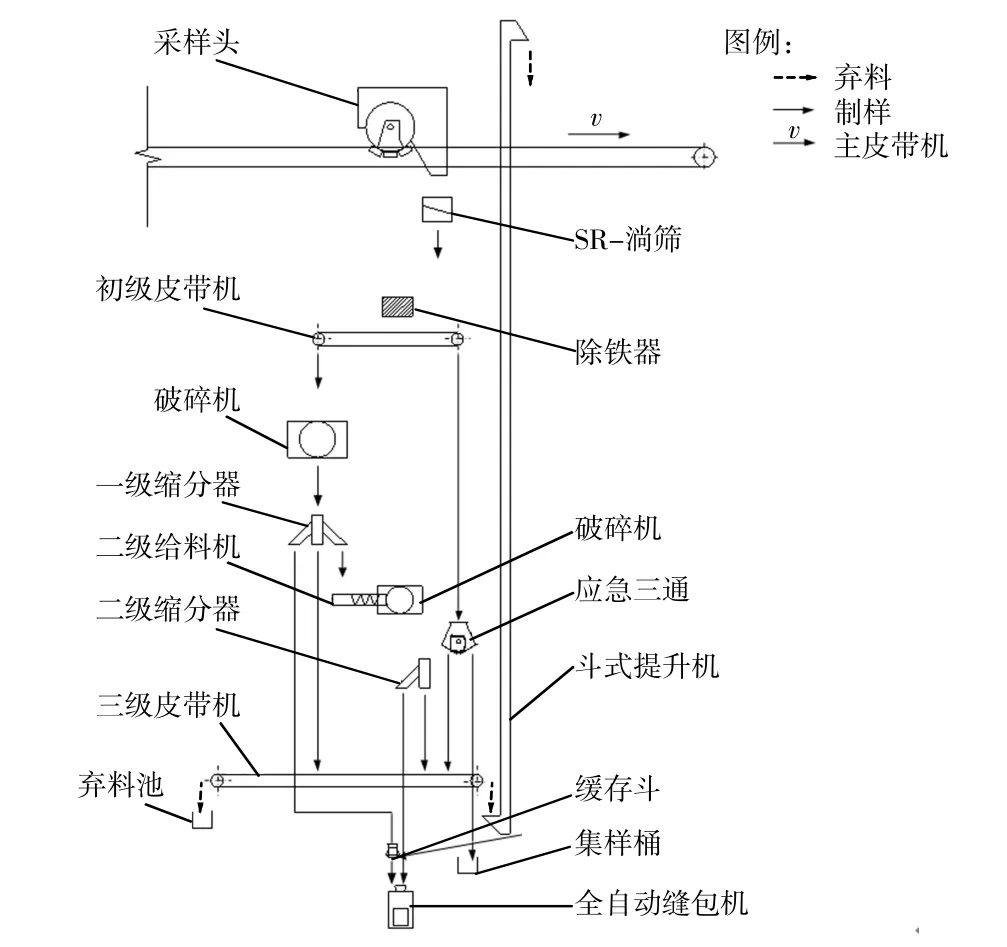

3.5 采制样系统

采制样系统采用“二级破碎、二级缩分、全自动包装”的设计,工艺处于国内先进水平,自动化程度较高[7]。采样工艺图见图4。

图4 采样工艺图Fig.4 Sampling flow diagram

采制样间位于煤炭输送皮带机廊道下方,设备位于主体钢结构框架之内。各设备由低到高的次序安装就位,依次为:

1)地面机械设备(皮带运输机、全自动包装机、空压机)安装;

2)二层平台设备(三级皮带机、二级缩分器、应急三通)安装;

3)三层平台机械设备(一级缩分器、二级给料机、破碎机)安装;

4)四层平台机械设备(破碎机、初级皮带机、除铁器)安装、落料槽安装。

采样头、斗式提升机相对独立,安装时注意保证各接口连接平顺。

机械设备安装就位后,安装电气、控制系统、火灾自动报警系统、消防控制和监控设备。

3.6 皮带秤

皮带秤为电子式、自动及连续型的皮带称重设备,具有一整套支撑结构和称重平台,同时还对物料流进行测量、计算、记录、显示、信号发送。装船码头皮带秤配置机械式循环链码校验装置,标定点为额定荷载的20%、50%和80%。

4 系统调试与试运转

试运转分为单机试运转、系统无负荷试运转和系统重载试运转3个阶段。

本工程煤炭装卸系统经过各个阶段试运转检验,达到设计要求,满足规范规定;供电、通信、控制、给排水、消防、环保等系统通过专业验收,具备运营条件。

5 结语

EPC/PC管理模式中,总承包单位要重视项目前期调研和策划,关注用户,充分了解现场人文环境、自然环境和气象条件,预见运营中可能存在问题,完善方案;设计和施工紧密结合,利用团队优势和经验,注重细节,合理安排,加强工程前期控制,优化系统性能。

通过项目实施,带动项目系统设备管理水平的提高,为今后拓展市场、实施散货装卸系统项目管理提供了经验。