小径管对接接头相控阵超声检测关键工艺参数选择

侯金刚 杨 齐 潘强华 原可义†

(1.中国特种设备检测研究院 北京 100029)

(2.国家质量监督检验检疫总局无损检测与评价重点实验室 北京 100029)

相控阵超声检测技术具有声束精确可控,灵活性强,缺陷显示形象直观,检测速度快,缺陷定量准确性高,总体检测可靠性高等优点,近年来在工业领域得到了广泛应用,代表着超声检测技术未来的发展方向。随着GB/T 32563—2016《无损检测 超声检测相控阵超声检测方法》和DL/T 1718—2017《火力发电厂焊接接头相控阵超声检测技术规程》的颁布实施,相控阵超声检测技术的工程实用化程度也进一步提高。

在电站系统中,存在着大量φ32mm~89mm、壁厚4mm~14mm的铁素体钢制小径薄壁管对接接头。因其管壁薄、曲率半径小、超声检测目标区与近场区重叠等影响,常规超声检测存在声波散射严重、检测灵敏度低和表面波、几何反射回波及变形波等杂波多、干扰严重等特点,给缺陷的判定和定量带来较大困难;而射线检测时,因部分小径管排列密集、透照空间狭窄、透照厚度比较大,有的焊接接头只能从一个方向检测,有效检出范围较小,容易造成缺陷漏检。

为解决上述问题,中国特种设备检测研究院联合应用单位,将相控阵超声检测技术应用到小径管对接接头的无损检测中,完成了方法研究、工艺制定、工程验证、项目实施等一系列工作,在解决工程问题的同时,总结经验,于2013年制定了业内首个相控阵超声企业标准;合作单位也于2017年完成了相控阵超声电力行业标准的编制和颁布实施。笔者参与了该项技术相关的大部分工作,现结合多年实践经验,就小径管对接接头相控阵超声检测中工艺设置及实施过程的若干关键问题进行总结,以期对相控阵超声检测技术的研究和应用有所裨益。

1 楔块的选择

相控阵超声检测用楔块一般需要专门设计,除了与探头表面可靠耦合,实现声束偏转、保护晶片等常规功能外,为了与检测表面匹配,可能还需要设计一定曲率的柱面、半球面或仿型面等。对于小径管对接接头检测,通常将楔块设计成与其外径接近的柱面,以保证足够的透射能量和可控的检测声场。目前,相控阵超声检测中常用的楔块角度为45°、55°和60°,以上角度指的是超声波声束经楔块折射入铁素体钢材料中的中心角度。

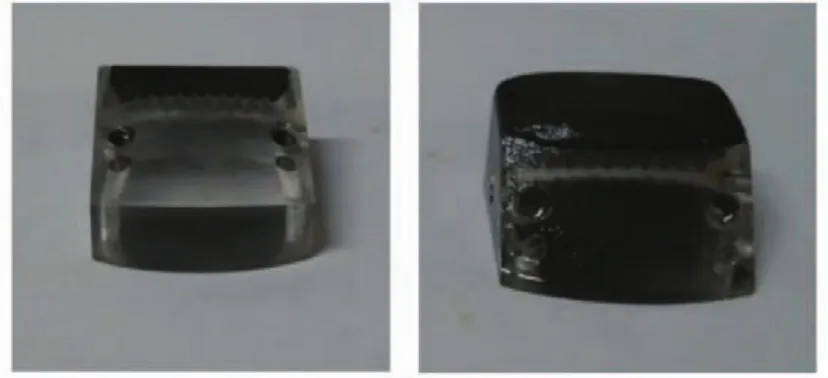

经过多年的应用与改进,小径管对接接头系列楔块已比较完善,外形如图1所示,曲率半径从φ32mm到φ89mm都能有效覆盖。根据ISO 13588:2012及 GB/T 32563—2016要求,对于曲面工件为确保耦合良好,工件与楔块最大间隙超过0.5mm时,应定制与工件曲率相符的楔块,同时应修改仪器中楔块的参数,以确保延迟法则的精确性。实际上,不可能对每一种管径都制作对应的楔块,通常通过将耦合间隙控制在0.5mm以内以实现使用少数楔块对目标检测范围的覆盖。

图1 自聚焦相控阵超声探头专用斜楔块

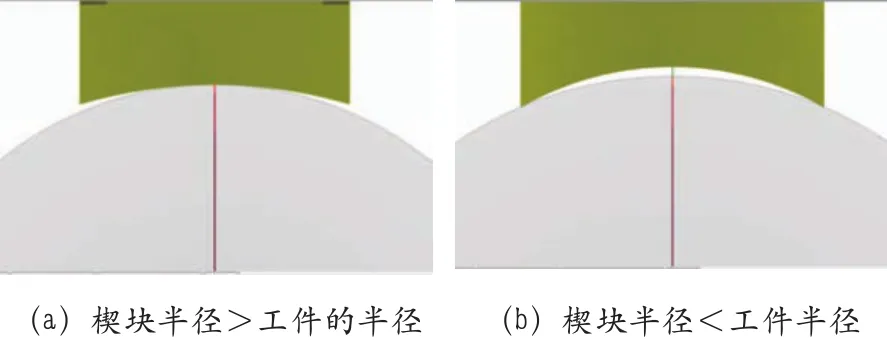

当楔块与检测表面的曲率不一致时,会出现两种情况,一种是耦合间隙出现在边缘,如图2(a)所示;另外是耦合间隙出现在耦合中心,如图2(b)所示,这两种情况对耦合效果的影响是不同的。

图2 楔块曲率半径与被检工件不完全匹配

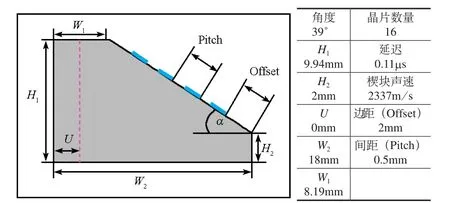

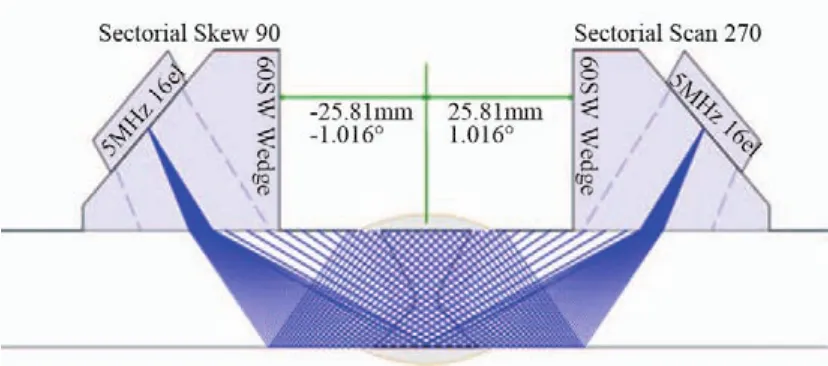

利用CIVA仿真软件对间隙为0、间隙<0.5mm和间隙>0.5mm时图2所示的两种情况进行仿真,探头参数按照小径管检测常用的自聚焦探头设置(7.5MHz16阵元),楔块和探头的具体参数如图3所示,被检材料为碳钢,楔块材质为有机玻璃,耦合介质为水。仿真结果见图4。

图3 仿真使用的探头和楔块参数

图4 耦合间隙类型及大小对检测声场的影响

对于以上仿真结果分析可知:

1)比较图4(a)、图4(b)和图4(c),声场的结构基本未发生变化,强度依次略有降低,是因为采用的探头为一维线阵探头,接触面为线接触,即使由于楔块本身的曲率半径大于被检工件的曲率半径造成楔块两边与工件本身存在一定的间隙,声束的主要能量还是能通过中间接触良好的区域导入工件中,对于耦合不会有太大影响;

2)比较图 4(a)、图 4(d) 和图 4(e),当楔块与被检工件间隙<0.5mm时,声场的结构和强度基本没有变化,但是当楔块与被检工件间隙>0.5mm时,声场的结构和强度均发生了较大变化,主要是由于间隙的存在形成了透镜效应,造成了声场分布的变化;

3)以上分析说明:当楔块曲率半径大于管外径时,对于耦合间隙的容忍度较大;当楔块曲率半径小于管外径时,耦合间隙需要严格控制,否则对耦合效果影响较大。在小径管检测中,当没有完全匹配的楔块时,尽量选择曲率半径大于工件本身曲率半径的楔块,以减少检测过程中耦合间隙波动引起的定量误差。

2 扇扫描角度范围选择

扇扫描是相控阵超声检测中最常用的延迟法则,在扇扫过程中,超声主声束按照一定的角度步进依次覆盖选定的范围。角度范围是扇扫描的关键参数,如果扇扫描的起始角小于第一临界角,检测工件中就会同时存在折射横波和折射纵波,对检测结果造成干扰甚至误判,如果角度范围过大,则可能出现检测声场不均匀,令检测灵敏度下降,造成漏判,因此在检测中,需要慎重选择角度范围。

2.1 扇扫描起始角度的确定

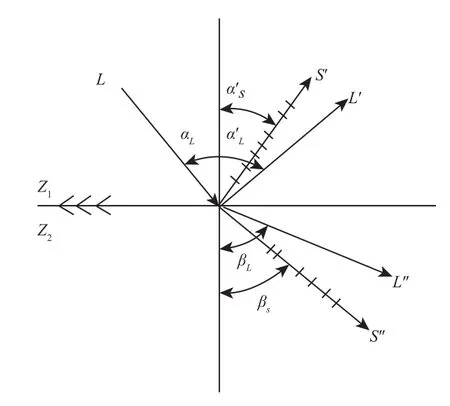

根据snell定律,当超声波斜入射到界面时,会产生波型转换。如图5所示,当纵波L倾斜入射到固/固界面时,会同时产生反射纵波L′、反射横波S′、折射纵波L″和折射横波S″,它们的反射角或折射角可由式(1)表示:

2.2 三组患者血清阳性检出率比较 血清AFP、CA125、TK1三者联合阳性检出率明显高于单项阳性检出率,肝癌组阳性检出率明显高于对照组以及良性组,差异有统计学意义(P<0.05),见表2。

式中:

cL1,cS1——分别为第一介质中的纵波、横波波速;

cL2,cS2——分别为第二介质中的纵波、横波波速;

αL,α′L,α′S——分别为纵波入射角、纵波反射角和横波反射角;

βL,βS——分别为纵波折射角和横波折射角。

图5 纵波斜入射的波型转换[1]

通常将βL= 90°时的αL称为第一临界角,为避免波形转换的干扰,在设置扇扫角度范围时,主声束的入射角应大于第一临界角;需要注意的是,在目前的相控阵仪器中,角度范围的设置通常是指βS的范围,因此在应用中需要进行转换。举例说明:

若采用的楔块纵波声速为2337m/s,钢中纵波声速为5950m/s,钢中横波声速为3230m/s。当工件中的折射纵波角βL= 90°时,根据式(1)计算得αL=23.1°,βS= 32.8°。所以设置的扇扫描起始角度应该大于32.8°。

2.2 扇扫描角度范围的选择

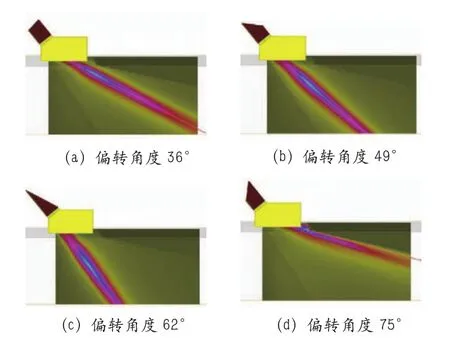

图6 不同偏转角度时的声场变化

根据不同的检测条件,扇扫描的最大角度可能会有波动,但上限值始终存在。通常在小径管检测中,扇扫描角度范围一般选择40°~70°,根据具体检测对象还需微调。如果可以在被检焊缝两侧扫查,在满足覆盖要求时,角度范围可以选择小一些,因为受硬件水平限制,大多数仪器的角度增益补偿(ACG)的动态范围有限,补偿角度范围过大时,会影响角度均一性、降低检测灵敏度;但是由于结构原因,只能在单侧检测时,为了尽可能保证被检区域全覆盖,角度范围要大一些,在无法实现均一角度增益补偿时,可以分多次设置。

此外,超声能量在界面处的透过率也对检测灵敏度有较大的影响,而扇扫角度与声压的往复透射率有直接的关系。如图7所示为楔块材料为有机玻璃,纵波斜入射至有机玻璃/钢界面时的声压往复透射率与入射角的关系曲线。当纵波入射角为14.5°~27.27°(第二临界角)之间时,钢中没有折射纵波,只有折射横波,其折射横波声压往复透射率最高不超过30%,往复透射率最高时所对应的纵波入射角约为30°,横波折射角约为37°。根据此关系曲线扇扫描的角度范围应控制为35°~70°,此范围内的声压往复透射率在20%左右。

图7 有机玻璃/钢界面声压往复透射率[1]

以上所述为相控阵超声检测中角度范围选择的基本原则,角度范围最终的选择还要根据能否全部覆盖或者最大程度的覆盖被检区域来选择。一般要根据检测对象结构、工件厚度、坡口型式、焊缝宽度,并结合探头的放置位置来确定。

3 关于“探头位置”的选择

所谓探头位置,指的是实际检测时探头与焊缝的相对位置,对于不同的相控阵超声检测设备有不同的定义,一种为探头前端距离焊缝边缘的位置,另一种为探头前端至焊缝中心线的位置,本文描述采用前一种定义。

目前在用的相控阵超声设备都内置有简易声线法模拟软件,但大多数在延迟法则设置和模拟运算时都没有考虑余高的存在,如图8所示,余高在仿真中不作为有效界面出现,声束按设置厚度反射,因为不考虑余高的存在,图示声束能够完全覆盖被检区域,但是实际情况并非如此。

图8 某设备内置模拟软件声束覆盖图

以φ51mm×4mm和φ45mm×11mm为例利用CIVA软件进行仿真,仿真结果如图9所示,因为余高的存在,导致了声场的畸变,在被检体积内出现了声场无法覆盖的区域。

相控阵超声检测中,探头前端距焊缝边缘的距离(L)设置很关键,它决定了检测覆盖范围,还要考虑探头是否有余高干涉,以及非平行扫查是否可行等。总体而言,探头的位置并不是越近越好,需要综合考虑坡口型式、焊缝的实际尺寸、有无余高、探头尺寸、有效孔径激发晶片的位置、扇扫角度范围等多个因素,在不影响对被检区域覆盖的情况下尽可能地靠近焊缝,当需要利用多次波检测时,应特别注意保证反射波通过母材反射。

图9 声束经余高反射后的声场变化

4 壁厚4mm~8mm的小径薄壁管焊接接头扫查覆盖设置

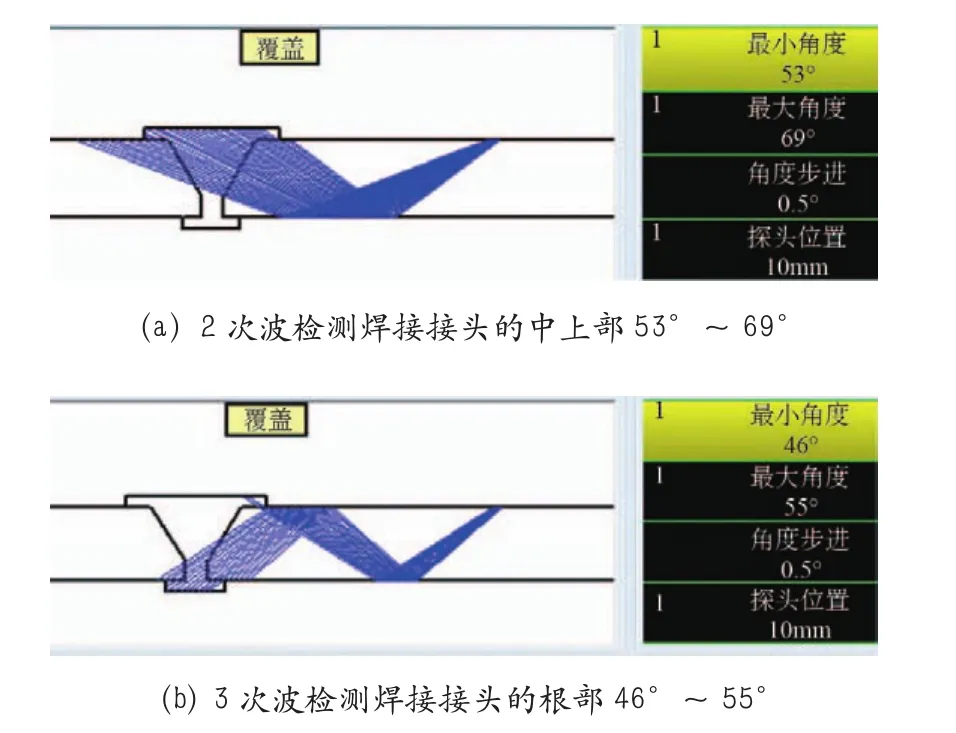

对于公称厚度为4mm≤T≤8mm的小径薄壁管,由于相控阵超声探头晶片和前沿一般较常规探头(如K3探头)的晶片和前沿大,一次波很难检测到焊缝根部,增大一次波的角度,会引起声束畸变和激发表面波,影响检测。因此对于公称厚度8mm以下的工件可采用三次波检测焊接接头根部,考虑到声场的分布,采用二次波或四次波检测焊接接头中上部,如图10所示。

图10 壁厚4mm~8mm的小径薄壁管焊接接头的聚焦法则设置

三次波检测焊接接头根部,入射角一般设置在35°~55°之间,如图11端角反射率与入射角的关系曲线所示,在入射角为35°~55°之间时,端角反射率达100%。也就是说,折射角βS为35°~55°之间时,探测类似端角的缺陷(例如焊缝中的未焊透和裂纹类缺陷)灵敏度较高,现场的实际检测情况同样验证了此类设置的有效性。

图11 端角反射率与入射角的关系[1]

5 结论

相控阵超声检测技术在工业领域具有十分广阔的应用前景,其独特的偏转和聚焦特性以及线扫描、扇扫描、动态聚焦等方式为复杂结构和复合材料的检测提供了便利条件,但是对于检测薄壁和复杂结构工件时需要和对象建模和声场仿真紧密结合,对工艺制订和检测实施者以及检测设备的要求均较高,对于实际操作与工艺一致性要求高。制定的工艺需要通过模拟试块进行验证,在现场检测时,还需根据现场的实际情况调整检测工艺,以满足现场检测需要,只有通过理论与实际的互相补充,互相完善,才能在检测工艺上进一步的优化。