不同成型工艺对水泥乳化沥青性能影响研究

符美鑫

(海南路桥工程有限公司 三亚 572000)

沥青和水泥混凝土2种结构是目前道路铺筑材料采用的主流。前者施工方便,性能良好,开放交通快,但是其温度敏感性较高,尤其是在夏季,受到温度影响较大,与集料之间的黏结力较弱,会产生车辙、波浪、壅包等破坏;在冬季,沥青材料容易变脆,在车辆荷载和温度的共同作用下容易产生裂缝。水泥混凝土路面具有耐磨性好、强度高及耐久性强的特点,但是必须设置接缝和施工缝,因此影响行车舒适性,且在工艺上需要养护的时间较长,唧泥、错台、裂缝等都容易产生,影响使用性能和寿命[1-2]。为了解决水泥混凝土路面舒适性差的问题,同时改善沥青路面的高、低温性能,采用水泥乳化沥青复合材料作为替代。该材料是将水泥掺入冷拌乳化沥青混合料中,经过冷拌冷铺过程形成半刚性路面材料,该材料具有以下优点。

1) 早期强度高。水泥可以与乳化沥青破乳后的水分反应,促进强度形成,很好地平衡了乳化沥青破乳憎水的问题。

2) 降低建设成本,节约能源和资源,缓解环境污染。相比于热沥青而言,乳化沥青可以节省20%左右的沥青用量,且能够节省50%以上的热能消耗,节约了生产成本。水泥乳化沥青是在常温下施工的,可以避免产生污染性气体,施工条件也得到明显改善。

3) 施工条件改善,施工方便。施工过程中污染气体减少,施工条件明显改善。

4) 解决了普通乳化沥青混合料开放交通慢、早期强度低等问题,且由于半刚性面层颜色浅,可显著降低温度应力,对夜间行车也十分有利。

在整个配合比设计中,成型工艺的不同将直接影响成型混合料试件的性能,与现实路用性能直接相关,最佳的成型工艺总能最真实地反映材料在实际环境中的工作特性。而水泥乳化沥青由于同时存在乳化沥青的破乳和水泥初凝形成强度的过程,故需要在成型工艺方面重新研究,以便获得最佳的路面材料性能。

本文研究的目的即从水泥乳化沥青复合材料成型工艺角度进行探究,优化成型工艺,研究水泥乳化沥青复合材料在真实环境中的工作特性。主要研究内容包括对原材料性能指标测试分析、不同成型方法设计(包括拌和顺序、击实方法和试件制备)及试验结果的分析,以期进一步推广水泥乳化沥青材料的应用范围。

1 原材料

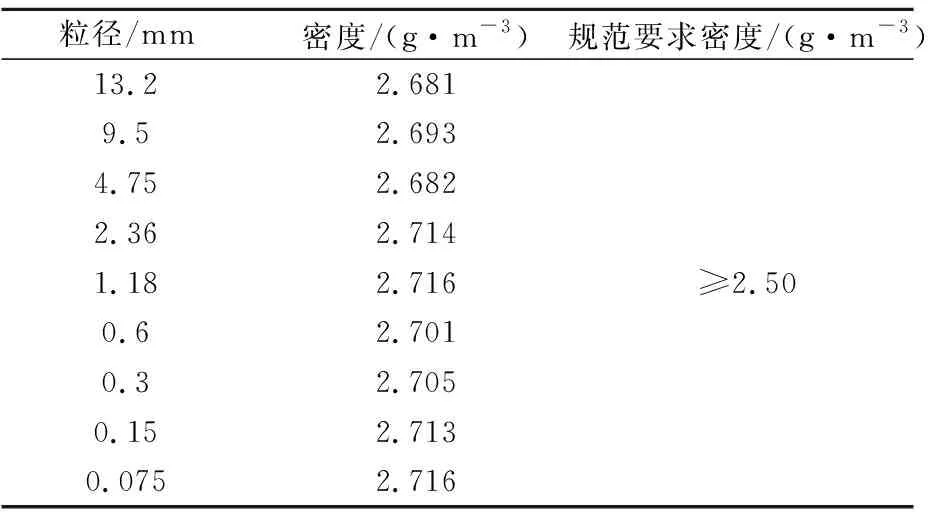

水泥乳化沥青混合料原材料主要包括乳化沥青、集料和水泥。乳化沥青采用慢裂阳离子乳化沥青,参照相关文献[3],其性能指标结果见表1。集料采用石灰岩,根据相关规范[4-6],测得其主要技术性质试验结果见表2~4,矿粉技术性质见表5,水泥采用32.5号普通硅酸盐水泥,技术指标见表6。

表1 乳化沥青性能指标

表2 粗集料技术性质试验结果

表3 细集料物理力学技术指标 %

表4 集料表观密度

表5 矿粉的技术指标

表6 水泥技术指标试验结果

2 不同成型方法确定

考虑到水泥的特殊作用,其既是填料又是结合料,考虑不同成型方式的同时,也需要考虑水泥乳化沥青混合料的合理拌和顺序。

2.1 拌和顺序

对于水泥乳化沥青,拌和顺序的研究较为重要。虽然水泥占比较少,但是其比表面积非常大,如果处理不好,很容易不能形成均匀的水泥沥青胶浆;此外,合理的拌和顺序有利于结合料充分裹附在集料上,起到一定结构性黏结。而水作为乳化沥青中不可忽视的部分,如果加入顺序不当,乳化沥青会提前破乳,集料矿粉等分散性变差,严重影响混合料的路用性能和力学性能。在拌和顺序上,主要选择以下2种方式进行研究。

方式一。先将粗、细、水泥、矿粉等均匀拌和,然后加入乳化沥青进行充分搅拌。

方式二。先将乳化沥青与粗、细集料拌和均匀,最后与水泥和矿粉进行拌和。

2.2 击实方法

击实、揉搓、旋转、振动等成型方法中,主要采用的还是马歇尔击实法,但是不同材料,其成型工艺均有不同。若材料为普通热拌沥青混合料,则相应的击实次数为75次;若材料为沥青玛蹄脂碎石SMA混合料,则通常击实次数为50次,而在一些重载条件需求较高的路面上,会将击实次数提高到75次,前提是不会导致集料在击实过程中出现破碎现象。而水泥乳化沥青作为半刚性材料,与普通热拌沥青和SMA有较大差别,故其最佳成型方式也必然有所区别。基于国内外研究成果,为寻找合适的击实次数,拟定一次成型(双面50次,双面75次)和二次成型(先双面击实50次,待水泥初凝时,再双面击实25次)方案。

2.3 试件制备

水泥的掺量为集料总质量的3%,外加拌和水质量分数取2.5%,乳化沥青的质量分数为6.4%,按照热拌沥青混合料AC-16的级配中值,其具体通过质量百分率见表7。制作的试件需要7 d的养生龄期,20 ℃的养生温度,且需要保湿处理。在养生24 h之后再进行脱模,以防止在脱模过程试件发生变形而影响其性能。

表7 AC-16级配各筛孔集料通过的质量分数

3 试验结果及分析

在不同成型工艺下进行马歇尔试验,并测其密度、孔隙率和饱和度等参数,最终测试结果见表8。

表8 不同成型工艺下马歇尔试验结果

由表8可见:

1) 不同成型工艺条件下,其马歇尔试验结果差别较大。在不同拌和方式下,方式二(即后加入水泥和矿粉)具有更小的孔隙率,更大的饱和度,更优的稳定度。从原理分析讲,方式一由于先将水泥、矿粉、粗细集料等均匀拌和,当加入乳化沥青中时,容易出现团聚现象,乳化沥青难以充分裹附先前的拌和料,这些预拌和料不易均匀分散在混合料中。而方式二由于乳化沥青的提前加入,将粗细集料充分包裹后,水泥和矿粉能够在后续物料加入时较好地均匀分散在体系中,更好地形成水泥-沥青膜粘结,确保集料之间的“结构性”,测试性能也比方式一更好。故在成型过程中,要先将乳化沥青与粗、细集料拌和均匀,最后与水泥和矿粉进行拌和。

2) 与常见的双面击实50次相比,当双面击实75次时,相应的密度增大,孔隙率降低,饱和度增加,稳定度增加,且水泥乳化沥青混合料并没有出现破损变形问题,故其是可以承受双面击实75次的。

3) 将一次性击实75次和二次击实共75次相比,后者在稳定度方面有明显改善,且孔隙率降到最低,故采用二次击实方法是最佳的工艺。

由此可以确定最终的水泥乳化沥青成型工艺为将乳化沥青与粗、细集料先拌和均匀,再与水泥和矿粉进行拌和,采用先双面击实50次,待延迟到水泥初凝时再双面击实25次,最后成型混合料试件。

4 试验路段性能效果分析

按照最佳的成型工艺方法,用AC-16级配铺筑500 m乳化沥青试验路段,通过检测试验路段铺筑后质量,碾压后测得压实度均值为98.6%,满足规范要求。通过钻芯取样,分别进行动稳定度试验、浸水马歇尔试验和冻融劈裂试验[5],测试结果见表9。

表9 试验路段检测结果

由表9可见,整个路段测试点的动稳定度、残留稳定度和冻融劈裂强度比均满足规范要求,即在高温性能和水稳定性能方面表现较好。

5 结语

为扩大水泥乳化沥青的使用,结合马歇尔击实试验,考虑混合料拌料顺序和击实次数2个工艺参数,对乳化沥青的成型工艺进行研究。最终确定水泥乳化沥青合理工艺为将乳化沥青与粗、细集料先拌和均匀,再与水泥和矿粉进行拌和,采用先双面击实50次,待延迟到水泥初凝时再双面击实25次,最后成型混合料试件。在借鉴该工艺时要结合具体采用的原材料性能进行针对性调整,以便获得最佳的成型工艺。