水稳基层裂缝的分类、鉴别及防治方法

高伟光 陈清松 磨炼同

(1.广东省南粤交通揭惠高速公路管理中心 广州 511400; 2.武汉理工大学硅酸盐建筑材料国家重点实验室 武汉 430070)

随着半刚性基层沥青路面广泛应用,基层开裂并由此引发沥青路面反射裂缝、唧泥、沥青路面破碎等现象,逐渐成为影响高等级路面正常使用的主要问题之一。

裂缝产生原因归纳为如下3种:①路基填挖交接、填料不一致、路基填筑过快等引起的路基不均匀沉降;②基层混合料因水泥用量、集料级配、含水量、施工配合比等控制不佳导致的其本身缺陷;③因高温、雨期季节施工原因养护不及时或时长不足引发的温缩、干缩和循环性干缩。具体到某处裂缝,往往是上述几类原因叠加产生的结果,这对分析其产生原因及有效防治形成较大障碍[1-3]。

文中根据裂缝表征将其分为4类,结合所处位置、地质特性及进一步检验观测,提出一种快速判断、鉴别裂缝主因和及时处治裂缝问题的方法,有较强的实操性。

1 裂缝的采集与分析

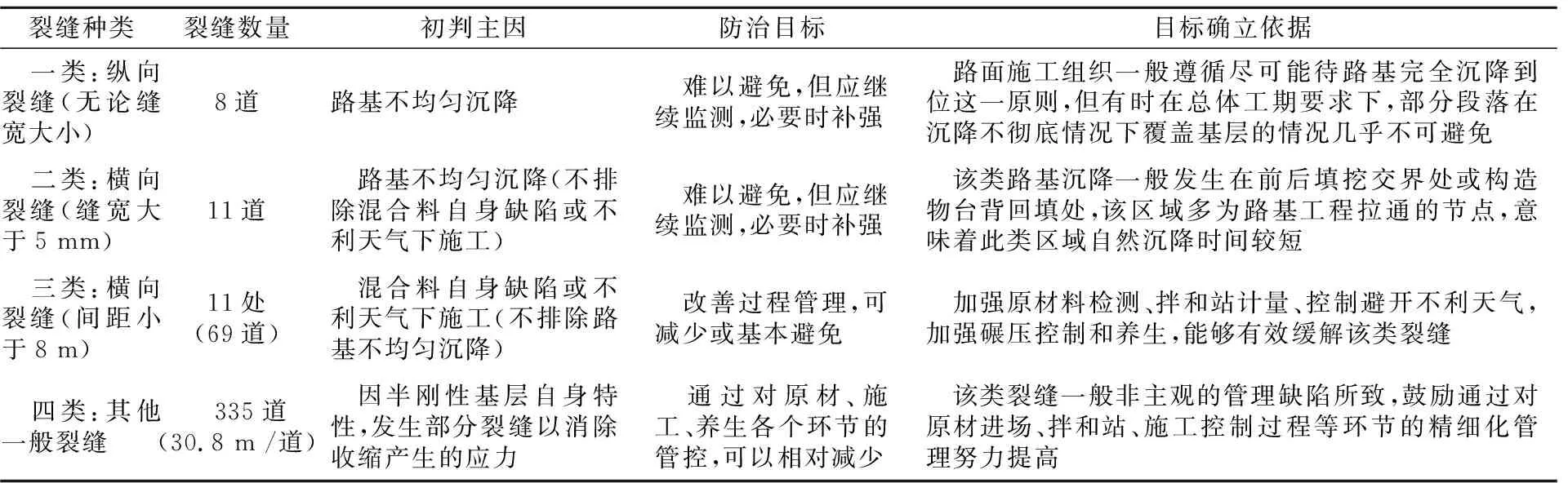

以某路段为例,徒步采集前期施工路面基层裂缝情况,总长约10.34 km,共计裂缝423道,其分类情况见表1。

表1 基层裂缝的统计与分类

第四类裂缝间距受地方资源条件、施工管理水平、气候特点等多因素影响,目前未有明确界定。从省内以往项目经历来看,平均裂缝分布约20 m/道。若低于这一水平,应重点排查施工过程管理中的缺陷。

二类、三类裂缝成因经后续观测存在调整互换的可能,防治目标应随之调整。

2 裂缝的鉴别

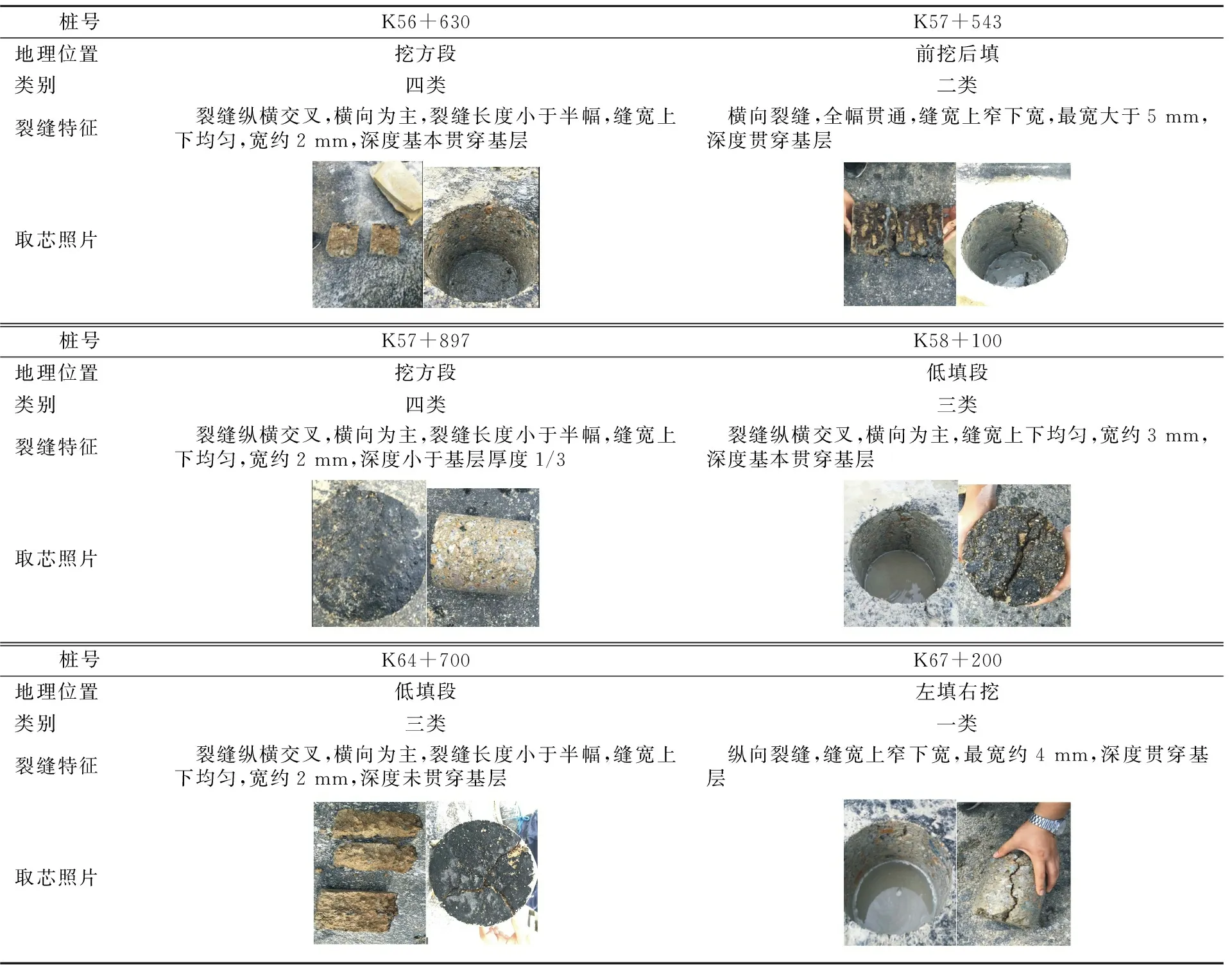

结合现场实际,在423道各类裂缝中,选取一类、二类各1道,三、四类裂缝各2道,进行取芯观察和沉降、弯沉持续观测,以验证裂缝初步判断的准确性。

2.1 现场钻芯检测

钻芯要求通过结构层厚,主要对缝宽、发展深度、芯样完整性进行观察,具体情况见表2。

表2 取芯观测情况统计

由表2可见,K57+543与K67+200 2处裂缝共同特征为缝宽上窄下宽,深度贯穿基层,这与因路基不均匀沉降导致的初步判断相吻合。 K56+630,K57+897和K58+100,K64+700 4处裂缝的共同特征为横向裂缝为主,伴有少量纵向裂缝,缝宽上下均匀,一般不超过3 mm,这符合因客观或主观原因导致混合料或施工缺陷而引发的裂缝特征。从大量观察来看,二者不同之处在于后者比前者发生更为集中。

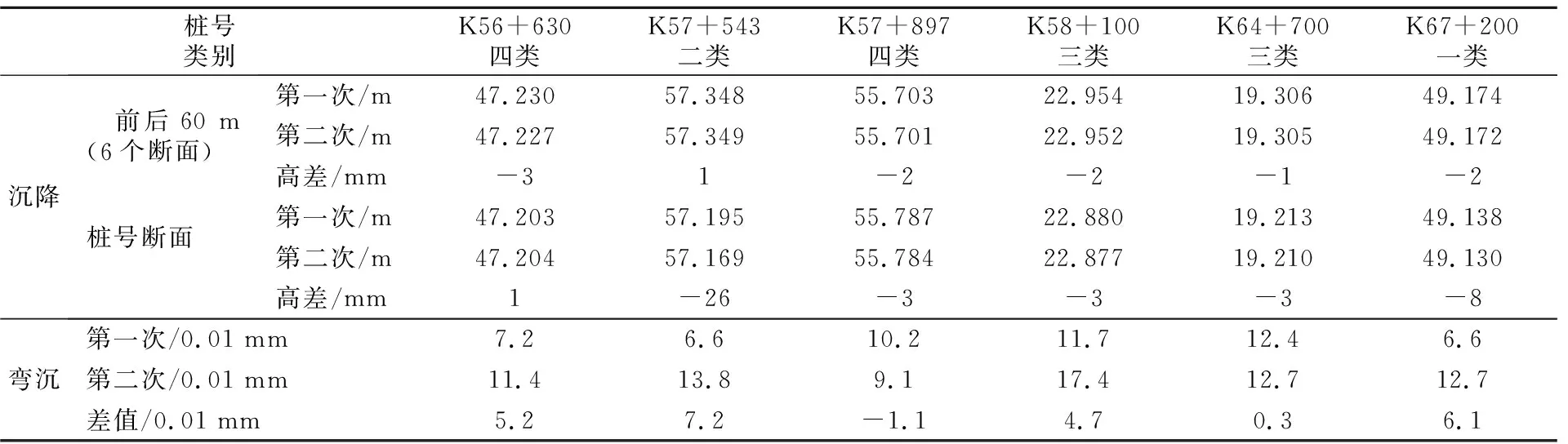

2.2 沉降和弯沉检测

裂缝产生后迅速进行第一次高程、弯沉检测,根据项目进展、裂缝发展等情况合理确定观测次数及时间跨度。本案观测2次,时间跨度为3个月,检测结果见表3。

表3 裂缝高程和弯沉检测

由表3可见,6处裂缝60 m范围内平均高程差均在3 mm以内,说明6处路基整体基本稳定;但K57+543和K67+200 2处沉降明显,与初步判断成因相符。

随着裂缝产生、发展,裂缝处的弯沉值总体呈增大趋势(除K57+897外),说明裂缝削弱了基层的整体承载力;同时,K57+543和K67+200 2处弯沉值显著增大,与沉降观测结果一致。6处弯沉值均小于设计值28.2 MPa,满足面层施工要求,但K57+543和K67+200 2处沉降较大,弯沉值下降显著,说明一、二类裂缝存在发展潜质,应持续监测,必要时进行补强处理。

3 成因分析与防治方法

3.1 原材料与配比

基层出现大量裂缝尤其是第四类裂缝时,应迅速排查原材及施工配合比。目前行业现状显示,高等级公路水泥质量稳定,拌和站自动机计量准确,而集料级配不良、含粉量大、含水量波动大等问题偶有发生,后者对裂缝有显著影响,应重点排查。目前对上述指标追溯存在如下困难。

1) 由于基层施工高峰期集料使用快,发现问题后在拌和站取样与现场用料不一致。尽管对原材留样有明确要求,但高峰期时集料量大批次多,工地试验室规模有限,集料按要求留样可操作性差。

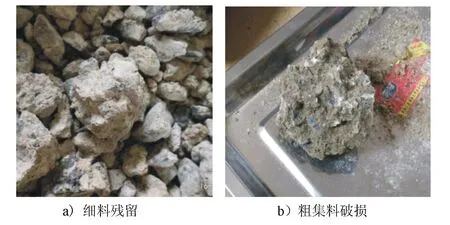

2) 采用现场芯样破碎后筛分,人为因素较大:①因水泥凝结作用,部分细料未从粗料上分离,导致细料偏少;②存在粗料被敲碎的现象,导致粗料偏细。见图3。

图3 芯样破碎后筛分发生细料残留和粗料破损

3) 广东省标准化建设对水稳拌和站细集料遮雨棚、集料30 cm清仓线等有明确要求,对集料含水量、含粉量控制提升显著,但料仓排水沟长期堵塞、料仓残留料(泥、粉含量大)的不当利用等日常维护问题仍十分突出。

根据实际情况,建议应采用现场芯样破碎筛分来检验集料级配。在拌和站设置专门的集料留样室,规模参考集料检测批次及留样期限来决定。

不宜按检测频率(1次/400 m3)对应一一留样,应根据工作日、集料不同产地、垭口变化等实际情况进行留样。雨期应加大粗集料含水量的检测。

3.2 施工与养生

1) 现场碾压。含水量控制应遵循宁低勿高的原则,若出场混合料含水量偏大,可以采用翻晒等措施。雨季施工应特别注意料车应具备防雨措施,同时控制卸料摊铺速率,降雨立即停止施工,已摊铺混合料尽快压实[4]。

2) 控制层间质量。在施工组织允许前提下,可让施工车辆通行1周左右,磨去表面水泥浆薄层,同时特别注意清洗下承层面上的磨损颗粒、洒落物等杂物,在基层间形成咬合作用,提高整体强度,以起到约束基层收缩应变,抑制收缩裂缝产生的作用。

3.3 处治方法

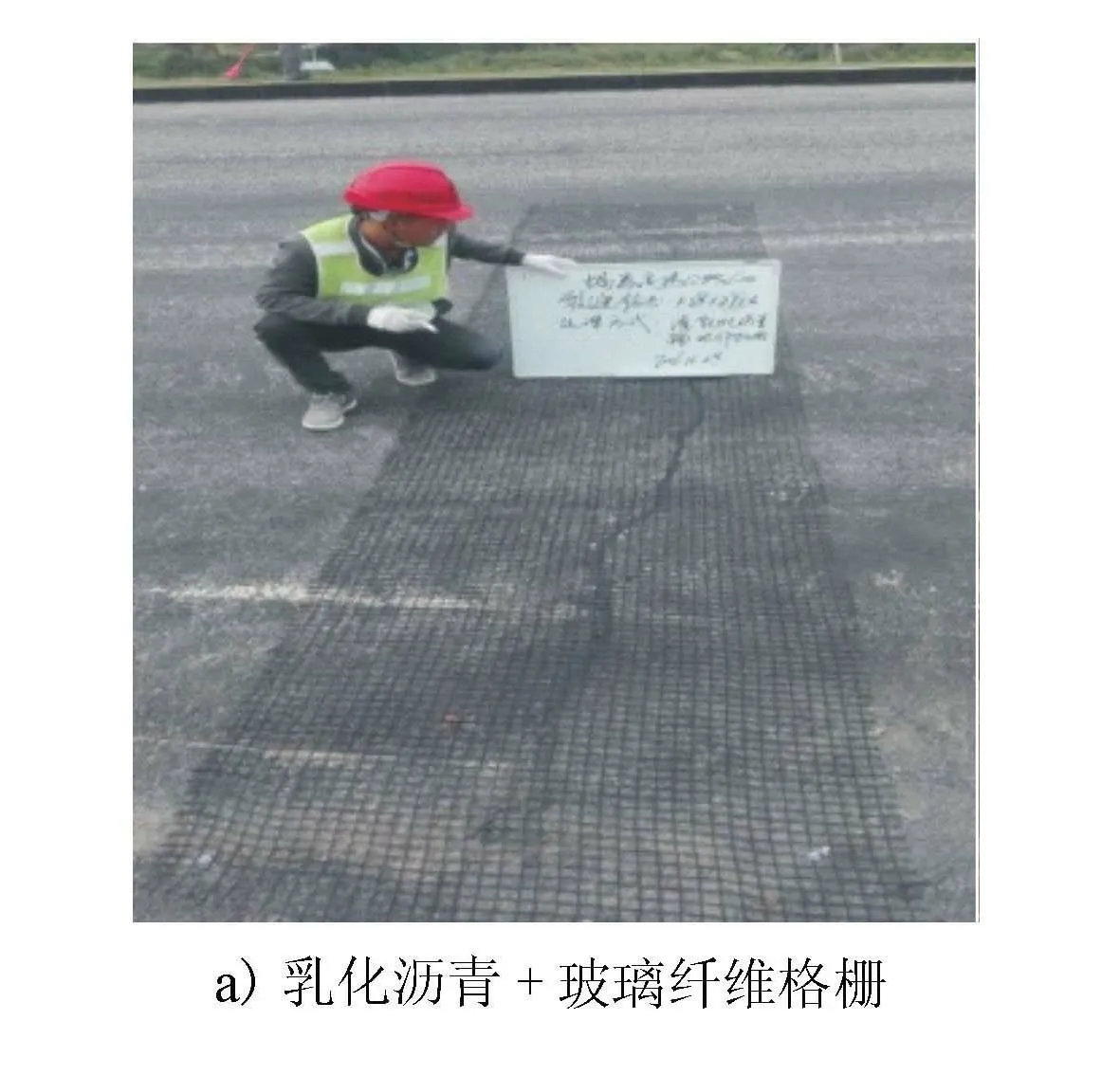

1) 第四类裂缝。该类裂缝多处于常规路基段,裂缝宽度、深度不大,有规律间隔呈现,不具备持续发展潜质。可灌注改性乳化沥青封堵,铺设玻璃纤维格栅后进行面层施工[5-6]。

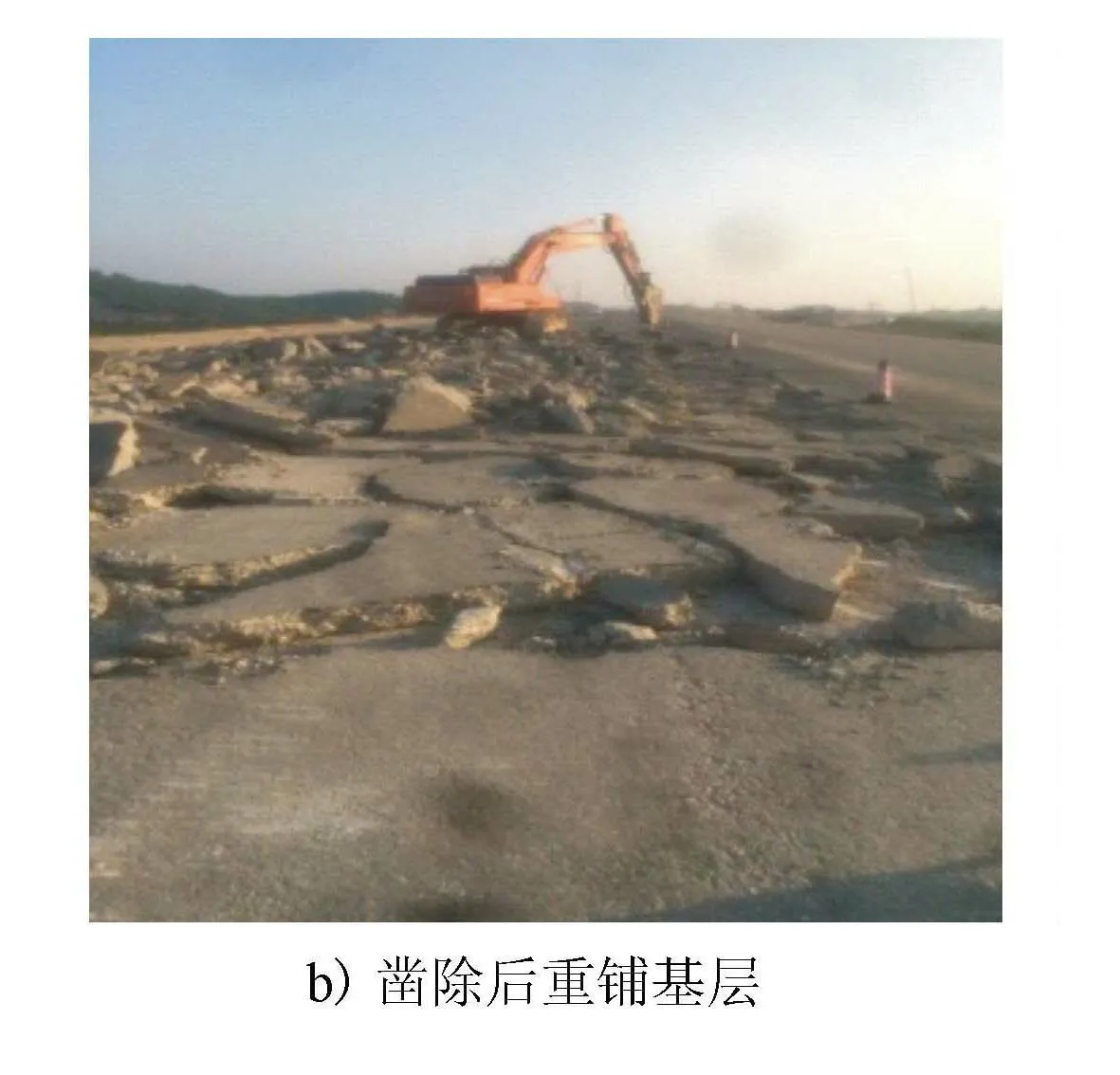

2) 第三类裂缝。该类裂缝发生集中,纵横交叉,横向为主,裂缝宽度、深度不大,基本不具备持续发展潜质。可灌注改性乳化沥青封堵,在多条裂缝所在区域至两端裂缝外侧各1 m范围内铺设玻璃纤维格栅,再进行面层施工。若裂缝纵横交错密集,应考虑铣刨后再回铺基层。

3) 第二类、一类裂缝。该类裂缝多发生特殊路基段,由路基不均匀沉降为主因引发。此2类裂缝宽度、深度较大,有持续发展潜质。在灌注乳化沥青封堵和铺设格栅后继续观测,建议沉降稳定后施工面层,对沉降未稳定但沉降速率满足规范要求情况下急于施工路面,可考虑注浆加固处理。3类主要处理方式见图4。

图4 项目主要采用的3类处理方式

4 结论

1) 按裂缝表征对其进行分类,根据裂缝所处位置、地质特性等对其形成主因进行初步判别,再通过钻芯观察、沉降、弯沉检测等方式对成因进一步鉴别、修正,能够快速准确地判断处理裂缝,有助于优化路面面层组织施工。

2) 二类、三类裂缝成因经后续观测存在调整互换的可能,应加大此2类裂缝的后续观测频率。

3) 第一、二类裂缝具有持续发展潜质,面层施工前须持续监测,必要时应对路基进行注浆补强处理。

4) 为控制基层裂缝的源头,应特别注意拌和站标准化的日常维护。