复合改性双基推进剂黏弹性- 黏塑性- 黏损伤本构模型研究

王鸿丽, 许进升, 刘宗魁, 童心, 周长省

(1.南京理工大学 机械工程学院, 江苏 南京 210094;2.中国船舶重工集团有限公司 第713研究所, 河南 郑州 450015)

0 引言

固体火箭发动机广泛应用于车载、舰载和机载武器装备中,其在全寿命周期受到各种载荷和极端温度变化等多种外界因素的影响,使得固体火箭推进剂装药结构完整性问题变得十分突出。复合改性双基(CMDB)推进剂是固体火箭发动机主要能源之一,因此对CMDB推进剂力学性能的研究十分重要。CMDB推进剂配方中添加大量高氯酸铵、铝粉等固体颗粒物,是一类典型的颗粒填充复合材料,颗粒填充复合材料的力学性能由以下3个因素决定[1]:1)基体与颗粒的力学性质;2)固体颗粒的体积分数;3)颗粒与基体之间的界面性质。Xu等[2]指出固体推进剂内部的微观损伤(颗粒的脱湿、微裂纹和微孔洞的扩展等)是引起材料宏观力学性能非线性的主要原因。对于CMDB推进剂来说,在受载情况下,由于内部结构的变化,材料的力学行为十分复杂。首先,CMDB推进剂是一种典型的黏弹性- 黏塑性材料,具有蠕变和应力松弛现象,屈服强度与塑性流动具有应变率相关性和温度相关性;其次,CMDB推进剂中颗粒材料的加入,使得推进剂内部具有微孔洞和微裂纹等初始缺陷,这些初始缺陷在外载荷的作用下会扩展,即CMDB推进剂在外部载荷作用下伴有损伤的发展,因此材料的本构模型中要考虑损伤的作用。综上所述,需要建立合适的本构模型来描述CMDB推进剂复杂的力学特性。

国内外已有大量关于颗粒填充复合材料本构模型的研究,Kim等[3]推导出颗粒增强材料的黏弹性- 黏塑性力学模型,比较了Schapery-Perzyna模型与Schapery-Valanis模型对材料蠕变力学性能的描述。朱耀庭等[4]在热力学理论框架下,对沥青混合料的力学响应建立了黏弹性- 黏塑性本构模型。朱浩然等[5]在此基础上,将材料的损伤考虑在内,推导出黏弹性- 黏塑性损伤本构模型,能够合理描述沥青混合料的蠕变行为。Darabi等[6-7]建立了热- 黏弹性- 黏塑性- 黏损伤本构模型,来描述沥青混合料与温度相关的力学特性。Masad等[8]在研究沥青混合料的力学性能时,建立了考虑材料各向同性损伤的黏弹性- 黏塑性本构模型,Saadeh等[9-10]在此模型的基础上进一步将Schapery非线性本构模型考虑进来,但是该模型中的损伤部分不具有温度相关性和时间相关性。孟红磊[11]建立了含累积损伤的非线性黏弹性本构模型,来描述改性双基推进剂的非线性力学行为。常新龙等[12]提出了考虑温度和率效应的本构模型,以分析端羟基聚丁二烯复合推进剂在高应变率下的力学响应。邓凯等[13]针对复合推进剂的非线性力学响应,利用Schapery本构模型和Perzyna本构模型建立了黏弹性、黏塑性本构模型。张建彬[14]通过围压试验,对双基推进剂黏弹性、黏塑性本构模型进行了研究。Xu等[15]为描述宽泛温度条件下推进剂的黏弹性变形,建立了热- 损伤- 黏弹性本构理论。王鸿丽等[16]建立了改性双基推进剂黏弹性- 黏塑性本构模型来描述改性双基推进剂的蠕变变形,但是该模型只能描述应力水平较低、加载时间较短的蠕变变形,当加载时间较长或应力水平较高时,材料损伤的产生使模型的预测能力受到限制。

综上所述,为了更准确地描述CMDB推进剂的力学行为,借鉴其他颗粒填充材料的本构模型,本文对CMDB推进剂的黏弹性- 黏塑性- 黏损伤本构模型进行了研究。

1 黏弹性- 黏塑性- 黏损伤本构模型

1.1 有效应力概念

(1)

(2)

式中:F为外加载荷。

因此,Cauchy应力与有效应力之间的关系为

(3)

Rabotnov在研究金属的蠕变本构时建议使用损伤因子描述损伤,损伤因子定义为

ω=1-ζ.

(4)

对于完全无损状态,ω=0,对于完全丧失承载能力的状态,ω=1. 可以推导出有效应力与损伤因子的关系为

(5)

1.2 黏弹性本构模型

材料的蠕变- 回复试验表明,一定载荷作用下CMDB推进剂的变形包括可恢复部分和不可恢复部分。本文以小变形假设为基础,将CMDB推进剂的总应变解耦为可恢复的黏弹性应变和不可恢复的黏塑性应变之和,其三维表达式为

(6)

线性黏弹性理论广泛地用来描述各种材料的黏弹性力学行为,本文亦采用线性黏弹性本构模型来描述CMDB推进剂的可恢复应变响应,在任意加载应力下的黏弹性应变表达为

(7)

式中:D0为瞬态柔量;ΔD为稳态柔量;ψt为缩减时间,在不考虑温度对力学性能影响的情况下,ψt=t. 为了便于计算,常采用Prony级数表示稳态柔量,形式为

(8)

式中:λn为第n个延迟时间;Dn为与之对应的Prony级数系数。

1.3 黏塑性本构模型

将(6)式对时间求导,得到各应变率之间的关系为

gbXML 也是一种BIM开放标准,同样具有良好的建筑信息共享性。最早是由Bentley Systems 在2000年发布gbXML 1.0,2017年1月公布了最新版本 gbXML标准6.01。 gbXML 标准主要作用是允许不同的3D建筑信息模型(BIM)和建筑/工程分析软件相互共享信息。为建筑信息模型(BIM)的设计、认证、操作、维护和回收提供智能解决方案。使用标准模式语言(XML),无论何种供应商,设备或软件平台,主要行业应用程序都可以方便地导入和导出项目信息。

(9)

(9)式中的黏塑性流动法则表示为

(10)

式中:λ和g分别为黏塑性系数和黏塑性势函数。将黏塑性系数用Perzyna黏塑性模型表示为

λ=Γ〈Φ(f)〉M,

(11)

式中:Γ为黏性参数;Φ为由屈服函数f表示的过应力函数;M为黏塑性率敏感性参数;〈·〉为McCauley括号,则〈Φ(f)〉的表达式为

(12)

(13)

(14)

式中:k0、k1、k2分别为材料参数。

对于CMDB推进剂,本文采用的黏塑性势函数为

(15)

式中:β为与材料体积变化相关的参数,根据(15)式得到,

(16)

等效构件的等效黏塑性应变表达为

(17)

1.4 黏损伤模型

CMDB推进剂作为一种颗粒材料,在其制备加工的过程中存在一定的缺陷,如微裂纹和微孔洞,在受到载荷作用时,这些缺陷进一步扩展或产生新的缺陷,随着缺陷数量的积累和程度的加重,药柱的力学性能逐渐发生改变。因此需要建立损伤模型来描述推进剂材料内缺陷的形成与发展过程,从而准确描述材料的非线性力学特性。

Odqvist等[17]定义损伤变量φ为

φ=1-ζ,

(18)

则等效应力表达为

(19)

根据应变等效假设,本文将应力用该有效应力代替。

采用Darabi等[7]提出的时间相关损伤演化法则,其表达式为

(20)

(21)

Y=τ-αI1.

(22)

以上就是本文所采用的黏弹性- 黏塑性- 黏损伤本构模型。

2 模型参数的获取

为了求得模型参数,需要对CMDB推进剂材料试件进行一系列单轴压缩蠕变- 回复试验和蠕变试验。参数获取的基本思路为:在不引入损伤情况下,将试验的总蠕变应变分离为黏弹性应变和黏塑性应变,利用分离后的黏弹性应变求取黏弹性参数、黏塑性应变求取黏塑性参数。引入损伤之后,将已获得的黏弹性参数和黏塑性参数用在求取黏损伤参数的数值计算中。需要注意的是,在获得黏弹性参数和黏塑性参数的过程中,为了使损伤对求取的参数影响尽可能小,要尽量使用应力水平较低、蠕变应变较小情况下的试验结果。由于本文进行的所有试验都是单轴压缩试验,试样的轴向力为压缩应力,因此在对本构模型进行一维数值求解时,统一规定压缩应力的值为正值。

本文对CMDB推进剂柱状试样进行了应力水平为0.8 MPa、加载时间为600 s的蠕变- 回复试验,以求取黏弹性参数;进行了应力水平分别为1.8 MPa和2.5 MPa的蠕变试验来求取黏塑性参数;进行了应力水平分别为3.0 MPa和4.5 MPa的蠕变试验,以求得黏损伤模型参数。试验中所用的推进剂材料以硝化棉(NC)、硝化甘油(NG)为基体,加入黑索今(RDX)、高氯酸铵(AP)、铝粉(Al)及添加剂而制成,组分列于表1.

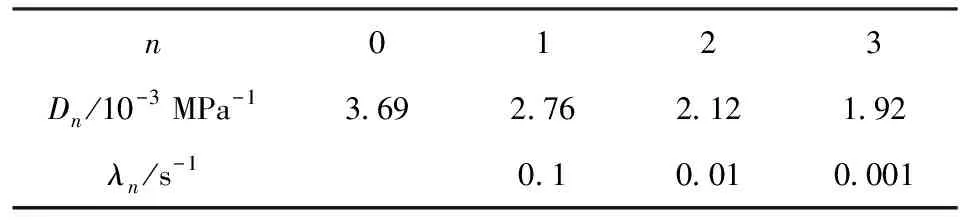

2.1 黏弹性模型参数的获取

Al-Rub等[18]针对与本文相同的黏弹性模型和黏塑性模型,详细介绍了材料黏弹性参数和黏塑性参数的获取步骤。为了分别求得黏弹性参数和黏塑性参数,需要将黏弹性应变和黏塑性应变进行分离。由于在回复阶段试样的黏塑性应变不再发生变化,为一个定值,选取回复段的曲线来获取黏弹性参数。文献[16]详细介绍了获得黏弹性参数的理论与方法,所得参数列于表2. 根据所得的黏弹性参数,通过黏弹性模型求出材料的黏弹性应变,从试验获得的总蠕变应变中减去黏弹性应变,就得到黏塑性应变。

表2 黏弹性模型参数

2.2 黏塑性模型参数的获取

(23)

为求取黏塑性参数,建立如(24)式的目标函数:

(24)

对(24)式采用非线性约束优化算法来获得合适的参数。具体的数值求解方法文献[16]中有详细介绍,所得黏塑性参数见表3. 需要注意的是,在优化算法中需要给定合适的初值以得到黏塑性参数的局部最优解,尤其是对于有物理意义的参数,其初值范围应该符合实际情况。下面对参数α和β的初值进行分析。

表 3 黏塑性模型参数

在Drucker-prager屈服准则中,α反映了材料的内摩擦性质,它与材料的内摩擦角φ之间的关系可通过Mohr-Coloumb屈服准则的定义来获得[19],具体关系表达为

(25)

如图2所示,在单轴压缩载荷条件下,将破裂面与应力作用面之间的夹角称为破裂角,用αf表示,试验统计结果得到破裂角的平均值为αf=53°. 根据Mohr-Coloumb强度理论的极限平衡条件,破裂角与材料内摩擦角αf的关系为

αf=45°+φ/2,

(26)

得φ=16°,代入(25)式中,得α=0.607.

在许多颗粒填充复合材料塑性力学性能的研究中都认为材料的屈服面和塑性势面并不重合,即材料服从非关联流动法则[20-21],在本文的本构模型中,若β≠α,则为非关联流动法则。β是一个反应材料体积变化的参数,如果β=α,则计算得到的材料体积膨胀大于试验测得的体积膨胀[18],因此β的初始估计值要小于α的值。

需要注意的是,文献[16]只是单纯地将沥青材料的α和β参数的值运用到CMDB推进剂中,这只是一种粗略的估计,而本文对参数α和β大小的分析结合了CMDB推进剂的破坏形态,这是对参数α和β实际物理意义的体现。

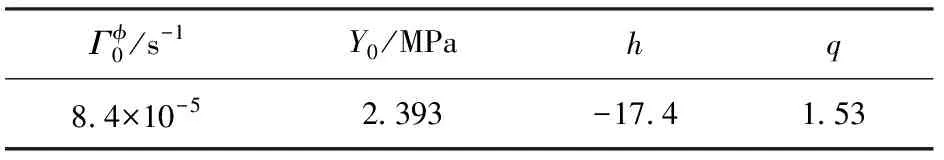

2.3 黏损伤模型参数的标定

为了求取黏塑性模型参数,首先要选定一个参考蠕变应力,在该参考应力下Y0=Y,则损伤演化法则表达为

(27)

表 4 黏损伤模型参数

3 模型验证

为了对本文所建立的CMDB推进剂黏弹性- 黏塑性- 黏损伤本构模型的有效性进行研究,对CMDB推进剂材料进行了一系列蠕变- 回复试验和恒加载率- 回复试验,通过材料试验分析模型及参数的有效性时,主要从3个方面进行:首先需要考察模型能否有效预测总应变,即在加载阶段模型能否与试验重合;其次要看模型对材料回复速度的预测是否准确,即回复阶段初期模型是否与试验结果相重合;最后要看模型预测的黏弹性应变与黏塑性应变在总应变中所占的比例是否与试验结果相吻合。在接下来的分析中,分别使用εt、εn和εn-d代表应变的试验值、黏弹性- 黏塑性模型数值解和黏弹性- 黏塑性- 黏损伤模型数值解,εve,n-d和εvp,n-d分别为黏弹性- 黏塑性- 黏损伤模型应变数值解中的黏弹性应变和黏塑性应变。

图3为材料在加载时间是7 800 s、应力水平为5.0 MPa和6.0 MPa下蠕变- 回复试验值与模型预测值的对比曲线。从图3中可以看出,CMDB推进剂黏弹性- 黏塑性- 黏损伤本构模型能够很好地预测材料的总蠕变应变;在回复阶段开始时也能很好地与试验值吻合,即对回复速度的预测也较为准确;在回复阶段结束时,模型曲线与试验数据基本重合,这说明本文模型能够有效预测蠕变应变中的黏弹性应变和黏塑性应变的比例分配。

图4对比了应力水平为4.5 MPa,加载时间分别为600 s、1 200 s和1 800 s下模型与试验的蠕变- 回复响应。从图4(a)中可以看出黏弹性- 黏塑性- 黏损伤模型在不同的加载时间下对材料总应变的预测和对材料回复速度的预测都比较接近试验结果,3个加载时间下黏弹性应变与黏塑性应变在总应变中所占比例如表5所示,从表中可以看出,模型对黏弹性应变与黏塑性应变在总应变中百分比的预测与试验结果相差不大。图4(b)为黏弹性- 黏塑性模型与试验结果的对比,可以看出,随着加载时间的延长,模型的预测能力越来越差。比较图4(a)和图4(b)可以看出,在本构模型中加入损伤使得模型的预测能力大幅度提高。

表5 不同加载时间下黏弹性应变和黏塑性应变百分比

图5反映了损伤变量在不同应力水平的蠕变响应中随蠕变应变的变化。从图5中可以看出,随着蠕变应变的增加,损伤变量在经过初始缓慢增大后开始迅速增大,之后随着应变达到一定程度,损伤变量缓慢增大,增幅逐渐减小。由于损伤参数是基于压缩试验得到的,损伤模型实际上反映的是CMDB推进剂压缩过程中的损伤特性。从材料损伤扩展的角度来解释损伤变量随蠕变应变的变化趋势,就是在压缩过程中,材料内部的初始缺陷经过初始的快速扩展之后,由于材料的压密,损伤扩展的速度变慢,使得损伤趋于稳定状态。在图5中还可以看到,相同的蠕变应变下,应力水平较小的蠕变中损伤变量较大,这是因为损伤变量不仅与应变有关,还与时间有关,与时间的相关性具体反映在应变率上,应变率越低,损伤变量越大。在较低应力水平下,蠕变应变率也较低,因此损伤变量较大。从材料损伤扩展的角度来解释,材料的变形速度越慢,其内部损伤的扩展就越充分,达到相同的变形量时,变形慢的材料其内部损伤就越大。

在图6中,对两种恒加载率下试验与模型的加载响应及卸载响应进行了对比,在两种不同的恒加载率下加载到8 MPa之后卸载,直到应变回复结束。图6中灰色区域为同一工况下3组试验结果的包络区域。在图6(a)中加载率较小的情况下,黏弹性- 黏塑性- 黏损伤模型预测的应变与试验结果基本吻合,而黏弹性- 黏塑性模型对应变的预测值小于试验结果,两个模型的预测结果相差较大。在图6(b)中加载率较大的情况下,两个模型预测的应变结果几乎重合,与试验结果比较吻合。通过对比图6(a)和图6(b)可知,黏损伤模型在应变变化较慢的载荷条件下能够更为有效地预测材料的变形。

4 结论

1)CMDB推进剂黏弹性- 黏塑性- 黏损伤本构模型能够很好地预测较高应力水平和较长加载时间下材料的蠕变响应;在回复阶段,对回复速度的预测也与试验吻合;回复结束后,对黏弹性应变和黏塑性应变在总应变中所占比例的预测也与试验结果十分接近。

2)与CMDB推进剂黏弹性- 黏塑性本构模型相比,黏弹性- 黏塑性- 黏损伤本构模型能够更加有效地预测材料的非线性力学性能。

3)黏弹性- 黏塑性- 黏损伤本构模型的损伤变量随蠕变应变的增加,在经历缓慢增大和急速增大后,接近平稳。在相同的蠕变应变下,应力水平越低,损伤变量越大。

4)CMDB推进剂黏弹性- 黏塑性- 黏损伤本构模型在应变变化较慢的载荷条件下能够更为有效地预测材料的变形。当应变变化较快时,黏弹性- 黏塑性- 黏损伤本构模型的预测值与黏弹性- 黏塑性本构模型的预测值相差不大。