EPB制动钳综合性能检测装置研制

仲光宇,马朝永,杨佳乐,于 航

(北京工业大学机械工程与应用电子技术学院北京市先进制造技术重点实验室,北京 100124)

0 引言

汽车制动性能对行车安全有着至关重要的作用,因此制动零部件研发过程中必须严格按照相应标准进行验证试验。EPB(Exhaust Back Pressure,排气背压)制动钳是汽车制动系统的关键零部件,其耐久、温度、过载等性能需要科学精确的检测[1]。结合国家标准、专业标准、有关技术要求,设计一台符合要求且具有较高通用性的汽车EPB综合性能检测装置,有重要现实意义。

课题组在企业技术要求的基础上,完成了检测装置硬件的设计、下位机PLC(Programmable Logic Controller,可编程逻辑控制器)程序以及基于LabVIEW的上位机测控软件的编写,实现了上位机下位机数据交互,完成了对试件实时数据的采集、分析处理、显示及储存,成功研制了EPB制动钳综合性能检测装置。

1 控制系统组成

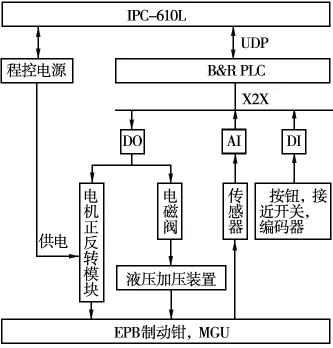

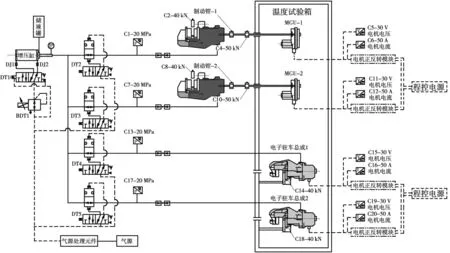

控制系统的设计过程中,需要把技术先进性、架构合理、低成本、低维护量等多方面进行综合考虑,同时结合国家标准和厂商需求,以保证其高效、有序、可靠的发挥管理职能。本装置控制系统采用开放的计算机网络系统加上流行的 Lab-VIEW人机友好界面及可靠通用的PLC模块。如图1所示,控制系统中上位机是研华IPC-610L型工控机,LabVIEW作为上位机编程软件,贝加莱PLC作下位机。其中,UDP是UserDatagram Protocol的缩写,为用户数据报协议。工控机完成对测试过程的数据采集、数据处理、波形显示和分组、统计分析和经以太网口与PLC通信等工作。PLC完成对16个现场开/关量检测、21个模拟量输入信号采集、2个模拟量输出信号及2路脉冲输入信号的处理。

图1 自动控制系统原理

2 硬件设计

2.1 工控机和PLC选型

工控机是自动控制系统的核心,经常处在24 h连续工作的工业现场环境下,所以首先从可靠性出发,了解工控机的工作指标,如工作温度、耐振动、抗冲击等。其次从性能比较,主板、CPU技术参数、外部接口配置等。服务也是选择工控机的一个重要参考,工控机经常用在比较重要的场合,出现故障需要及时排除。综合以上条件,选择研华IPC-610L型工控机。

自动控制系统开发过程中,控制器的选型至关重要,贝加莱X20系列PLC,有相对高速的指令处理器能力和浮点运算能力,能兼容大部分主流现场总线。CPU模块标准配置3个接口,分别为 ETH,POWERLINK 和 USB(Universal Serial Bus,通用串行总线)接口。它们相比国产PLC成本高,但是编程软件容易上手、稳定性较好,软硬件灵活性较高。并且,X20系列PLC带有一套实时的操作系统,能实现毫秒级高速通信控制,响应速率快,符合系统要求。

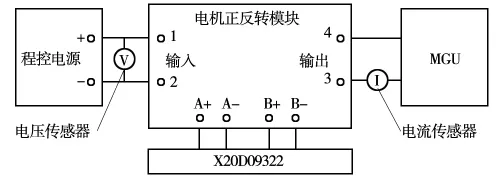

2.2 MGU控制

直流电机在工业自动化设备中应用非常广泛,针对不同的应用场合和电机特性,采用的控制方式也不尽相同。MGU是Motor Gear Unit的缩写,即电机齿轮控制单元。对MGU稳定、准确的控制,模拟驻车制动状态,是实现控制系统的重要环节[2]。本装置通过PLC DO输出模块直接控制电机正反转控制模块,实现了EPB制动钳的夹紧与释放。

直流电机正反转控制模块是一个执行器,根据PLC输出电平信号实现电机正反转切换。如图2所示:1、2位置接程控电源,程控电源与上位的机通信保证了系统在恒压状态下工作,3、4位置接电机齿轮控制单元。A+、A-、B+、B-控制信号位置接到PLC DO信号输出模块,A+、A-接通电机正转,B+、B-接通电机反转,A+、A-、B+、B-同时接通或断开电机处于非工作状态。程控电源与正反转模块之间接电压传感器,电机正极通过霍尔电流传感器,电压和电流传感器连接到PLC模拟量输入模块,将系统的电压和电流随时反馈到上位机。

图2 MGU控制原理

2.3 增量式编码的应用

传感器包括每个工位的电流传感器、电压传感器、力传感器、扭矩传感器,液压回路的压力传感器及1、2工位的增量式编码器。增量式编码器是一种采用光电等方法将轴的机械转角转换为数字信号输出的精密传感器,在电机测速中应用广泛[3]。增量式编码器分为单通道增量式编码器、AB相编码器和三通道增量式编码器,本试验台将三通道增量式编码器与贝加莱PLC相结合,即时、准确地测出电机转速,提高了系统实时性。

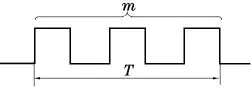

三通道增量式编码器可利用光电转换原理输出A,B两组脉冲相位差90°,能够判断出电机的旋转方向,而Z相为每一圈输出一个脉冲,用于基点定位。实际运用中使用了A,B两路脉冲,正转和反转时两路脉冲的超前、滞后关系刚好相反(图3)。在B相脉冲的上升沿,正转和反转时A相脉冲的电平高低刚好相反,PLC可以很容易地识别出转轴旋转的方向。为了增加测量的精度,采用4倍频方式,即分别在A,B相波形的上升沿和下降沿计数,分辨率可以提高4倍,由1024变为4096,但是被测信号的最高频率降低。

根据脉冲计数测量电机转速的方法有M法测速、T法测速和M/T法测速。本编码器分辨率较高,优先采用M法测量电机转速[4]。设定检测时间为T(单位为s),编码器分辨率为P,电机转速为 n,根据 PLC检测到的脉冲数m计算电机转速(图4)[5],则电机转速测量值为

图3 编码器正转和反转模型

图4 M法测速原理

2.4 气动液压系统

气动液压系统为4个工位EPB制动钳提供液压,模拟卡钳工作状态,系统由气动回路、液压回路和传感器3部分组成。气压回路由空气压缩机提供(0.5~0.8)MPa的压缩空气,经由三联件进入回路,减压阀控制系统压力,两位五通电磁阀控制气流通道通断或改变。

液压系统以汽车制动液为工作介质,制动液储存在储液罐,为整个液压回路供油,气液增压器为试件提供制动液压,气控球阀控制每个工位油路的通断。

气液增压器为试件提供的液压最大可达20 MPa,是液压回路的核心部件。气液增压器将气缸与油缸结合到一起,使用纯气压作为原动力,具有以下特点:有多重安装方式,可以在不同工作场合,出力调整容易,使用保养方便;缸体没有油压系统升温的困扰,故障率小;动作速度较液压传动快且较气压传动稳定。

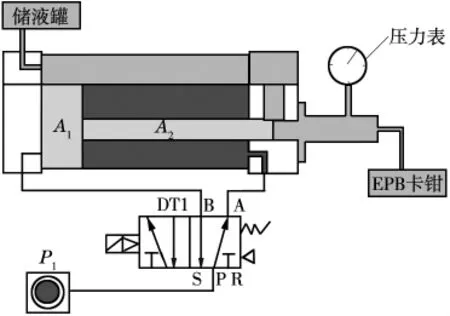

图5 气液原理

气液增压器利用气缸活塞和活塞杆受力相同,把活塞受到的气压力传递到油缸活塞上,该力施加到油缸的油液上,设气缸端活塞面积为A1,所受气压为P1,油缸端活塞面积为A2,所受液压为P2,根据帕斯卡液压传递定律,得到P1×A1=P2×A2,故P2=A1/A2×P1,即输出液压压力值与输入气压压力值的比值等于气缸活塞面积与液压缸活塞面积的比值。由两位五通换向阀控制加压和泄压,DT1通电时,利用气源压力P1)推动大面积活塞A1,由小面积A2推动另一端的液压油,从而使高压达到增压目的,P2为作用于EPB卡钳的液压力。

图6 气液增压器原理

3 软件设计

3.1 通信协议

NI提供了相对简单的TCP(Transmission Control Protocol,传输控制协议)函数库,但是相对于UDP,TCP协议的程序流程相对复杂,尤其是数据包组成方面。试验设备在工业现场24 h运行,产生的数据量大。UDP通信的特点:可传输的数据量大、不需要建立连接且传输效率高[6]。根据工程实际应用,选用UDP协议实现上位机和下位机的通信和服务。

通信的基本过程大致如下(图7):创建打开UDP函数,建立连接;指定侦听网络地址为192.168.0.106,通过字符串至IP地址转换函数可获取当前计算机的IP网络地址;指定端口为15051、15061和15060,即要创建UDP套接字的本地端口。15051端口得到4个工位传感器的数据包,解码后显示在前面板中,包括压力传感器、夹持力传感器、扭矩传感器、电流传感器和电压传感器,该通信是下位机向上位机的单向数据传输。156061和156060是双向传输数据端口,需要上位机向下位机发送指令,也需要下位机的反馈[7-8]。在程序中创建2个UDP簇,UDPS和UDPR。函数簇包含电磁阀状态、电子卡钳状态、按钮及接近开关状态等参数。

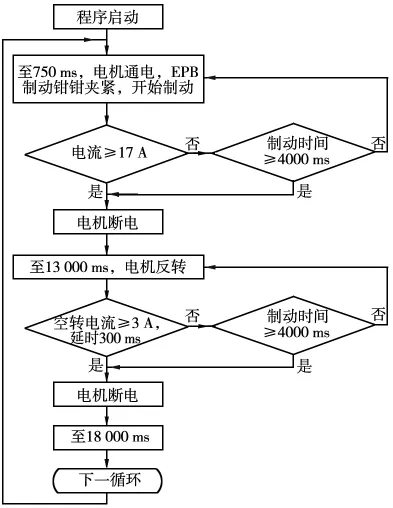

3.2 PLC程序

作为检测装置的控制核心,PLC完成了整个装置的动作过程控制、电磁阀开关量输出控制以及电流传感器、电压传感器、力传感器等模拟信号的输入[9]。根据检测装置工作原理绘制出PLC主程序流程(图8)。

3.3 LabVIEW人机界面设计

图7 UDP通信过程

图8 PLC程序流程

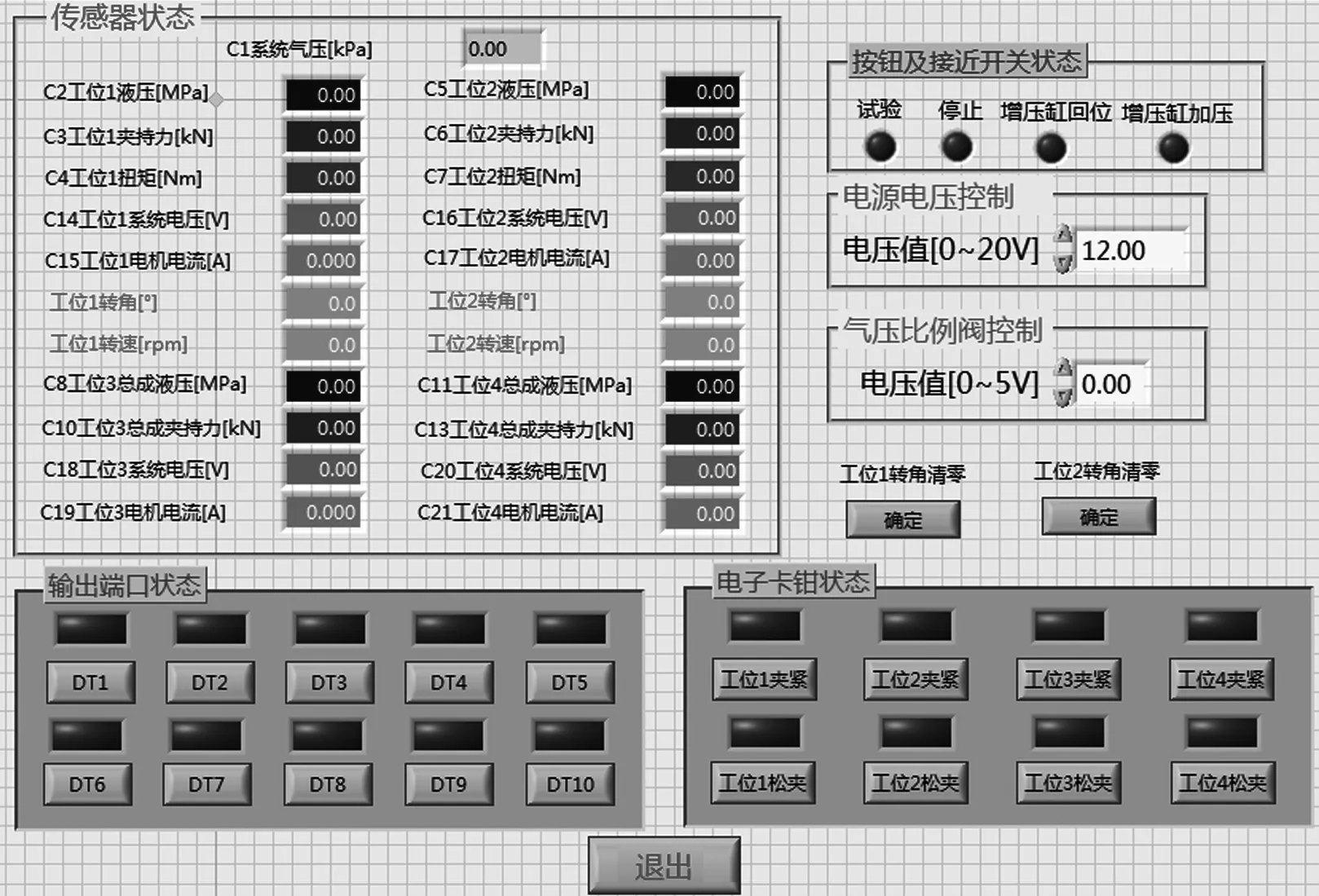

LabVIEW语言是面向对象的图形化编程语言,使用图标代替文本代码创建应用程序,拥有大量与其他应用程序通信的VI库。故基于Lab-VIEW平台开发人机界面和上位机下位机数据交互系统,增加了控制系统的可靠性和稳定性[10]。LabVIEW与PLC通信以后,主要实现了以下功能:检测系统的参数设置,参数设置界面和检测界面集成在一起;检测系统传感器数据的采集,接近开关、输出端口等状态的显示;检测数据的管理。

系统主界面如图9所示。界面左上方设置了系统检测界面按钮,工作模式选择按钮及数据管理入口,可以在各个工作界面自由切换。

系统调试界面能实时反映传感器参数变化,反映电磁阀、电子卡钳、接近开关的工作状态,同时可以调节程控电源电压值和比例阀电压值(图10)。

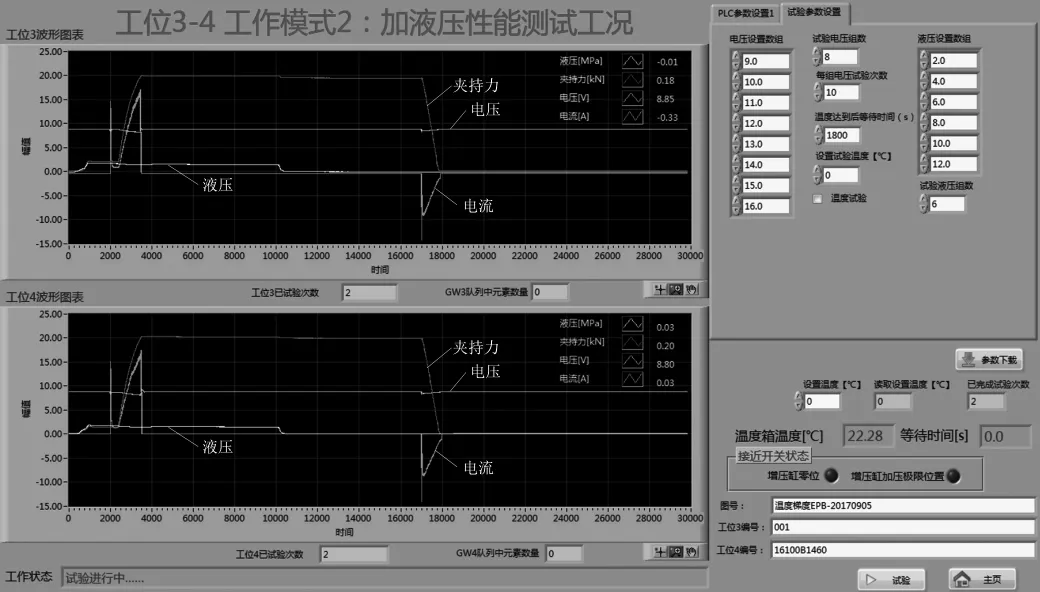

系统检测界面和参数设计界面可以实时显示不同工作模式的数据变化曲线,对不同工作模式下的参数进行设置(图11)。如温度梯度工况下,在检测界面可以对PLC参数进行设置,也可对温度梯度数组、温度梯度次数等试验参数进行设置。

图9 系统主页面

图10 系统调试界面

图11 系统检测界面

检测完成后数据会储存到数据库中,可以通过参数管理界面选择想要查看的数据,添加后数据后显示相应工作状态的参数曲线(图12),应用于试件研发的数据分析。

图12 数据管理界面

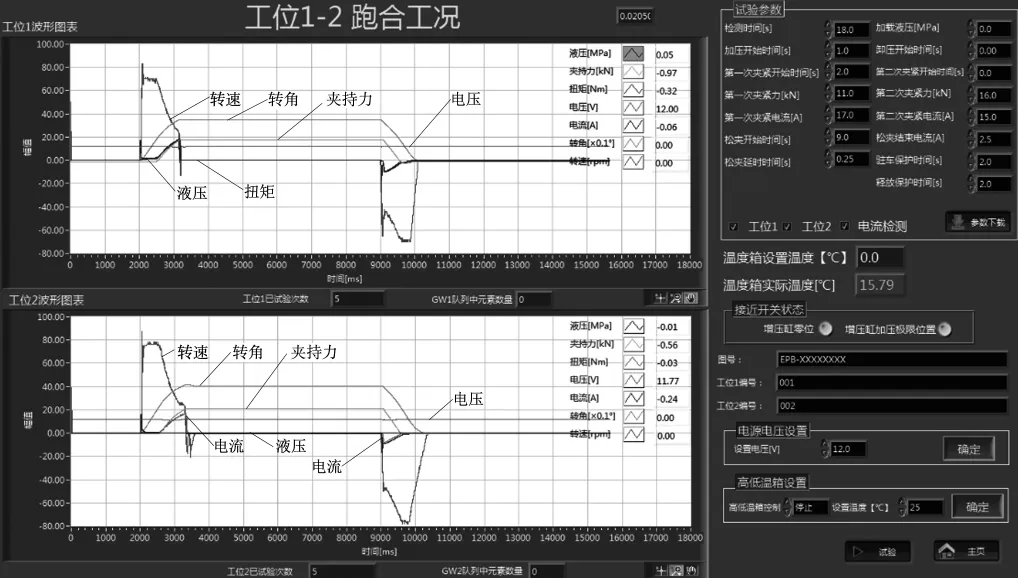

4 实验结果

根据不同性能的检测标准,设定EPB制动钳具有多种工作模式,以工位3、工位4的不带液压性能测试工况和加液压性能测试工况为例。不带液压性能测试工况需要得到加持力、电压、电流4个参数实时数据曲线。加液压性能测试工况还要求得到液压力的实时数据曲线,如图13、图14所示。

图13 工位3-4不带液压性能测试工况

不带液压性能测试工况中,在试验参数设置界面中设置电压参数,使系统在(9~16)V恒压工作,同时设置试验次数、温度达到后等待时间等参数。如图13,电压曲线稳定在9 V,执行机构刚通电时,电流曲线出现第一个峰值,此时为最大驻车启动电流,随后为电机空转时间,空转电流≤3 A,当制动块开始接触制动盘时,电流曲线出现第2个峰值,驻车电流为(17±2)A,驻车期间,最大制动力稳定在18 kN左右。同理,解除制动力时电流曲线出现反向峰值,第1个峰值为最大释放启动电流,第2个峰值为释放电流,释放电流为(9±2)A。

5 结语

EPB综合性能检测装置结合了企业检测要求和通用技术条件,是涉及电、气、液和计算机技术一体化的综合检测系统。装置加载系统的气液增压器为EPB制动钳提供液压,实现制动钳的夹紧和松夹,有出力大、速度快、能耗低等特点。控制系统基于UDP通信协议的通信方式,能满足试验装置数据量大、传输效率高的要求。提出了PLC和电机正反转模块相结合的控制方式,实现了对MGU正反转的控制。应用表明,试验装置的硬件设计合理,软件自动化程度高、测试结果准确可靠。

图14 工位3-4加带液压性能测试工况