退火温度对BiFeO3薄膜微结构与电特性的影响*

梁珍珍,李慧平

(商丘学院电子信息工程学院,河南商丘476000)

BiFeO3是一种具有钙钛矿结构的多铁性材料,室温下即可表现出良好的铁电性与反铁磁性,因其剩余极化强度大(约为95 μC/cm2)、铁电居里温度高(约为830℃)、反铁磁尼尔温度高(约为370℃)以及禁带宽度小(约为2.7 eV)等特点,在传感器件、微波器件、磁电存储器件及自选电子器件等领域有着巨大的应用潜力[1-4]。近年来,由于对器件小型化与集成化的要求日益提高,薄膜材料成为研究的热点。虽然BiFeO3薄膜具有诸多良好的性能,但由于其特殊的电畴结构和晶粒、晶界的导电性以及尺寸效应等因素,使得性能优异的BiFeO3薄膜的制备十分困难,再加上氧空位等缺陷的大量存在导致室温下漏电流较大与电阻率太低,使其在实际应用中也受到很大限制[5-8]。为此国内外学者采用改进BiFeO3薄膜的制备工艺、掺杂改性等方式改善其结构与电性能,常用来制备BiFeO3薄膜的技术包括脉冲激光沉积法、磁控溅镀法、分子束外延法、电泳沉积法、微弧氧化法以及溶胶-凝胶法等,其中溶胶-凝胶法因其设备简单、易于掺杂等优势而被广泛应用[9-13]。笔者采用溶胶-凝胶法制备BiFeO3薄膜,并探讨了退火温度对其微观结构与电学性能的影响。

1 实验部分

首先,取适量 Bi(NO3)3·5H2O (AR, 质量分数≥99.0%)加入CH3COOH(GR,质量分数≥99.8%),在60℃下加热搅拌约10 min可得透明无色均匀溶液,取适量 Fe(NO3)3·9H2O(AR,质量分数≥98.5%)加入 C4H10O2(AR,质量分数≥99.0%),在 60℃下加热搅拌约10 min可得浅褐色均匀溶液,将这2种溶液混合并均匀搅拌20 min,再以120℃加热挥发6 h,挥发完成后自然冷却至室温即得后续实验所需凝胶溶液;其次,用针筒吸取适量凝胶溶液滴在清洗过的Si基板上,再以5 000 r/min的转速持续15 s进行旋转涂布镀膜,接着将初镀膜置于加热台上以150℃作热处理,再放入高温炉中以500℃热处理5 min,重复上述旋镀与热处理5次后即可得BiFeO3薄膜;最后,在氩气气氛中对所得BiFeO3薄膜于不同温度下恒温30 min进行高温退火处理。利用XRD-6100型X射线衍射仪分析薄膜的晶体结构,利用SU5000型高新热场式场发射扫描电镜(SEM)观测薄膜的微观结构,利用PremierⅡ型材料性能测试仪测量薄膜的电学特性。

2 结果与讨论

2.1 微观结构分析

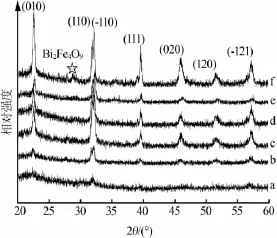

图1为在不同退火温度下所得BiFeO3薄膜的XRD谱图。由图1可知,退火温度为400℃时薄膜XRD 曲线中(110)与(-110)衍射峰很不明显,其峰值强度也很弱,说明在该退火温度下BiFeO3薄膜的结晶效果很差;退火温度为450℃时已有BiFeO3相生成,其峰值强度虽有所增加但仍然较弱,说明在该温度下退火所得薄膜的结晶性还不够理想,然而可以确定450℃是生成BiFeO3相的最低温度;退火温度升至450~600℃时均能成长出BiFeO3相,且其峰值强度随退火温度升高而逐渐增强,表示在该退火温度范围内BiFeO3薄膜的结晶效果变得较为良好;退火温度继续升至650℃时,在2θ=28°处却产生了二次相Bi2Fe4O9。

图1 不同退火温度下所得BiFeO3薄膜的XRD谱图

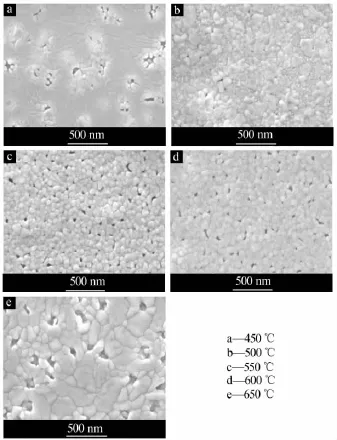

图2为不同退火温度下所得BiFeO3薄膜的SEM照片。由图2可以看出,退火温度为450℃时所得BiFeO3薄膜中虽有结晶出现,但晶粒之间还存在有一些较小的间隙;退火温度为500℃时所得薄膜具有较好的致密性,但晶粒尺寸不均匀,大小晶粒明显共存,有些晶粒成长得特别大,且晶粒存在的形态也较多;退火温度为550℃时薄膜中晶粒尺寸变得非常均匀,其形状也非常一致,以圆球状为主,但晶粒间仍有许多间隙存在,这些间隙是由初镀膜在干燥时升温速度太快而使气体快速扩散所造成的。若镀膜次数较多,可使膜与膜之间相互覆盖,这样便可降低间隙对薄膜电性的影响。退火温度为600℃时薄膜晶粒没有太大幅度的成长,且其形状仍以圆球状居多,但间隙数量有所减少;退火温度为650℃时有些晶粒成长异常,有明显突起状出现,且又出现大小晶粒共存的现象。总体而言,晶粒随退火温度的升高呈现逐渐成长的趋势。

图2 不同退火温度下所得BiFeO3薄膜的SEM照片

2.2 电学特性

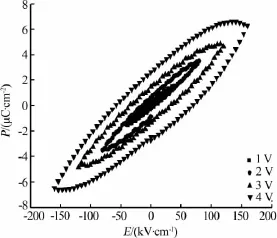

图3是退火温度为500℃时BiFeO3薄膜的极化强度P与外加电场E之间的关系。由图3可知,在该退火温度下BiFeO3薄膜的极化强度P随外加电压的增大而明显变大,电压为4 V时P为6.28 μC/cm2;这表明薄膜内部的电偶极子正朝着外加电场的方向排列,但由于缺陷较多及漏电流较大等因素导致极化强度P最后仍无法达到饱和值。此外还应注意的是电压增大时漏电流相应也会变大,所以BiFeO3薄膜的部分电信号可能是仪器电容所产生的电信号。

图3 退火温度为500℃时BiFeO3薄膜的极化强度与外加电场之间的关系

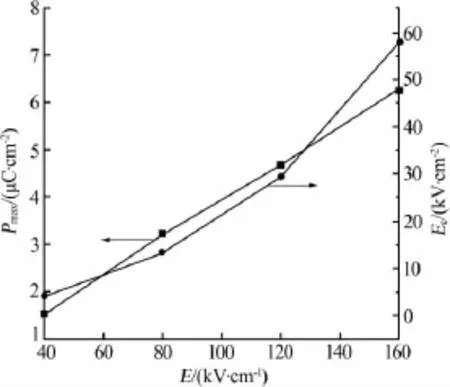

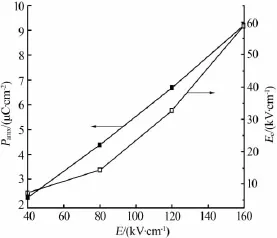

图4为500℃下最大极化强度Pmax与矫顽电场Ec随外加电场的变化规律。由图4可以推断BiFeO3薄膜的极化强度P是否饱和,即最大极化强度Pmax与矫顽电场Ec随外加电场的持续增大而出现平缓的趋势,则可知极化强度P达到饱和;但在图4中Pmax与Ec均随外加电场的增大而不断变大,没有出现平缓的现象,所以极化强度P达不到饱和。

图4 退火温度为500℃时BiFeO3薄膜的最大极化强度与矫顽电场随外加电场的变化规律

图5 退火温度为550℃时BiFeO3薄膜的极化强度与外加电场之间的关系

图5是退火温度为550℃时BiFeO3薄膜的极化强度P与外加电场E之间的关系。由图5可知,在该退火温度下薄膜的极化强度P随外加电压的增大也明显变大,但电压为4V时P为9.21μC/cm2。

图6为550℃时最大极化强度Pmax与矫顽电场Ec随外加电场的变化规律。由图6中同样无法看到最大极化强度Pmax与矫顽电场Ec的饱和现象。继续升温至600℃及650℃时发现,当退火温度超过600℃后BiFeO3薄膜的电阻很小,几乎呈导电状态,故无法测量到合理的电滞曲线,极化强度P与外加电场的关系为一椭圆形状,表示漏电流极大。其原因[14]是在较高的退火温度下易导致Bi元素挥发,从而导致杂相产生,且杂相晶粒也会随退火温度升高而成长,当这种晶粒成长到晶粒尺寸不一致时,晶面间的电荷传导机制将会影响薄膜的漏电流;此外,较高的退火温度也容易导致Fe3+变为Fe2+,这种改变也会导致漏电流的变化。

图6 退火温度为550℃时BiFeO3薄膜的最大极化强度与矫顽电场随外加电场的变化规律

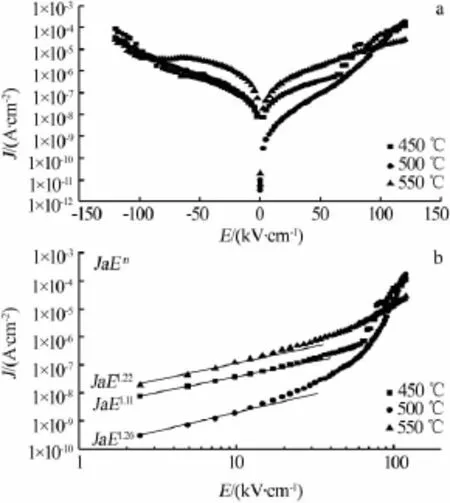

有关研究[15-16]指出,在不同的导电机制下电流与电压成不同关系,若导电机制为空间电荷限制电流传导,电流与电压对应关系为I∝Vn,这种导电机制主要是由氧空位所主导。由于材料内的氧空位在位能较高处,较易聚集自由电子,当施加外电场时,电子就可顺着外电场方向脱离氧空位而传导,此即产生漏电流的原因之一。若以logI对logV作图,较低外电场下logI与logV成线性关系。图7为在不同退火温度下所得BiFeO3薄膜的漏电流密度随外加电场的变化规律,其中图7a为logJ对E作图所得,图7b是logJ对logE作图所得。由图7a可知,当外加电场为正时,450℃与500℃下退火所得BiFeO3薄膜的漏电流增大趋势比较明显,而550℃下退火所得薄膜的漏电流则是缓慢平滑地增大。550℃退火的薄膜在外加正电场较小时其漏电流较大,而外加正电场较大时其漏电流则较小,这说明外加正电场较小与较大时薄膜的导电机制是不相同的。图7b显示外加电场较低时,在450、500、550℃下退火所得BiFeO3薄膜的n值分别为1.11、1.26及1.22,n值皆非常接近1,漏电流J与外加电场E之间呈幂指数关系,故当外加电场较低时各退火温度下所得BiFeO3薄膜皆是以氧空位为主导,属空间电荷限制电流传导。

图7 不同退火温度下所得BiFeO3薄膜的漏电流J随外加电场E的变化规律

3 结论

本研究利用溶胶-凝胶法制备了BiFeO3薄膜,并且探讨了退火温度对薄膜的微观结构与电学性能的影响。XRD分析表明,400℃下退火时BiFeO3薄膜结晶性较差,450℃退火时虽有BiFeO3相生成,但结晶效果还是不够理想,450~600℃退火时成长出BiFeO3相,且结晶效果良好;650℃下退火时产生二次相Bi2Fe4O9。SEM观测显示,450℃下退火时薄膜虽有结晶出现,但晶粒之间还存在有一些较小的间隙;500℃下退火时致密性较好,但晶粒尺寸不均匀,大小晶粒明显共存;550℃下退火时晶粒尺寸比较均匀,形状也一致,但晶粒间仍有许多间隙;600℃下退火时晶粒成长幅度不大仍以圆球状为主,但间隙数量有所减少;650℃下退火时晶粒异常成长,又出现大小晶粒共存。极化强度讨论揭示500℃与550℃下退火时薄膜的极化强度随外加电场的增大而明显变大,由于缺陷较多及漏电流较大等因素导致极化强度无法达到饱和,退火温度超过600℃后无法测到电滞曲线,漏电流极大。漏电流测量结果指出当外加电场较低时各退火温度下所得BiFeO3薄膜皆是以氧空位为主导,属空间电荷限制电流传导。