磷酸镁水泥在生态透水混凝土中应用研究

于福,张健

(1.中交一航局第二工程有限公司,山东 青岛 266071;2.中交隧道工程局有限公司南京分公司,江苏 南京 210000)

0 引言

国家大力倡导建设海绵城市,透水混凝土将成为非常重要的基础材料。透水混凝土可以认为是一种特殊的生态混凝土,通过选用合理级配的粗骨料,没有或少许细骨料,用胶凝材料将粗骨料胶结成多孔的、内部孔隙相连通的混凝土,具有透气、透水、轻质等特点,但强度偏低。围绕透水混凝土强度偏低的不足,国内外学者开展了大量的研究,例如采用高强度等级水泥作为胶凝材料、添加增强剂、降低水胶比以及调整骨料级配等,成功制备出28 d抗压强度超过30 MPa的透水混凝土,并应用于实际工程[1-4]。然而,目前用于透水混凝土制备的胶凝材料主要是硅酸盐水泥,其硬化后呈强碱性,不利于植被的生长。此外,硅酸盐水泥制备的透水混凝土抗折强度偏低,难以满足道路工程的荷载性能需求。

磷酸镁水泥是一种近年来快速发展的新型胶凝材料,主要通过酸碱中和反应产生凝结硬化并形成强度[5-8]。由于具有超强的粘结力、早期强度发展快、良好的体积稳定性、优异的耐久性和硬化后接近中性环境等技术特点,磷酸镁水泥在道路快速修补工程中得到了很好的应用。本文基于磷酸镁水泥优异的粘结强度和硬化后呈中性环境,将其作为胶凝材料制备透水混凝土,研究了胶凝材料用量、骨料粒径、成型方式对透水混凝土强度和透水系数的影响,并基于大粒径碎石制备的透水混凝土进行了植生试验。

1 试验

1.1 原材料

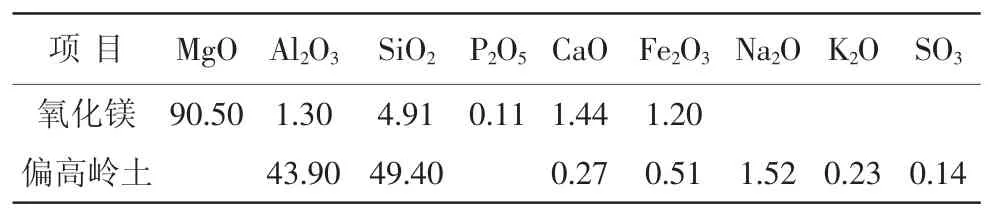

磷酸镁水泥:由重烧氧化镁(MgO)、偏高岭土(MK)、磷酸二氢氨(NH4H2PO4)、硼砂和分散剂制成,可直接使用,其中重烧氧化镁和偏高岭土的主要化学成分见表1,制备的磷酸镁水泥1 h抗压强度为50 MPa,28 d抗压强度为80 MPa。

表1 重烧氧化镁和偏高岭土的主要化学成分 %

骨料:选用粒径为 10~15 mm、5~10 mm 的碎石和 6~10目的石英砂。

1.2 试样制备

采用一次加料法,先将称量好的磷酸镁水泥和骨料加入到搅拌机中,干拌30 s,再加水高速搅拌3 min,将搅拌好的混合物迅速倒入不同试模中,采用震动密实成型。1 h后硬化脱模,置于室温条件下[温度(20±5)℃、相对湿度(70±10)%]自然养护至测试龄期。

1.3 性能测试方法

1.3.1 有效孔隙率测试

试样尺寸为100 mm×100 mm×100 mm,将自然养护至28 d的试样在水中浸泡24 h后,在水中测试试样的质量m1,然后将试样风干24 h,测其质量m2,根据式(1)计算混凝土的有效孔隙率Ρ:

式中:V——试样的体积,本研究取0.001 m3;

ρw——水的密度,取1000 kg/m3。

1.3.2 强度测试

透水混凝土强度参照GB/T 50081—2016《普通混凝土力学性能试验方法标准》进行测试;抗压强度试件尺寸为100 mm×100 mm×100 mm;抗折强度试件尺寸为100 mm×100 mm×400mm,采用三分点加载;测试龄期分别为3 h、1 d和28 d。

1.3.3 透水系数测试

测试龄期为28 d,每个试样进行3次平行试验。采用“恒定水位高度法”测试透水混凝土的透水系数,试样为直径100 mm、高度20mm的圆柱体,预先将试样侧面用环氧树脂密封,使成型面作为测试表面(见图1)。透水系数参照式(2)计算:

式中:K——透水系数,cm/s;

Q——时间t内的渗水量,cm3;

L——试样的厚度,cm;

A——试样的上表面积,cm2;

H——水位差,cm;

t——通过的时间,s。

图1 透水系数测试装置

2 结果与讨论

2.1 MPC用量的影响

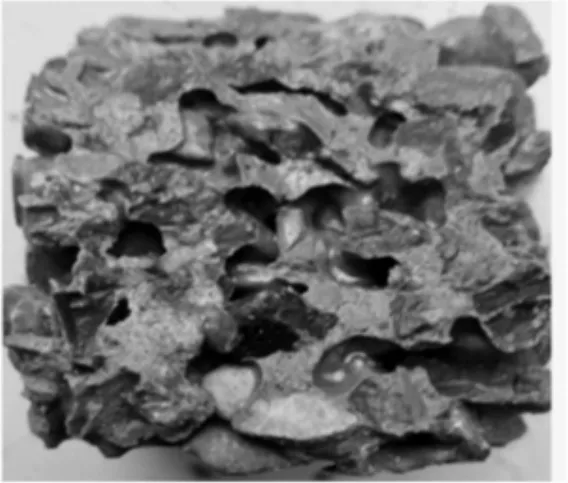

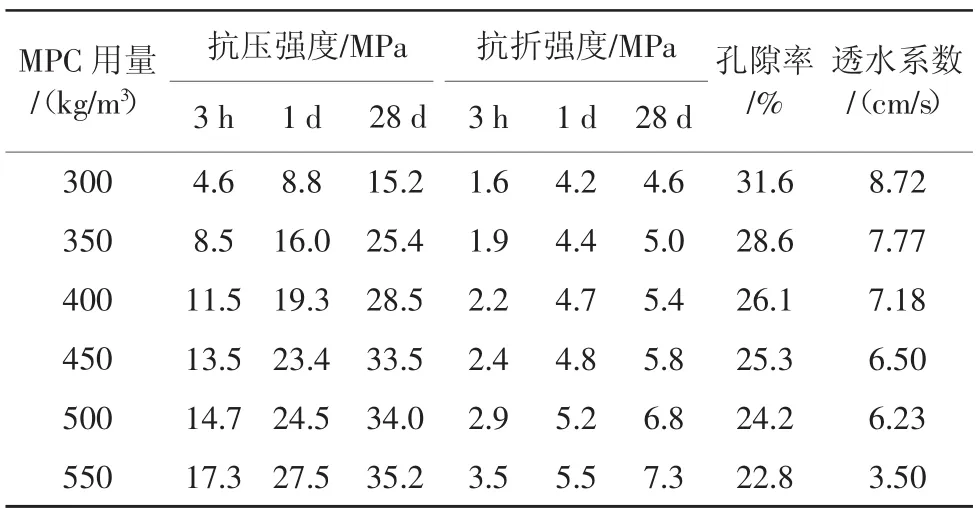

采用骨料紧密堆积密度作为单位体积骨料用量进行透水混凝土配制,选取粒径10~15 mm的碎石,用量为1650 kg/m3;磷酸镁水泥是一种需水量非常小的胶凝材料,在制备过程中维持水胶比为0.16不变。干粉料加水搅拌后,很快在骨料表面形成一层包浆,由于磷酸镁水泥的超快硬化特性,这些浆体在震动密实成型过程中并未出现流浆和沉底现象,如图2所示,试样中骨料完全被水泥浆体包裹,连通孔隙显著。试样成型后30 min左右已完全硬化,1 h可脱模。MPC用量对透水混凝土性能的影响如表2所示。

图2 试样破坏断面

表2 MPC用量对透水混凝土性能的影响

从表2可以看出,磷酸镁水泥配制透水混凝土具有2个特性:(1)早期强度发展迅速,3h已经有较高的抗压强度,可以达到10 MPa以上;(2)所配制的透水混凝土具有非常高的抗折强度,对比文献[9]中采用纤维改性的硅酸盐水泥配制的透水混凝土,其抗折强度很少有超过5.0 MPa的,而磷酸镁水泥配制的透水混凝土28 d抗折强度均超过5.0 MPa,最高可达7.3 MPa,可满足重荷载道路工程的强度要求。从这2个特性看,磷酸镁水泥非常适合用于配制透水混凝土,尤其是对于早期强度有要求的工程,可大幅度提高施工速度,缩短施工周期。

分析表2中MPC用量对透水混凝土力学性能的影响可以看出:(1)随着MPC用量的增加,透水混凝土不同龄期的抗压和抗折强度均明显提高。但随着MPC用量的增大,其强度提高幅度不同:MPC用量从300 kg/m3增大到350 kg/m3,28 d抗压强度从15.2 MPa提高到25.4 MPa,提高了67%;而MPC用量从500 kg/m3增大到 550 kg/m3,28 d抗压强度从34.0 MPa提高到35.2 MPa,仅提高了3.5%。这表明,对于磷酸镁水泥配制的透水混凝土,当骨料表面包裹了一层浆体后,再提高胶凝材料用量,其强度提高幅度有限。一般而言,透水混凝土强度主要由骨料之间咬合摩擦力及骨料与水泥浆体之间的粘结力决定,当胶凝材料用量较少(本研究中低于350 kg/m3)时,水泥浆体不能完全包裹骨料,因此,其强度较低;而当胶凝材料用量足以包裹骨料并在骨料表面形成1层厚度1 mm以上的水泥浆包裹层,由于磷酸镁水泥超高的粘结性能,胶凝材料用量继续增大,其对强度的贡献幅度减小,试样的破坏主要发生在骨料本身(见图2)。(2)随MPC用量的增加,不同龄期强度发展幅度有显著不同。图3给出了MPC用量对试样早期强度发展速率(3 h、1 d抗压强度占28 d抗压强度的百分比)的影响。从图3可以看出,随着MPC用量的增加,其早期强度发展幅度增大。对于MPC用量为350 kg/m3的试样,其3 h和1 d抗压强度分别达到28 d的33.5%和62.9%;而MPC用量为550 kg/m3的试样,其3 h和1 d抗压强度分别达到28 d的49.1%和78.1%。这主要是由于磷酸镁水泥反应是酸碱中和放热反应,当MPC用量越大,其反应热越大,越有利于早期水化反应和早期强度的发展。

图3 MPC用量对透水混凝土早期强度发展速率的影响

从表2中有效孔隙率和透水系数可以看出,随着MPC用量的增加,其有效孔隙率减小,透水系数降低。即使MPC用量达到550 kg/m3,其透水系数还能达到3.50 cm/s,具有非常优异的透水效果。综合考虑,对于粒径为10~15 mm的骨料,配制透水混凝土,其MPC用量选择380~400 kg/m3比较合适,所制备的透水混凝土强度和透水性能均能较好满足工程需求。

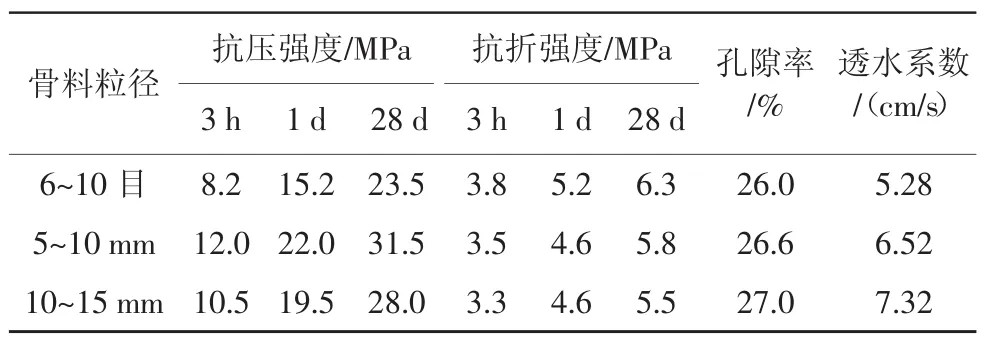

2.2 骨料粒径的影响

保持MPC用量为380 kg/m3、骨料用量为1650 kg/m3、水胶比为0.16不变,骨料粒径对透水混凝土性能的影响见表3。

表3 骨料粒径对透水混凝土性能的影响

由表3可以看出,骨料粒径对透水混凝土性能有较大的影响。对于采用5~10 mm、10~15 mm碎石配制的透水混凝土,骨料粒径越小,其强度越高,这主要是因为骨料粒径大,骨料颗粒之间的咬合点减少,由此产生的咬合摩擦力及其与水泥浆体的粘结力减小所致。同时由于骨料粒径的减小,混凝土内部的有效孔隙率也呈现一定的降低,其透水系数减小。因此,对有一定性能要求的透水混凝土,应选择合适的骨料粒径。采用6~10目的石英砂配制透水混凝土,与采用5~10 mm碎石的相比,其抗压强度降低了25%左右,但抗折强度却提高了9%左右。对于石英砂而言,其颗粒呈球形,颗粒之间缺少足够的咬合摩擦力,主要是靠胶凝材料的粘结力。当受到压荷载时,颗粒之间发生的是剪切滑移破坏,即使磷酸镁水泥具有较高的粘结强度,但在剪切荷载作用下,缺少咬合摩擦力,因此其抗压强度较低。但受弯荷载时,对于起粘结作用的胶凝材料则更多体现的是其抗拉强度。由于磷酸镁水泥超高的粘结强度,故采用石英砂配制的透水混凝土其抗折强度相对于碎石并未有降低,反而有所提高。

3 植生试验研究

绿化混凝土也是一种透水混凝土,为了改善其内部碱性环境,通常掺入绿化剂或者采用矿渣等活性混合材降低硅酸盐水泥的碱性。然而,由于硅酸盐水泥自身的强碱性,绿化混凝土内部长期的碱性环境致使植被第2年难以正常生长。

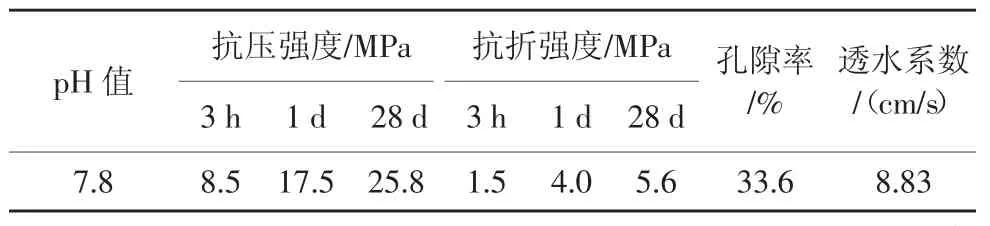

考虑到植生对孔隙率的要求并结合实际工程,选用粒径为25~31.5 mm的碎石作为粗骨料、磷酸镁水泥作为胶凝材料配制多孔透水混凝土,配合比(kg/m3)为:m(MPC)∶m(碎石)∶m(水)=350∶1600∶56,制备的多孔透水混凝土性能指标见表 4。

表4 多孔透水混凝土的性能指标

由表4可以看出,制备的多孔透水混凝土28 d抗压强度达到25.8 MPa,满足一般绿化混凝土对于强度的要求,其有效孔隙率达到33.6%,更为重要的是其内部pH值为7.8,接近中性,满足植被生长的环境条件要求。

将上述多孔混凝土浇筑到花盆中,待其硬化后进行植草试验,设计了2种方案:(1)将营养土和草种子按配比混合均匀,然后将其填充入多孔混凝土孔隙中,混凝土表面无多余的营养土,如图4(a)所示;(2)将营养土在水作用下填充入多孔混凝土孔隙中,当填充的营养土距多孔混凝土表层约5 mm时,将草种子与营养土混合均匀,并继续填充进多孔混凝土孔隙以及表面覆盖1层约10 mm,如图4(b)所示。填充完毕后进行浇水养护。为保证种子的正常发芽,不定期地进行浇水、施肥。

图4 小草种植及生长情况

观察2种不同种植方式的小草在多孔混凝土中的生长情况,1周左右草种均开始发芽,1周后大量种子开始发芽,1个月左右植物生长良好,基本覆盖了多孔混凝土表面。对比2种不同的种植方式,采用表层覆土播种其种子发芽率高且植被生长较好[见图 4(d)];采用第(1)种播种方式,种子也能较好地发芽和生长[见图4(c)],表明混凝土内部的酸碱性环境可适合植被的生长。

4 结论

(1)采用磷酸镁水泥作为胶凝材料配制的透水混凝土具有较高的早期强度,3 h抗压强度可达10 MPa以上。

(2)与硅酸盐水泥配制的透水混凝土相比,磷酸镁水泥透水混凝土具有较高抗折强度,其28 d抗折强度超过5.5 MPa,满足道路工程需求。

(3)采用单粒径碎石配制透水混凝土,粒径越小,其抗压强度越高,而透水系数越小;采用石英砂配制透水混凝土,其抗压强度小于碎石配制的透水混凝土,但抗折强度有所提高。

(4)选用粒径为25~31.5 mm的碎石作为粗骨料、磷酸镁水泥作为胶凝材料,按 m(MPC)∶m(碎石)∶m(水)=350∶1600∶56制备多孔透水混凝土,其内部pH值为7.8,接近中性,满足植被生长的环境条件要求。植生试验表明,采用2种不同的播种方法,种子均能较好地发芽和生长。