C55砂岩机制砂混凝土在肯尼亚蒙内铁路工程中的应用

杨海成,叶小林,盛余飞,骆云建

(1.水工构造物耐久性技术交通行业重点实验室,广东 广州 510230;2.中国路桥工程有限责任公司,北京 100011;3.中交四航局第一工程有限公司,广东 广州 510310)

0 引言

蒙内标轨铁路为肯尼亚近百年来新建的第1条铁路,对完善东非铁路网,推进东非地区的互联互通和一体化建设,促进各国经济发展具有重要意义。蒙内铁路全部采用“中国标准”制造,工程建造质量对中国标准走出去具有重要意义,可为中国铁路标准在东非乃至整个非洲的推广应用奠定了基础。肯尼亚当地河砂资源异常匮乏,不能满足工程需要,采用当地机制砂用于本工程项目的建设,可有效解决天然河砂不足的现实问题。国内外学者对机制砂对混凝土性能的影响开展了大量的研究工作[1-3],认为适量的机制砂石粉含量可有效改善中低强度等级混凝土的工作性,提高混凝土的力学性能和长期耐久性;在机制砂制备高强高性能混凝土方面,目前已有部分研究成果,张永革等[4]、徐文冰等[5]结合工程实际情况,开展了C50强度等级机制砂混凝土配制及现场应用研究。总体而言,有关机制砂对高强高性能混凝土性能的研究还不是很多,且研究多为石灰岩机制砂,不同母岩生产的机制砂在颗粒级配、颗粒形貌、石粉含量、母岩化学成分等均有一定的差异,进而影响了机制砂混凝土的配制及性能发展[6-8]。另外,由于本项目所在地的水泥、粉煤灰等可选的原材料厂家较少,需国际招标采购,不同地区的原材料性能与国内具有一定差异,如何利用现场原材料配制C55高强高性能混凝土是施工单位面临的主要技术难题。为此,本文结合肯尼亚蒙内标轨铁路工程,利用当地砂岩母岩制备机制砂和现场材料,系统分析水胶比、胶凝材料总用量、砂率、粉煤灰掺量及机制砂石粉含量等因素对C55高强机制砂混凝土工作性、力学性能及抗氯离子侵蚀性能的影响,明确C55砂岩机制砂混凝土配合比设计原则,为蒙内标轨铁路工程箱梁中的应用提供技术参考,同时也为我国企业在非洲地区的工程建设积累实践经验。

1 试验

1.1 原材料

(1)水泥:肯尼亚Bamburi水泥厂生产的CEM I42.5水泥,密度3.1 g/cm3,比表面积369 m2/kg,初、终凝时间分别为135、203 min,3 d、28 d 标准胶砂抗压强度分别为 26.5、51.0 MPa。

(2)粉煤灰:印度JAYCEE RESOURCES生产,符合GB/T 1596—2005《用于水泥和混凝土中的粉煤灰》对Ⅰ级粉煤灰的要求。

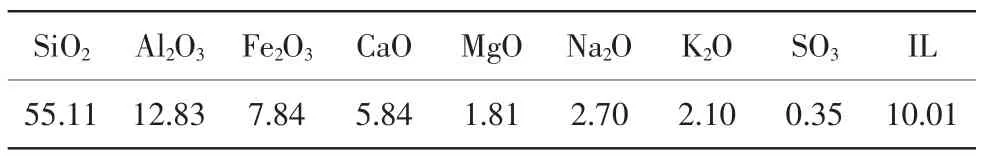

(3)骨料:采用肯尼亚某石场生产的机制砂和碎石,母岩为砂岩,母岩抗压强度为87 MPa,骨料化学成分见表1。其中砂岩机制砂细骨料的表观密度为2.66 g/cm3,细度模数为2.7,吸水率为0.89%,石粉含量为5.0%,MB值为1.25;砂岩粗骨料采用5~10 mm及10~20 mm二级配碎石,比例为3∶7,粗骨料表观密度为2.62 g/cm3,松散和紧密堆积密度分别为1.49、1.66 g/cm3,压碎值为8.9%。

表1 骨料的主要化学成分 %

(4)减水剂:广州四航材料科技有限公司生产的HSP-V型聚羧酸高效减水剂。

1.2 试验配合比方案

本文探索了胶凝材料用量、水胶比、粉煤灰掺量(按胶凝材料总质量计)、砂率等配合比参数以及机制砂中石粉含量对C55机制砂混凝土性能的影响,试验配合比见表2。

表2 试验配合比

1.3 性能测试方法

混凝土拌合物工作性参照GB/T 50080—2002《普通混凝土拌合物性能试验方法标准》进行测试;抗压强度和静压弹性模量参照GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行测试;干燥收缩和抗氯离子侵蚀性能参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法标准》进行测试。

2 试验结果与分析

胶凝材料总量、水胶比、粉煤灰掺量、砂率及机制砂中石粉含量对C55机制砂混凝土性能的影响见表3。

表3 胶凝材料总量、水胶比、粉煤灰掺量、砂率及机制砂中石粉含量对C55机制砂混凝土性能的影响

2.1 C55砂岩机制砂混凝土工作性影响因素分析

采用调整减水剂的方式控制新拌混凝土工作性,坍落度和坍落扩展度分别控制在(210±20)mm 及(530±20)mm,在工作性基本一致的前提下,分析配合比参数对混凝土所需减水剂用量以及混凝土和易性的影响。

由表2、表3可以看出:

(1)对比C6、C2、C7试样可知,增大混凝土水胶比,可减少减水剂的用量,水胶比由0.30降为0.34时,减水剂用量由1.50%降至1.15%;适当增大混凝土水胶比,可显著降低新拌混凝土的粘聚性,有效避免“结板抓底”现象,提高新拌混凝土的施工性能。

(2)对比C4、C2、C5试样可知,提高粉煤灰的掺量可有效降低新拌混凝土减水剂用量,当粉煤灰掺量由20%增加到40%时,减水剂用量由1.50%降至1.30%,说明粉煤灰具有显著的减水效果;可提高混凝土的包裹性和流动性,有效降低混凝土“结板抓底”。

(3)对比C1、C2、C3试样可知,在水胶比一致的前提下,随胶凝材料用量的增加,所需减水剂用量不断增大;另外,在胶凝材料用量为510 kg/m3时,新拌混凝土黏度增加,易“结板抓底”,不能满足施工要求。

(4)对比C8、C2、C9试样可知,随砂率的增大,混凝土减水剂用量有所增加,当砂率由39%增加到43%时,为获得满足施工需要的工作性,新拌混凝土减水剂用量需由1.35%提高到1.50%,尽管增加减水剂后新拌混凝土的流动性得到提高,但混凝土仍然较黏,流动性差。这主要由于随砂率的提高,骨料比表面积增大,石粉及浆体量增多,造成表面吸水量增多所致。

(5)对比 S1、C2、S2、S3 试样可知,随机制砂中石粉含量增大,混凝土中减水剂用量不断增加;当石粉含量为3%时,新拌混凝土的包裹性稍差,有轻微泌水现象;石粉含量为5%~7%时,混凝土的和易性较好,无离析、泌水等情况发生;当石粉含量增大到9%时,混凝土拌合物的流动性较差,易“结板抓底”,不利于现场浇筑。

2.2 C55砂岩机制砂混凝土力学性能影响因素分析

2.2.1 抗压强度

由表3可以看出:

(1)对比C1、C2、C3试样可知,随胶凝材料用量的增加,混凝土不同龄期的抗压强度均有所提高。

(2)对比C4、C2、C5试样可知,随粉煤灰掺量的增加,混凝土抗压强度显著降低,尤其对混凝土7 d强度的影响较为显著,但对28 d强度的影响程度降低,当粉煤灰掺量由20%提高到40%时,混凝土的7 d抗压强度降低了约13 MPa。

(3)对比C6、C2、C7试样可知,水胶比对机制砂混凝土抗压强度有较大影响,当水胶比由0.34降低到0.30时,混凝土28 d抗压强度提高了近10 MPa。

(4)对比C8、C2、C9试样可知,砂率对机制砂混凝土抗压强度的影响并不显著。

(5)对比 S1、C2、S2、S3 试样可知,随砂岩机制砂石粉含量的增加,机制砂混凝土的抗压强度先提高后降低,砂岩机制砂石粉含量为5%时,混凝土28 d抗压强度达到最大,当石粉含量进一步提高到9%时,混凝土的7d和28d抗压强度均降低。砂岩机制砂石粉对混凝土性能的影响主要体现2个方面:一方面,适量的石粉含量可改善新拌混凝土的和易性,减少泌水、离析等现象,同时可优化硬化水泥基浆体孔结构分布[9],提高混凝土的密实性,另外,砂岩机制砂石粉中的CaCO3还可与水泥中C3A反应[7],改善界面过渡区性能,进而提高混凝土的力学性能和耐久性;另一方面,过多的石粉含量对新拌混凝土施工性能和硬化混凝土的孔结构有不利的影响,进而造成力学性能和耐久性的降低。

(6)对比 H、S1、C2、S2、S3 试样可知,在机制砂石粉含量不大于7%时,机制砂混凝土的抗压强度显著高于普通河砂混凝土。

2.2.2 弹性模量

由表3可以看出:

(1)对比C1、C2、C3试样可知,在水胶比一定的前提下,随胶凝材料用量的增加,混凝土弹性模量先提高后降低,分析原因是由于增加胶凝材料用量,相应的提高了混凝土强度,进而提高了混凝土的弹性模量;但如果进一步增加胶凝材料用量,相应地增大了混凝土中浆体含量,从而造成混凝土弹性模量的降低[10]。

(2)对比 C4、C2、C5试样可知,随粉煤灰掺量的增加,混凝土的弹性模量先提高后降低。

(3)机制砂混凝土弹性模量随水胶比的减小而提高,随砂率的增大而降低,尤其当砂率增大至43%时,混凝土的弹性模量显著降低。

(4)对比 S1、C2、S2、S3 试样可知,随石粉含量的增加,机制砂混凝土弹性模量先提高后降低,在石粉含量为5%时,弹性模量最大;当石粉含量大于7%时,弹性模量显著降低。混凝土的弹性模量与材料组成密切相关,粗骨料的质量及体积含量对混凝土弹性模量影响尤为显著。适量的机制砂可有效发挥石粉的微集料颗粒填充效应,提高机制砂混凝土的整体密实性,进而提高混凝土弹性模量。当机制砂石粉含量进一步增加时,相应提高了混凝土中浆体的含量,相比粗骨料,水泥基浆体的弹性模量通常较低,因此造成随石粉含量的增大,机制砂混凝土弹性模量有降低的趋势[6]。

(5)对比 H、S1、C2、S2、S3试样可知,相比普通河砂,当石粉含量不大于7%时,机制砂混凝土的弹性模量高于普通河砂混凝土,但进一步提高石粉含量,混凝土的弹性模量呈降低的趋势。一方面,石粉含量对混凝土弹性模量的影响原理与对抗压强度的影响基本一致;另一方面,石粉含量过多,会造成混凝土中浆体量增加,过多的浆体含量会降低混凝土骨料骨架作用效果,从而降低混凝土的弹性模量,使得石粉含量对混凝土弹性模量和抗压强度影响还是有一定的差异。

2.3 C55机制砂混凝土干燥收缩影响因素分析

不同配合比混凝土的干燥收缩见图1。

图1 各因素对混凝土干燥收缩的影响

由图1可知:提高粉煤灰的掺量,对机制砂混凝土的收缩有较好的抑制作用;降低混凝土水胶比,混凝土的收缩率有增大的趋势;砂率显著影响混凝土的干燥收缩,尤其当砂率提高到43%时,混凝土的干燥收缩显著增大;适量的石粉含量对混凝土的干燥收缩性能无显著影响,相比河砂配制的混凝土,当机制砂石粉含量为5%时,混凝土7 d前的干燥收缩显著大于普通河砂混凝土,但28 d后机制砂混凝土的干燥收缩基本与普通河砂混凝土相当,但当石粉含量增加到7%时,混凝土不同龄期的干燥收缩率均有显著的提高,分析其原因主要是由于适量的机制砂石粉含量可促进胶凝材料早期的水化反应,从而使得机制砂混凝土的早期收缩显著大于河砂混凝土,但后期基本相当,但过多的石粉会增加混凝土中的浆体含量,对混凝土收缩具有不利影响。

2.4 C55砂岩机制砂混凝土抗氯离子侵蚀影响因素分析

由表3可以看出:(1)不同技术条件下配制的砂岩机制砂混凝土均具有优良的抗氯离子侵蚀性能,混凝土56 d的电通量小于1000 C,满足工程设计要求;(2)降低水胶比和增大粉煤灰掺量可提高机制砂混凝土的抗氯离子侵蚀性能;(3)随机制砂中石粉含量的增加,混凝土抗氯离子侵蚀性能先提高后降低,即石粉含量为3%~7%时,随石粉含量的增加,混凝土电通量不断降低,但当石粉含量提高到9%时,混凝土电通量有所增大,因此,对于C55强度等级机制砂混凝土,建议砂岩机制砂中石粉含量不超过7%;(4)砂率对机制砂混凝土的抗氯离子侵蚀性能无显著影响;(5)当石粉含量不大于7%时,机制砂混凝土的抗氯离子渗透性优于普通河砂混凝土。

3 现场工程应用

通过配合比参数、机制砂石粉含量等因素对C55砂岩机制砂混凝土的室内试验研究,明确了影响机制砂混凝土工作性、力学性能及耐久性的主要因素,提出了砂岩机制砂混凝土配合比设计原则:(1)为保证机制砂混凝土的力学性能和抗氯离子侵蚀性能,水胶比不宜大于0.34;(2)综合考虑混凝土早期力学性能、抗裂性能及耐久性等要求,建议单掺粉煤灰掺量不大于30%;(3)为保证机制砂混凝土的和易性、抗氯离子侵蚀性能,应严格控制机制砂中石粉含量,宜控制在5%~7%,且机制砂MB值不宜大于1.4;(4)为确保机制砂混凝土的弹性模量,机制砂混凝土的砂率不宜大于41%。

蒙内标轨铁路Ⅰ标涵盖10座铁路桥,其中3座特大桥,包括蒙巴萨特大桥、马泽拉斯特大桥(见图2)等控制性工程,上述特大桥现浇箱梁结构采用C55强度等级混凝土,其早期力学性能、抗裂性能等指标要求高。另外,蒙巴萨特大桥处于严酷的滨海环境,混凝土56 d的电通量不应小于1000 C。基于上述配合比设计原则,选取C2配合比作为现场混凝土配合比,其中机制砂中石粉含量控制为4.5%,MB值为1.3,上述配合比在蒙巴萨特大桥、马泽拉斯特大桥等箱梁结构中得到应用,浇筑后的梁整体外观无明显缺陷,且现场同条件养护混凝土28 d抗压强度为69 MPa,56 d电通量为640 C,满足设计要求。

图2 马泽拉斯特大桥

4 结论

依托肯尼亚蒙内标轨铁路工程,利用砂岩机制砂制备C55高强混凝土,分析了胶凝材料总量、水胶比、粉煤灰掺量、砂率及机制砂中石粉含量对C55强度等级砂岩机制砂混凝土性能的影响。明确了配合比参数和砂岩机制砂中石粉含量的合理取值范围,提出了满足工程需要的砂岩机制砂混凝土配合比。通过现场工程检验,混凝土工作性、力学性能及耐久性均满足设计要求,研究结论可为我国企业在非洲其它类似工程提供技术参考。