脱落(分离)连接器分离系统的设计研究

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 引言

脱落(分离)连接器的功能是连接飞行器与其母体之间、飞行器各部分之间的连接器,当飞行器起飞离开母体之前或是同时、在飞行过程中各级分离时,插头与插座按预定的方式实现分离。主要运用于航天运载系统 、战略武器系统、战术导弹等系统。

为了定位准确和导向作用,脱落(分离)连接器均设计有导向柱及导向套,分离装置(分离弹簧)一般都设计在导向套或导向柱中,并随其个数和位置分布。分离装置的作用是锁紧机构解锁后强制使插头插座快速分离,一般均匀或对称分布在插头或插座内。脱落(分离)连接器是否能够可靠分离对整个系统和设备功能的实现起到至关重要的作用,其分离力的设计需经过全面的分析核算确定。

2 原理分析

2.1 受力模型

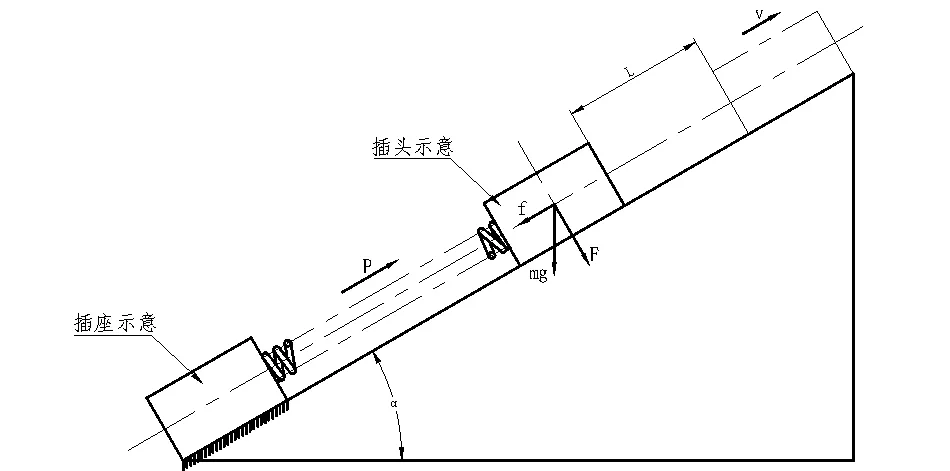

在脱落(分离)连接器分离过程中,整个系统受到弹簧分离力、摩擦阻力和产品重力的作用,同时受到使用过程中带来的其他阻力,如电缆、设备等,受力模型可简化如图1所示。

图1 受力模型

图1中p表示弹簧弹力,mg表示插头重力,f表示系统摩擦力阻力,F表示使用过程中受到的外力,α为产品轴线与水平线之间的夹角。

2.2 阻力的确定

阻力主要由插头重力在分离方向上的分力和摩擦力组成,从图1中可知,重力在分离方向上的分力为:

G1=mgsinα

(1)

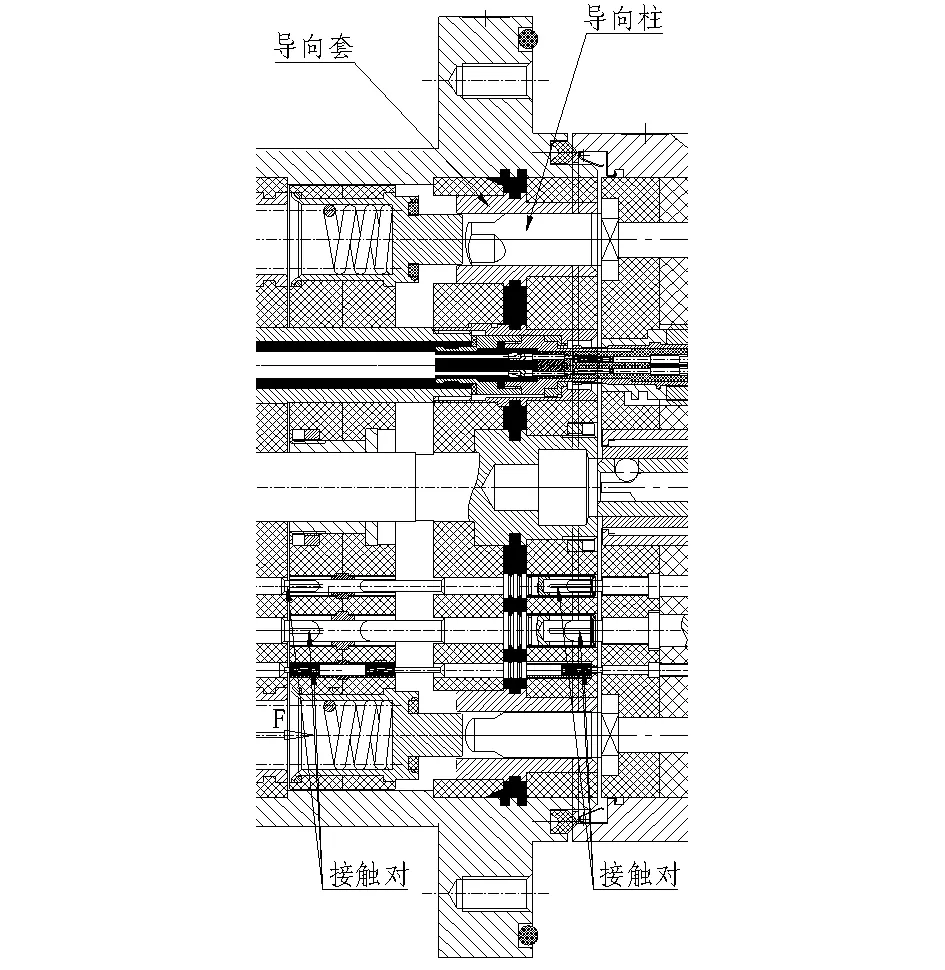

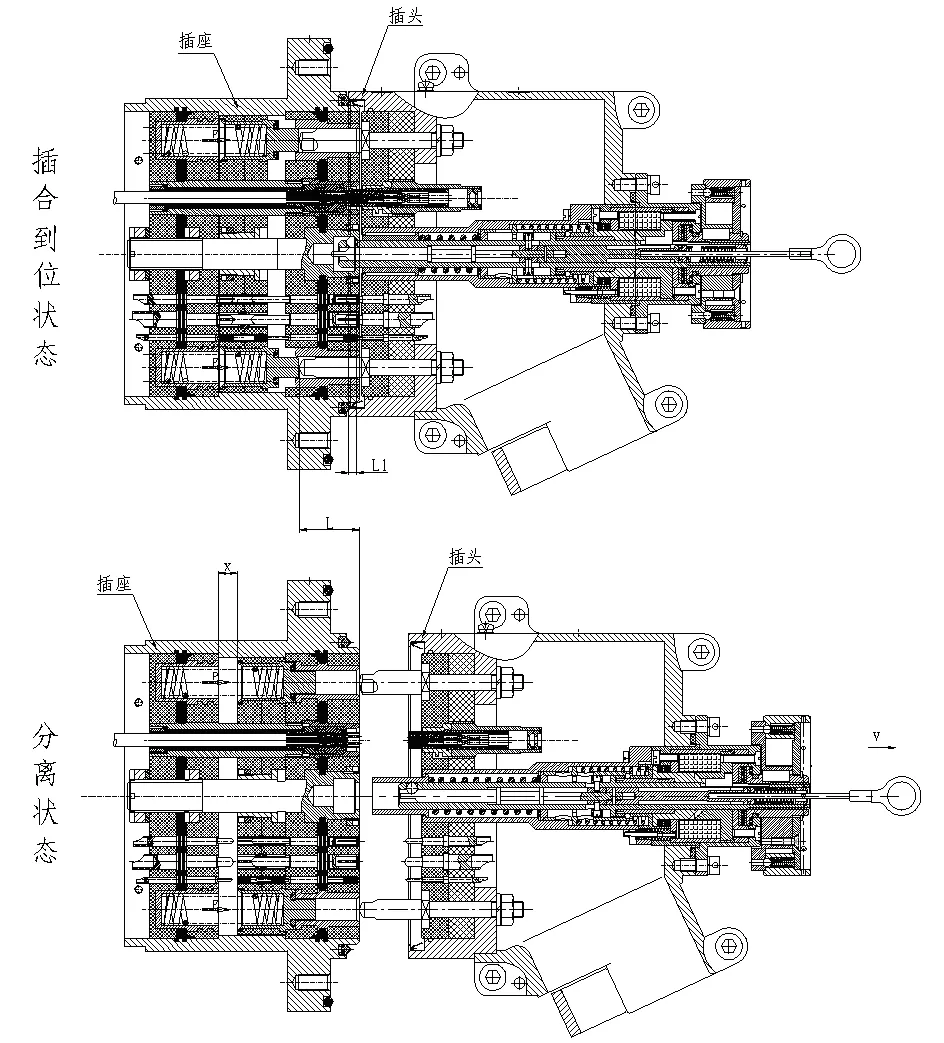

而摩擦力的形成就要复杂得多。以JF21系列268芯产品为例,如图2所示,导向柱与导向套之间存在摩擦力,接触对之间存在摩擦力(即分离力) 。

图2 摩擦力受力点示意图

系统摩擦力f为导向柱与导向套之间的摩擦力f1与接触对之间的摩擦力f2之和,即

f=f1+f2

(2)

接触对之间的摩擦力f2即为设计文件中插孔要求的分离力,可在设计接触件时加以计算规定,其数值通过试验测量得出。计算整个系统中接触件的分离力时需充分考虑接触件数量,接触件种类,存在分离力的所有位置。

根据摩擦力计算公式:

f=μN

(3)

可计算出导向柱与导向套之间摩擦力f1的大小,式(2)中μ为摩擦系数,N为接触面法向压力,由图1可知:

N=F+mgcosα

(4)

由将式(4)带入式(3)中可得:

f1=μ(F+mgcosα)

(5)

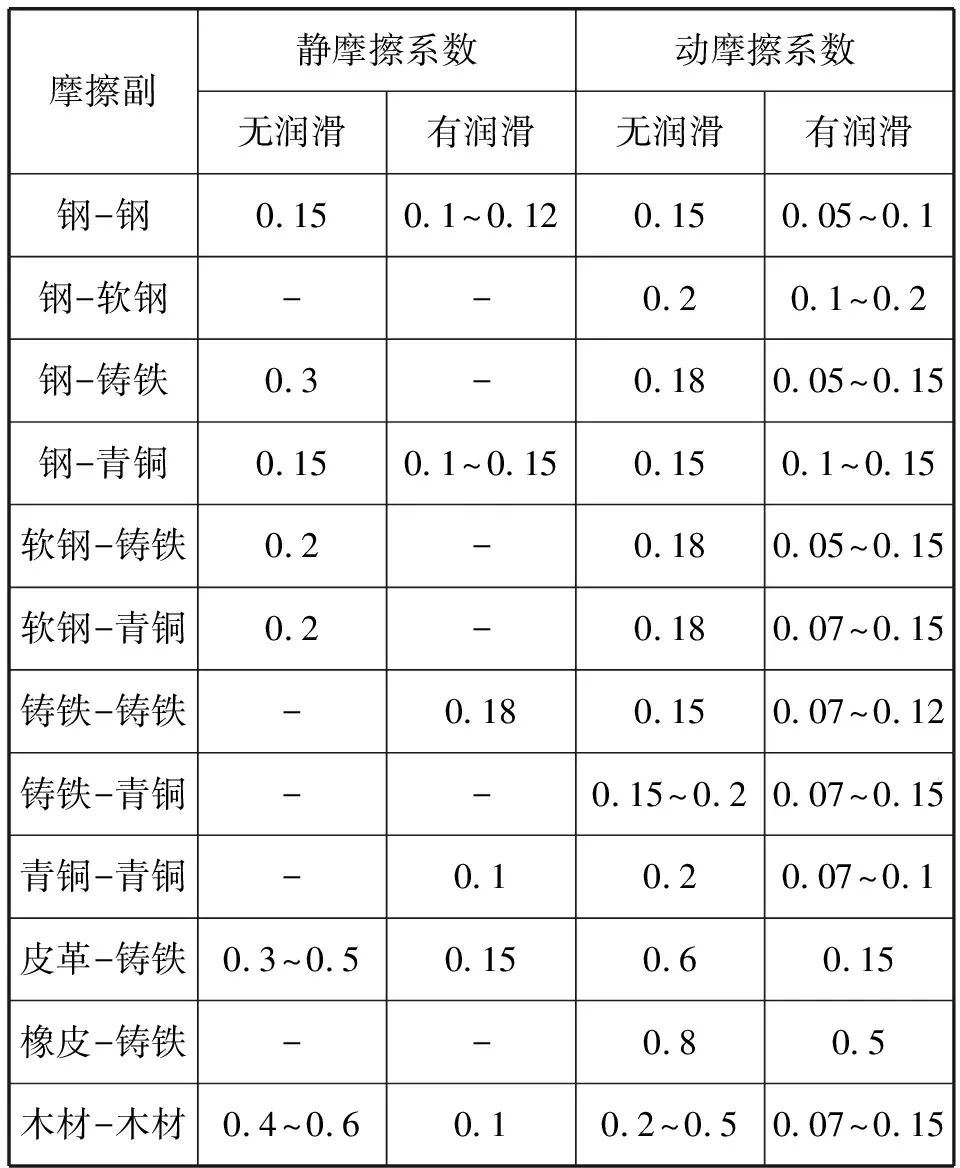

摩擦系数μ可通过查表得出,表1中列出了常用摩擦副在无润滑和有润滑条件下的摩擦系数。

2.3 分离力的设计

表1 摩擦系数表

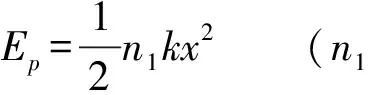

分离力是为了克服阻力使插头与插座强制分离而存在,其大小根据阻力的大小进行设计,脱落(分离)连接器的分离力一般由弹簧提供(分离弹簧、护套弹簧)。弹簧的设计需进行精准的弹簧力计算,根据胡克定律,材料在弹性变形范围内,力与变形成正比的规律,可得公式:

P=kx

(6)

式(6)中P为弹簧弹力,x为弹簧变形量;k为劲度系数,表示弹簧的一种属性,它的数值与弹簧的材料,弹簧丝的粗细,弹簧圈的直径,单位长度的匝数及弹簧的原长有关,其数值可通过式(7)进行计算。

(7)

式(7)中,d-弹簧钢丝直径mm,D-弹簧中经mm,n-有效圈数,G-弹簧钢丝弹性模量。

弹簧力需要克服摩擦阻力、产品重力做功,确保产品可靠分离,如图3所示,L为分离距离,v为产品分离后的初速度,为保证产品可靠分离,要求分离后插头的初速度v≥0。

图3中弹簧力P做正功,重力在分离方向上的分力G1、摩擦力f做负功,L为分离距离。以JF21系列268芯产品为例,如图4所示,产品水平分离,分离角度α=0°,x为接触件分离距离, 为弹簧做功的有效距离。

图3 分离过程受力模型

图4 产品分离示意图

根据能量守恒定律,弹簧的弹性势能Ep转化为摩擦力做功W、插头的重力势能Eh和动能Ek,同时考虑系统的可靠性,增加安全系数,即:

Ep=S(Ek+Eh+W)

(8)

式(8)中S为安全系数,脱落(分离)连接器要求可靠性高,实际运用中取2~3。

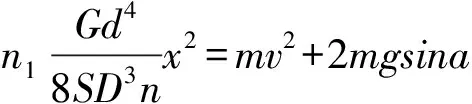

根据弹性势能、重力势能、动能及摩擦力做功的计算公式及式(1)、式(5),可得:

(9)

(10)

Eh=G1L=mgsina*L

(11)

W=f1L+f2L1=u(F+mgcosα)L+n2f2L1(n2为接触件个数)

(12)

将式(7)、(9)~式(12)带入式(8),可得:

(13)

将式(13)进行演化,得:

(14)

设计弹簧时必需满足式(14)的要求,根据实际使用需要对 取大于0的数值,以确保产品可靠分离。由于分离力越大,插头与插座插合时需要的插合力越大,对接越困难,对产品的结构强度要求越高。因此,在保证插头与插座可靠分离的前提下应尽可能将弹簧分离力取较小值。

3 弹簧的分布

脱落(分离)连接器的分离系统由分离弹簧和护套弹簧组成,护套弹簧置于中心分离机构中。为保证受力平衡,分离弹簧需根据实际需要均匀或对称分布在插头(YF41)或插座(JF21、JF5、YF41)内,矩形连接器可设计两个分离弹簧对称分布于中心线上(F10),或四个分离弹簧对称分布于四个角上(JF21、JF5);圆形连接器可设计三个分离弹簧均布于圆周上(YF41)。

4 有效降低摩擦力

由第2章的分析可知,分离力的大小由阻力决定的,阻力中的接触件分离力有明确规定的取值范围,因此摩擦阻力越小,需要的分离力也就越小,产品的结构余量越大,强度越可靠,因此在设计过程中需要想办法降低摩擦阻力。

对于存在滑动摩擦部位材料的选择应避开同种牌号的材料,因相同牌号的材料会互相渗透造成粘连,增加分离的难度。从表1可看出相同种类的材料软、硬摩擦副的摩擦系数较大,所以硬度也要互相匹配(即取值范围相同),降低相互之间的磨损。

从表1可以看出有润滑的条件下摩擦系数显著降低,因此需要在有滑动摩擦的部位涂抹润滑脂,润滑脂的加入可隔离接触面,有效降低摩擦系数,同时大大提高摩擦副的使用寿命。

摩擦副的表面粗糙度对摩擦力也有很大影响,因此设计时需规定表面粗糙度,并要求抛光。

5 结论

综上所述,本文针对脱落(分离)连接器解锁后(电磁解锁、机械解锁),如何确定分离弹簧力的大小,使其足以克服系统摩擦阻力确保产品顺利分离。从阻力的形成、分离力的计算、弹簧的分布和有效降低摩擦力四个方面进行了分析探讨,旨在说明产品如何分离,分离过程中那些力做了正功,那些力作了负功,两种力需要满足什么样的条件才能确保产品可靠分离。现将分析计算结果进行归纳总结,以便设计时进行参考:

1)弹簧的设计需要满足式(14)的要求,计算过程中要充分考虑到所有的分离力及阻力,提供分离力的弹簧有分离弹簧、护套弹簧等;产生的阻力有插头、插座摩擦部位的滑动摩擦力,接触件的分离力,插头(或被弹开端)的重力,使用环境带来的其它外力(如电缆、设备等)等。

2)设计弹簧时需充分考虑并圈高度的影响。

3)分离弹簧均匀分布在插头或插座上。

4)具有滑动摩擦的部位不能选用相同牌号的材料,相同种类的材料硬度取值范围相同。

5)降低系统摩擦力,可采用的办法有:a)涂抹润滑脂;b)增加零件表面光洁度;c)降低接触面法向的压力;d)选用分离力较小的接触对,如线簧孔等。