成品鞋帮底黏合强度性能影响因素分析及对策

陈亚民

(华测检测认证集团股份有限公司,广东深圳518101)

0引言

随着人民生活水平的提高和材料科学的发展,市场上出现了很多结构轻巧、款式新颖和外观色彩鲜艳新奇的各种类型成品鞋,因其独特的外观效应受到消费者的广泛喜爱。当穿着外观美丽但黏合强度却较差的鞋玩耍、走路或跑步时,鞋易出现开胶现象,影响穿着使用,最终导致很多工厂面临因鞋黏着力差而产生退货和返工,不仅造成巨大的经济损失,甚至还存在倒闭的风险。

帮底黏合性是指帮面与鞋底通过胶水结合在一起的黏合强度,是成品鞋性能的重要指标之一,其黏合强度的大小直接影响鞋子的穿用时限。良好的黏合性有利于人们行走稳定,从而减少伤害。因此,通过帮底黏合性试验和失败类型分析,对黏合面的表面处理、胶黏剂和被黏物的性能、刷胶、胶膜的烘干活化、黏合操作、压合等因素进行研究,深入探讨各因素对黏合结果的影响,并提出一些建议,希望有助于提高鞋类产品生产过程中成品鞋的帮底黏合强度。

1 黏合强度测试

实验室在对鞋类产品帮底黏合强度性能进行测试的取样方式非常重要。取样时要在一双鞋的左右脚内外腰处取四只试片,其长度至少为50mm,宽度约为15 mm,并把鞋面与鞋底从胶水处分开约10mm,然后将试片夹在拉力机的夹具上,使上下夹具内的试片分开方向和夹具中心线重合。测试前设定拉力试验机速度为(100±20)mm/min,开动拉力试验机,稳定后记录力-形变曲线图,并用整段曲线的力量平均值F除以试片平均宽度A所得的值R(N/mm)作为黏合强度。测试后观察剥离面的破坏情况并进行分类,以此模拟人体穿鞋时用力行走使鞋面与鞋底分离或使鞋底层间分离而得到鞋面与鞋底间或鞋底层间单位宽度的结合力,以单位宽度的结合力大小来评价成品鞋黏合强度的优劣。

目前各种鞋类产品对帮底黏合强度的指标要求不尽相同,结合国内外鞋类产品测试结果情况,不同鞋类黏合强度要求详见表1。

表1 不同鞋类黏合强度要求

2 帮底黏合破坏类型

在鞋类产品黏合强度性能检测过程中通常会出现多种破坏类型,它们分别为:黏合层从其中一种材料上分离的破环类型,黏合层分离但并未脱开的破坏类型,两个黏合层黏合不当的破坏类型,材料撕裂破坏的类型(表层撕破、深层撕破或完全撕破)和多类型破坏的类型。

2.1 黏合层从其中一种材料上分离

在鞋面和大底两个被黏物中,胶水只与其中一种被黏物相黏,与另一被黏物不黏或大面积缺胶。此类黏合破坏类型的问题多集中于无胶黏剂的被黏物。若黏合面未进行打粗或打粗不到位,无法有效去除帮脚处的涂饰层和外底黏合面上的脱膜剂、氧化膜等隔离物质,不利于胶黏剂的扩散和渗透,形成的黏合过渡层影响黏合强度;化学处理时未使用处理剂或使用不匹配的处理剂将导致被黏物的表面与胶黏剂间较差的亲和力及相容性差的过渡层,使得胶黏剂不能向被黏物内部进行扩散和渗透而影响黏合强度。黏合面的洁净度是影响黏合强度的一个重要因素,一旦黏合面净化不好,将无法去除黏合表面的隔离膜、粉尘、油污等,影响黏合强度。胶黏剂的用量大小也会影响黏合强度,黏剂量用量少,黏合面呈点接触状态,胶膜不连续降低黏合强度;若黏剂量用量过大,黏合面虽然呈面接触状态,但胶膜厚度过厚会造成胶黏剂中溶剂挥发不畅,易产生气泡降低黏合强度。刷胶技术也会影响黏合强度,由于胶膜厚度的影响因素有胶黏剂浓度、刷胶次数和刷胶力,胶黏剂的浓度越高,其有效物质的含量越高,形成的胶膜厚度越厚,浓度不当会降低黏合强度。此外,刷胶次数过多,形成过厚的胶膜会降低黏合强度;刷胶力的控制也会影响黏合强度,刷胶力的大小会导致被黏物表面滞留的胶量形成厚薄不一的胶膜,影响黏合强度。

2.2 黏合层分离但并未脱开

在鞋面和大底两个被黏物中,胶水与被黏物层间黏合良好,但剥离发生在胶水层间并伴有胶丝,出现这种问题是由于操作不当造成的。若胶黏剂中的溶剂或水分未充分挥发,缩短了干燥时间,未促使胶黏剂分子向被黏物内部的扩散和渗透,未达到“指触干”就进行黏合,会造成黏合强度不理想。若胶黏剂和固化剂相配的比例不适合或无需加配固化剂,其中热熔型胶黏剂无需加配固化剂,只有溶剂型和水基型胶黏剂才需加配固化剂,否则效果适得其反,因为在配胶时若固化剂的用量较少,线性胶黏剂分子间的交联反应程度偏低,使内聚力偏小,造成黏合强度低。配胶规律不正确,未根据被黏物的性质和季节的不同进行配胶,或未为胶黏剂和固化剂交联反应提供反应活化能,都会降低黏合强度。胶黏剂表面虽进行固化,但内部仍存有的溶剂或水分使胶层内部产生气泡,也会降低黏合强度。若黏合外底后压合时机不成熟,压力低、时间短,或压合不到位,压合中间就会留有空隙,未使被黏物黏合面紧密接触,松压力时产生胶水间拉丝现象,都会降低黏合强度。

2.3 两个黏合层黏合不当

在鞋面和大底这两个被黏物中,两个被黏物黏合面上都有胶黏剂膜,且胶膜完整,但黏合强度低。此类黏合破坏类型的问题集中于胶黏剂。在未了解固化剂的胶黏类型和被黏物的性质时盲目配胶,未有效进行配胶。由于鞋用胶黏剂的分子结构大部分为线性或支链型,分子间的内聚力较小,未采取相应的配胶就直接黏合鞋面与大底会造成黏合强度较小。在胶黏剂中加入的固化剂可以有效增加黏合强度,但用量过多或过少均会影响黏合强度。胶黏剂固化时两个被黏物黏合面上的胶膜未发生黏合,或胶黏剂交联反应活化性能不足,胶黏剂本身的内聚力过低,两个被黏物黏合面上的胶膜不再发生黏合。贴合外底后未压合、压合不到位或不及时、压力过小、压合时间不足或压合后的静置时间不足都会影响黏合强度。

2.4 材料撕裂

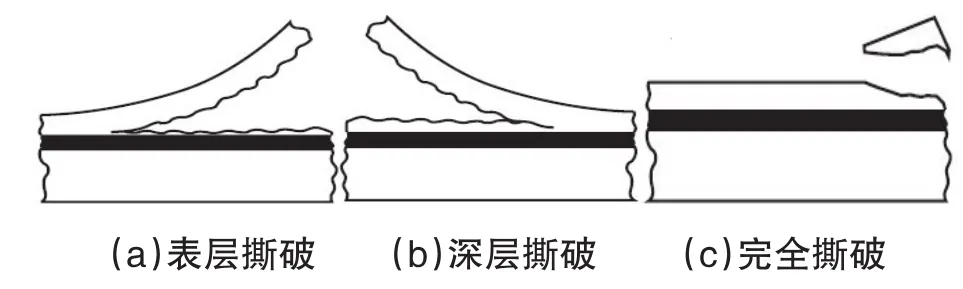

材料撕裂现象主要有表层撕破、深层撕破和完全撕破三种形式(见图1)。在鞋面和大底两个被黏物中,剥离时被黏物被撕裂,而黏合面未被剥开。此类黏合破坏类型的问题在于被黏物。当被黏物表层材料强度不够或材料本身撕裂强度性能差时,会导致被黏物表层被撕裂破坏。若打粗的深度不合理,对于轻质材料过度打粗也会使材料变弱易于撕裂,但打粗不足可能使粒面从皮料的主体脱落,造成黏合强度偏小。

图1 材料撕裂现象图

2.5 多类型破坏类型

在鞋面和大底两个被黏物中,破坏类型存在多种状态并存的现象。一般材料表面涂饰层先被撕开(出现起始峰值),然后沿涂饰层与基布层撕开。此类黏合破坏类型的问题需要进行详细分析,任何一种情况都不是由单一因素引起的,需要结合实际样品在工作中的情况进行分析,从而寻求提高鞋类产品黏合强度的方法。

3 提高黏合强度的对策

黏合强度作为鞋类产品的一项重要力学性能,是鞋类产品检测的关键要素。为提高鞋类产品的黏合强度性能,结合鞋类产品的生产工艺,对上述存在的5种破坏类型采取不同的措施进行改正。

3.1 正确处理黏合面的表面质量

黏合面的处理方法有砂轮起绒和化学处理。砂轮起绒也称打粗,是解决鞋类产品开胶问题最有效的方法。打粗的好坏直接影响帮底黏合强度的大小。在打粗时,需要对打粗的位置、深度和均匀度进行控制。打粗时帮脚的砂磨要缩进外底黏合位置0.5~0.8 mm,外底合面一律砂磨起绒,压跟鞋外底只砂磨到跟口线后5~8 mm处,后面的部位不砂磨;若装跟部位需要砂磨,后跟部距内底边楞3~5 mm的边缘则不能砂磨,否则装配鞋跟后子口处会外漏砂痕。

外底黏合面的砂磨以砂磨至表面无光,呈现出细密的绒毛为准。对打粗深度进行控制,帮脚的砂磨以砂除表面涂饰层露出纤维,呈现的绒毛短而密,长度以0.2~0.3 mm为宜。一般来说,皮料去除表面粒层直至真皮层,相当于去除皮料总厚度的25%~35%。PU涂层织物砂磨到2~3 mm,即鞋面接触到鞋底的地方,可以避免PU层在穿着时脱落。

打粗要均匀,并确保无漏打和破环的现象。当出现打粗不易操作且费工费时或新型材料不适合进行打粗处理时,建议采取化学方法进行处理,并用反应型化学处理剂对黏合材质的表面进行处理,使被黏物表面结构发生变化,使非极性材料的表面极性增大,从而提高胶黏剂的亲和力,增强帮底黏合强度。当帮面材料为PU、PVC等合成材料时,应采用溶剂型处理剂,以溶解被黏物表面的油脂及蜡类物质,使与被黏物间有相容性好的过渡层,促使胶黏剂能向内部扩散和渗透,从而增加黏合强度。当黏合材质为非极性物质时,选取与非极性物质有良好亲和性的媒介型处理剂,从而增加黏合强度。

因此,黏合面的洁净度是影响黏合强度的一个重要因素,在刷胶前应彻底净化黏合表面,除去黏合表面的隔离膜和粉尘,清洗净油污,吸走水分等。

3.2 确保胶黏剂的适用性

采取模拟测试法或实物测试法筛选胶黏剂,以确定胶黏剂适用性;通过对被黏物的撕裂强度测试,确认被黏物的撕裂性能好坏;采用补强(如来回车“V”形回线)方式增强材料撕裂强度。当试验结果达到标准要求时方可投产使用,否则需更换胶黏剂或被黏物。

3.3 管控配胶及刷胶过程

按作用原理对胶黏剂进行配胶,根据被黏物的性质严格控制固化剂的用量比例,找出胶黏剂和固化剂相配的最佳比例和相适应的环境。一般来说,环氧树脂型胶黏剂常用胺类或酸酐类固化剂相配,不饱和聚酯树脂类胶黏剂则使用过氧化合物类固使化剂相配,且固化剂的比例应根据季节的变化适度增减(夏季可减量,冬季可加量)。

当适量的胶黏剂与被黏物黏合在一起时,黏合面呈面接触状态,胶膜厚度适中且呈连续状态,黏合强度就高。刷胶的厚度适宜,即胶膜厚度为0.2 mm时黏合强度最大,黏接效果最好。一般通过对胶黏剂浓度、刷胶次数和刷胶力的改变来控制胶膜的厚度。在操作过程中采取帮底各刷两次胶:刷第一遍时稍稀,使胶黏剂充分浸润被黏物的表面,促进胶黏剂向被黏物的内部扩散和渗透;刷第二遍时胶的浓度要高于第一遍,第二遍胶对提高黏合强度起着决定性的作用。刷胶的宽度要与帮脚在内底上的搭接量一致,或稍微大于搭接量。

3.4 把握胶膜的烘干活化

胶膜的烘干活化一般在连续的两节烘箱中完成,第一节烘箱的烘干活化温度为40~50℃,第二节烘箱的烘干活化温度为60~70℃,烘干时间约为10~12 min。

3.5 标准化黏合外底

将刷胶和烘干活化的外底与帮脚、内底黏合在一起的操作称为黏合外底。黏合外底的操作间需保持干爽清洁,防止粉尘玷污胶膜;环境温度与烘箱温度差应不高于30℃,以防止胶膜表面凝结水而影响黏合强度;除去黏合面以外的余胶,按照前尖─前掌外侧─前掌内侧─后跟─腰窝部位的顺序黏合外底,并把握好黏合时机和技巧,当黏合面达到“指触干”的状态时方可黏合,使被黏合面紧密接触。

3.6 准确操作压合

黏合外底后,利用机器将外底与帮脚和内底进一步压实提高黏合强度的操作称为压合。压合时选择适当的压力、压合时间、时机和压合部位。一般情况下,压力越大,压合时间越长,压合时机掌握越好,黏合强度就越高。但压力越大,压合时间越长,被压物变形程度也越大,其产生的试图恢复变形的内应力也越大;当卸压后,在内应力的作用下外底与帮脚、内底间容易开胶。应在黏底后趁胶黏剂分子处于活化状态时进行压合,其活化状态越好,黏合强度就越高。压合的各部位应与产生压力的机器紧密接触,不可产生空压。