运载火箭总装过程的质量控制

陈跃彪,张志超,张 煜

(天津航天长征火箭制造有限公司,天津 300462)

运载火箭质量控制是关系到火箭发射成败的重要制约因素。运载火箭总装作为火箭生产的最后环节,总装质量不仅直接影响着火箭本身发射任务能否顺利完成,更是直接决定着其所搭载的航天器能否顺利入轨。影响总装质量的因素较多,总装质量控制难度大,总装质量问题时有发生,因此,对运载火箭总装过程的质量控制进行分析具有非常重要的意义。本文梳理了运载火箭总装过程中产生的质量问题,并从 “人、机、料、法、环”的质量管理要素出发分析了产生的原因,然后结合自身运载火箭总装经验,给出了运载火箭总装质量控制要求,为进一步加强运载火箭总装质量提供了借鉴思路。

1 运载火箭总装质量问题分析

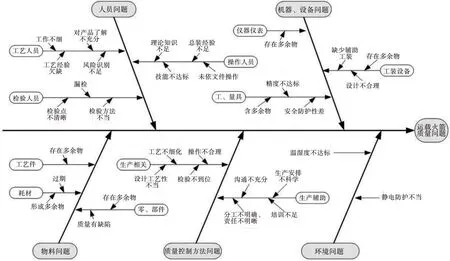

通过对某公司2011年以来运载火箭总装过程中产生的质量问题进行汇总分析,发现质量问题主要为紧固件断裂、螺纹咬死、插接不到位、产品磕伤、密封圈脱落、多余物、零部件安装错误、数据测量错误等。按照传统的“人、机、料、法、环”质量管理要素对上述质量问题进行分析归纳,发现导致运载火箭总装质量异常的原因如下图1所示。

图1 运载火箭总装质量问题原因分析

2 运载火箭总装过程的质量控制

针对上述运载火箭总装质量问题原因分析结果,现结合自身运载火箭总装经验,给出在运载火箭总装过程中对“人、机、料、法、环”的质量控制要求。

2.1 人员要求

鉴于运载火箭的特殊性,运载火箭的总装工作应由责任心强、质量意识高的人员承担。对于直接参与总装活动的工艺人员、操作人员和检验人员有以下要求:①工艺人员作为运载火箭总装活动的发起者,其工作内容对产品的最终质量起着关键性的作用。工艺人员应具备运载火箭总装理论知识,熟悉相关的国家标准、行业标准及企业标准,并严格执行“航天禁(限)用工艺目录”的相关规定。总装工作开展前,工艺人员应研读技术条件、总装图纸、产品说明书等设计文件,明确设计要求。②操作人员作为运载火箭总装活动的执行者,其工作结果对产品的最终质量起着决定性的作用。操作人员应掌握本岗位的总装技能,熟悉本岗位所涉及的各类工装设备、仪器仪表、工具量具等的使用方法,并严格遵守各类质量管理规定。针对本岗位的相关工作,操作人员应工作细致,操作到位。③检验人员作为运载火箭总装活动的监督者,其对操作结果的控制对产品的最终质量起着保障性的作用。检验人员应具备超强的责任心,应时刻以严格的标准监督总装工作的进行。检验人员应熟悉全部的检验要素,掌握各类检验方法,确保检验结果的精确度。

2.2 设备要求

运载火箭总装过程中使用的各类工装设备、仪器仪表、工具量具等对产品的最终质量有着非常大的影响,对其要求如下:①所有设备均应在有效的计量检定合格期内,并符合产品测试的精度要求。②所有与箭体直接相连的设备,使用前均需检查其合格证与有效期,并进行外观和多余物检查,存在多余物要进行清理或者更换。③箭上操作时,所有工具必须配备防脱落装置,操作者佩戴防脱落腕带,并确保腕带与防脱落装置可靠连接。④力矩扳手在使用前、后均要在检测试验台上进行检测,并进行记录,误差超过规定值,不允许使用。

2.3 物料要求

运载火箭总装涉及到的物料主要为总装零、部、组件、标准件、工艺件及耗材等。对其要求如下:①所有上箭产品必须要有签署完整的合格证和允许上箭的证明文件,所有系统设备产品和零、部、组件、成品件编号与随行文件编号应一致,保管期和生产周转期应满足产品贮存期要求。②所有上箭产品的使用性能均需达到上箭标准,表面应清洁,无多余物。③工艺件在使用前应仔细检查,使用后应及时收回,并核对数量,避免形成多余物。④有贮存寿命要求的各类耗材(比如各类胶)应按规定的贮存条件存放,上箭时应在有效期内。⑤用于检漏的压缩空气,不应含有可见油脂等多余物,在当时大气压下的漏点满足要求。

2.4 总装过程质量控制要求

对于运载火箭总装而言,典型的总装流程包括文件输入、工艺文件准备、总装实施、总装过程检验等阶段,具体要求如下:①文件输入要求。在设计文件的制定环节,工艺人员需要对其工艺性和可操作性进行审查,以确认输入文件的正确性、充分性与适宜性。②工艺文件准备要求。工艺文件编写之前,工艺员需以满足设计要求为目标,对总装涉及的风险点进行分析,并制订有针对性的工艺质量保障措施;尽量选用经过飞行验证过的工艺技术,对新技术、新工艺、新设备等的使用应进行充分的论证、试验和鉴定;工艺文件的编写应准确、条理清晰,引用标准规范,内容与设计文件保持一致;工艺文件的编写应图表化,尽量减少文字叙述,增强文件的可读性,可引用经过飞行验证过的实际状态图片,保持连续产品的一致性;针对易错、难操作,尤其是已经发生过质量问题的项目,工艺文件应重点突出,如果有必要,可设置关键工序或强制检验点,进行质量控制闭环管理;工艺要求应量化,提高文件的可操作性和可检验性,并应设置记录工步,反馈量化的实际值;对有极性、分离有动作等对飞行成败具有决定性影响的项目,除在文件中重点说明外,还需单独统计汇总成表,方便后续检查确认;对于不可检、不可测项目应进行分析论证,转化为实现过程中的可检测项目。

2.5 总装实施要求

运载火箭的总装操作应符合相关操作标准的要求。实行工作分级制度,依据操作人员的技能级别进行工作分配,禁止越级操作。开工前,操作人员需进行考核,合格后方可上岗。操作人员在工作前应仔细阅读工艺文件,总装工作中的各类操作应与工艺文件保持一致。总装操作应分工明确、责任清晰,操作人员数量适中,应避免工作现场混乱、串岗、换岗的现象发生。总装操作需执行“三检制”,即操作者自检、组长(质量员或指定工人)互检和专职检验员检验。零、组件一经正式装配,如果需要分解,检验人员应同意,再装时需要重新进行外观检查,并应满足紧固件重复使用要求。

总装阶段胶类的使用要严格按照说明书执行,并记录有效期、实际组份配比值、温湿度、配胶时间、使用部位、固化情况等信息。对于用于检漏的压缩空气,应使用过滤器过滤,使用前应检查是否含有油污、尘埃微粒等多余物。对总装操作所使用的工具、工艺件和耗材等进行建账管理,开工前后需核对其数量,避免形成多余物。运载火箭总装生产进度安排应科学、合理,尽量避免紧张操作、疲劳操作。

2.6 总装过程检验要求

鉴于运载火箭的特殊性,运载火箭总装过程的检验应采用全过程全要素的检验形式,对总装的各个环节开展质量管控,从而保障产品最终质量。对于重点操作部位应进行多媒体记录,对于关键操作项目可进行全程摄像记录。

2.7 环境要求

运载火箭总装、存储厂房的温度、湿度、洁净度应符合相关标准,与箭体相连的工装设备应采取必要的防锈措施。厂房的防静电接地系统应符合要求,人员进入总装厂房内应穿防静电工作服,操作时应带防静电手环。

3 结束语

本文针对运载火箭总装过程中质量问题,从 “人、机、料、法、环”的质量管理要素出发给出了运载火箭总装质量控制要求,为进一步加强运载火箭总装质量提供了借鉴思路。