热压工艺的改善对金属化薄膜电容器工作噪音的影响

智新电子(厦门)有限公司 邱小波

1 简介

在电力电容器的实际应用中,许多专家对可听噪声进行了研究。[1][2]也有对交流滤波电容器工作中的噪音和振动进行了测量和分析的。[3][4]在电力电容器行业,可听噪声的污染已经成为不可忽视的一个重要问题。为此,许多学者对电力电容器如何降低工作噪声,尤其是交流工作状态下的噪声进行了试验比较。[5][6]也有像本文一样,从生产工艺的角度对如何降低电容器的噪音进行了研究探讨。[7]

金属化薄膜电容器的主要技术指标有电容器的容量、损耗DF、绝缘、耐压等[8],除此之外,还有本文研究的工作噪音也是衡量金属化薄膜电容器性能很重要的一条。是无极性的电容器,即没有正负极之分。对于客户端有需要用在市电上,尤其是220V的交流电上时,由于制作工艺的差异,这类电容器或多或少都会发出“嗞嗞”的噪音。有些发出的噪音很小,不仔细听就听不出来。而另一些发出的噪音很大,使电器正常使用时发出干扰噪音,尤其是噪音达到60dB以上时,会很明显的听出来,影响了周围的环境。

聚丙烯薄膜无论是进口的还是国产的,本身不可避免都存在一定程度的厚度不均匀性这就从客观上决定了电容器芯子内部存在一定数量的厚度薄弱区域,从而引起噪音。[9][10]

图1所示为薄膜电容的热压工序。热压时,上下板在油压机的作用下合并产生压力;同时上下板加热产生温度;素子的上下面分别垫上热压材料以防止压坏,而且方便脱落;油压机加压一段时间后再在压力下保温一段时间,在这段时间里素子充分受到挤压,并排除掉素子内部多余的空气。

图1 素子热压示意图

2 热压工序因素水平表

我们尝试优化热压的工序,以达到减少最终产品应用过程中的噪音性能的目的。针对热压工序的特点,我们选取了4种变化因素,每种变化因素有3个不同的水平,组成因素水平表如表1所示:

表1 热压工序4因素3水平表

其中,热压温度指的是在热压素子时油压机上板和下板的温度。压力为油压机的压力,压力太大可能会使素子厚度太小,装入盒子会太松,影响后道工序。太力太小又会使素子厚度大,可能入不了盒子。热压材料是介于油压机上板、下板和素子间的材料,使压制过程中不会损伤素子,且热压过后便于取出素子。加压/保压时间指油压机压住素子后维持压力的时间,时间太短可能起不到排除素子内气泡的作用,时间太长可能会压坏素子。

3 正交试验结果与分析

为了准确的评估热压工序对素子噪音的影响,同时又兼顾后道生产工序的方便,不影响产品的电性能。我们设计了以下正交试验,并对生产出来的产品测试素子厚度、素子容量和成品噪音这三个性能。测试结果与数据分析如表2-4所示正交试验表所示。

3.1 正交试验测量素子厚度结果与分析

表2 正交试验表(素子厚度)

由素子厚度测试的正交试验及对结果测量的数据进行分析,比较后,可以得出以下:

a)温度、热压材料和加压/保压时间对素子的厚度影响都很小,极差最大为0.073,而且这3种影响因素的各种不同水平条件之间没有直接的联系。

b)但是油压机的压力对素子的厚度有直接的影响,极差为0.41,而且随着油压机压力的增加,素子的厚度是逐渐降低的。

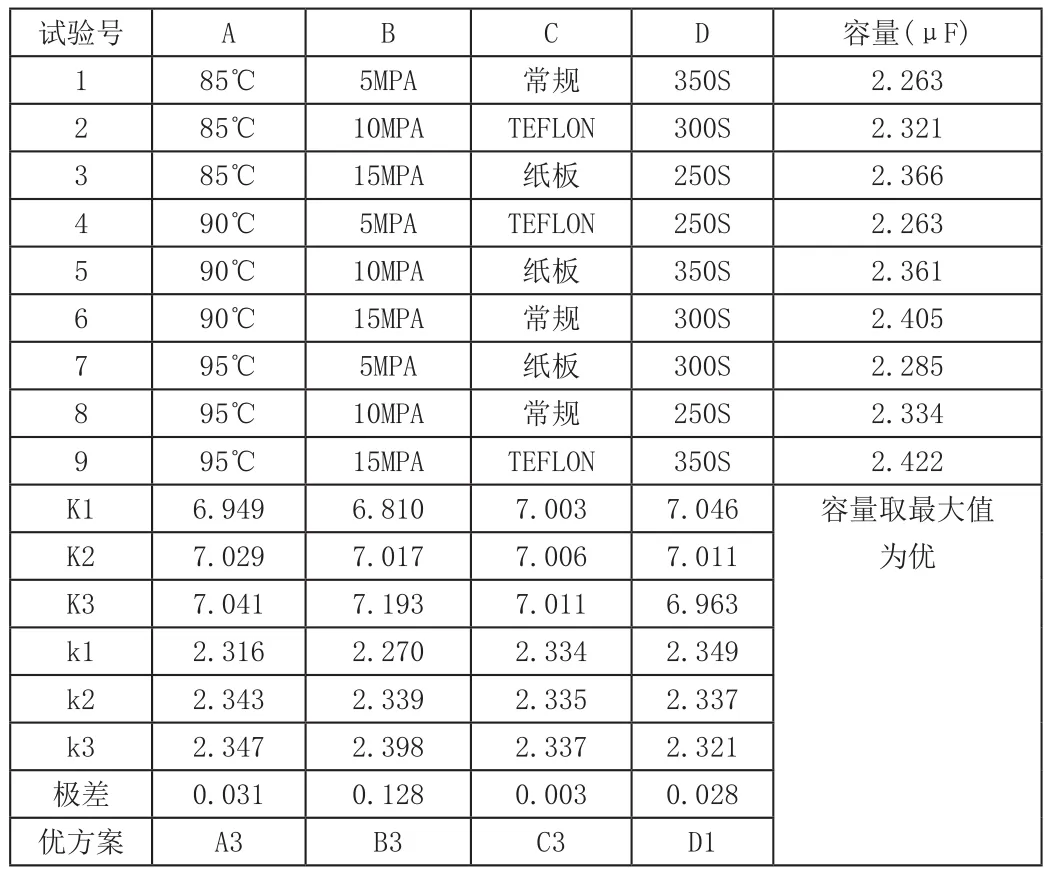

3.2 正交试验测量素子容量结果与分析

表3 正交试验表(素子容量)

由容量测试的正交试验及对结果测量的数据进行分析,比较后,可以得出以下:

a)热压材料对素子的容量影响最小,几乎不产生影响,极差为0.003。

b)温度和加压/保压时间对素子的容量有较小的影响,极差最大为0.031,随着温度的升高,素子的容量是增加的;当加压/保压时间延长时,素子的容量也是逐渐增加的。

c)油压机的压力对素子的容量有最大的影响,极差为0.128,而且随着油压机压力的增加,素子的容量是逐渐增加的。

3.3 正交试验测量成品工作噪音结果与分析

表4 正交试验表(成品工作噪音)

由成品噪音测试的正交试验及对结果测量的数据进行分析,比较后,可以得出以下:

a)温度、热压材料和加压/保压时间对成品的噪音影响比较小,极差最大为1.382,而且这3种影响因素的各种不同水平条件之间没有明显的直接联系。这三个因素的影响都很接近,极差值在1.2到1.4之间。

随着热压温度的增加,噪音的数值也是递增的。在热压材料方面,TEFLON板的热压效果最好,噪音低。对于加压/保压时间参数上,当加压/保压时间增加,噪音也会有规律的增加。

b)由以上正交试验方案及对产品测试的噪音结果进行分析比较,可以看出,要减少金属化薄膜电容器的噪音,热压的压力大小影响因素最大,极差为3.765。而且3个不同压力中,压力最小的5MP生产出来的产品噪音最小。随着热压压力的增加,最终产品的噪音也呈现出有规律的增加。

4 结论

(1)本文的试验采用了正交试验对热压的工艺进行了改善,分析了不同热压影响因素对素子的厚度和容量的性能的改变,从而为实际生产过程中应采用的加工工艺条件提供了参考依据。

(2)通过正交试验分析了不同的热压工艺对产品最终的工作噪音的影响,并得出试验结果为,在所试验的影响因素和不同水平下,油压机热压的压力大小对产品的工作噪音起着最大的影响,而且随着热压压力的增加,产品的工作噪音也是逐渐增加的。