煤矿生产中机电设备无线检测系统的应用

尹向宇

0 前言

目前,在煤矿检测系统之中,有线检测系统的应用非常广泛,在很大程度上确保了煤矿机电设备以及井下作业人员的安全性。不过,因为煤矿开采过程中所面临的环境较为复杂,而有线检测系统因为受到各种因素的影响,很难全面对煤矿机电设备各种参数加以灵活检测[1]。以往采用有线检测系统若要实现相应的功能,要求应当敷设大量线缆,而且对于这些通信设施也需要人工进行定期检查与维护,有线检测系统的扩展性相对较差,在实际使用过程中易发生损坏,而且在线路敷设过程中不仅要消耗大量资源,同时还要投入大量人力。因为有线检测系统是采用的电缆进行连接,而井下作业环境较为复杂,电缆极易出现腐蚀、磨损等破坏,而且长期使用也易发生老化问题,在使用过程中易出现信号中断等问题,也易发生误报问题,使得整个系统的性能会受到影响。而且,检测设备电缆在设备长期运行过程中,也易出现接触不良的问题,从而对检测工作的连续性造成不利影响。基于此,提出了机电设备无线检测系统,其利用各种传感装置节点实时协作,更加准确以及稳定地对机电设备运行参数进行收集,并且在经过一定的预处理之后,利用网络系统输送至井上,确保井下和井上的信息能够保持一致[2]。随着机电设备无线检测系统的应用越来越广泛,很多学者针对井下掘进设备、通风设备以及皮带运输设备开展的大量研究,也取得了很多成果。但是,却忽视了对机车运行状态的实时检测,使得无线检测系统检测范围不够全面。在此,以井下机车无线检测系统为例,探讨无线检测的机车运行检测过程中具体应用。

1 无线检测系统简介

井下机车设备主要是完成人员的接送以及货物运输,机车运行的安全性对于煤矿安全生产有很大影响。不过,由于以往人们不太重视对机车设备的检测,导致煤矿中很多机车均未能安装速度检测以及报警装置,调度中心同样也不能及时获取到井下机车实时运行状态。所以,在此提出基于无线通信技术以及RFID技术的机车检测系统,以实现机车运行状态的本地现实以及预警功能,满足矿井远程监控的实际要求[3]。

机车无线检测系统包含有机车车载终端装置、巷道基站装置以及监控中心,这三个部分采用ZigBee网络通信方式。机车车载终端设备能够实时的检测机车运行速度,并且还能够读取巷道之中限速点标签数据,和目前机车运行速率加以比较,若是存在超速问题则进行声光预警,并且机车车载装置还可以将获得实施信息传输到基站之中,再经由基站传输至地面监控中心。

2 机车车载终端

2.1 车载终端的测速原理

机车之上安装有霍尔传感器装置以及LED显示屏,可以在线实时显示机车实际运行速率,在出现超速问题情况下还能够实现语音报警[4]。系统CPU型号为STM32F106,CUP装置能够在线实时获取霍尔传感装置收集的信息,再利用计时转换计算得到机车目前运行速率,计算公式如下:

V=N·2πR/(N0·S)

上式之中:V代表的是机车速率,m/s;

N代表的是传感装置计数信号;

N0代表的是一圈之中所安装的传感装置数量;

R代表的是机车车轮半径值,m;

S代表的是时间,s。

2.2 终端设备具体功能

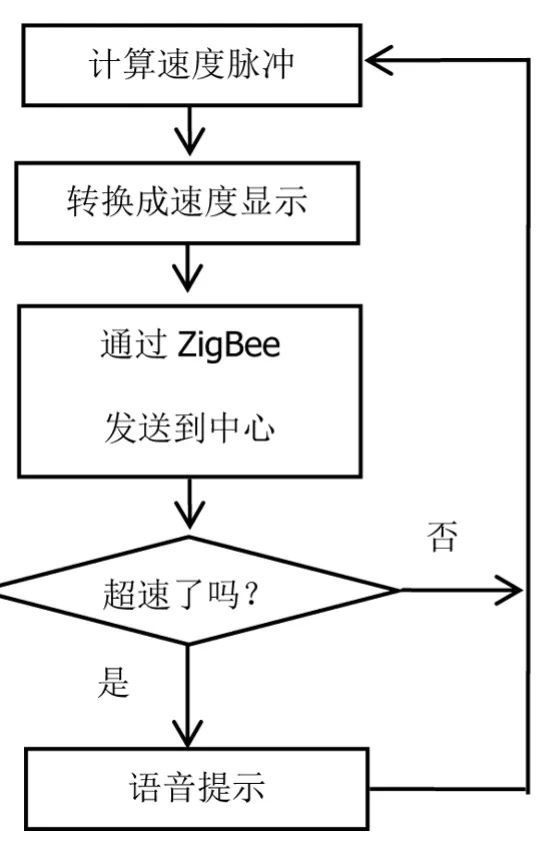

终端设备能够将收集的数据信息经过一定处理之后输送到显示装置之中,并且还可以借助于ZigBee无线传输模块将数据传输至监控中心,信息传输流程示意图如图1所示。

在机车运行阶段,利用非接触式读卡装置对巷道之中设置的无线电子标签信息进行读取,并且将所读取信息和储存在Flash之中信息加以比较分析,若是出现超速问题则进行声光报警,确保机车驾驶人员能够及时的将速率减小至安全速率范围之中,以确保机车中乘客安全性。

图1 信息传输流程示意图

2.3 终端设备硬件选型

在进行速度测量过程中,选用的装置是型号为GUC120本安型接近开关,此种元件多是应用在一些运动目标位置检测之中,若是运动装置上磁钢由某一方向通过情况下,则接近开关输出触电会出现闭合动作,也会一直保持闭合状态[5]。接近开关和磁钢配合应用,磁钢则安装于被检测物体之上,在磁钢往返经过接近开关时,便能够驱动开关进行工作,在相同运动轨迹之中,不同检测位置开关仅仅需要一个磁钢便可。

3 巷道基站

以调度中心作为中心,向两边方向逐渐延伸,间隔200m距离设置ZigBee无线网络基站,级联传输数据。一些要求要限速地点,则悬挂上无线电子标签。工作流程如图2所示。

图2 巷道基站级联示意图

(1)供电装置。巷道之中所设置的基站供电电压为24 V,就地取127V电压利用开关电源将电压转变为24 V,以直流形式完成输出,用于巷道之中机电的供电。

(2)限速点设置。在限速点位置悬挂上无线电子标签,若是机车设备途径限速位置,机车上安装的读卡装置便能够读取无线电子标签中限速信息。

4 监控中心

在监控中心之中,能够实时地显示出井下机车真实运行速率,若是出现超速现象,还能够及时报警,并且,可以在系统中实时查询机车超速信息。

(1)无线检测系统能够把机车速率信息及时的传输到监控中心,便于管理人员及时了解井下机车具体运行速率以及所处位置。同时还能够实时显示车号,能够让监控中心的人员更为直观掌握机车运行状态。

(2)在调度中心上位机之中能够同时显示井下机车超速速率值、机车具体位置、超速事件发生具体位置、超速事件具体时间等多个信息。若是井下机车设备发生超速问题,将会出现语音报警,要是井下机车超速时间超出6s,则超速信息会别传输到调度中心上位机中,在显示设备上这些信息均能够直观观察到,更加有利于管理人员了解机车运行情况[6]。

在监控中心之中包含有时钟功能模块、ZigBee功能模块、语音功能模块、显示功能模块以及数据储存功能模块等,具体工作流程如图3所示。

在时钟功能模块之中能够提供给系统具体时间,由于矿井生产过程中,每天均要开展拉闸测试工作,所以,常常发生开电以及关电操作,因此,便要求无线检测系统之中应当另外设置一组纽扣电池,这样才能保证在断电阶段时钟功能模块不会受到影响,从而确保系统获取的时间信息更为精准与可靠。

ZigBee无线模块能够接收由机车车载设备所传输的检测信息,其中包含有车载终端检测到的超速信号以及速度信息,这些信号均会被输送至LED屏幕之中显示出来。若是出现了超速问题,此时语言功能模块则会发出语音警报[7]。

Flash储存装置则可以将机车车载装置所检测到的超速信息储存起来,其所储存的超速信息包含有机车超速事件具体发生时间、超速事件发生地点以及速率值等。另外,系统之中还设置有USB数据接口,通过此接口能够让外部设备下载相关数据信息,同时还能够利用这一接口完成系统软件的更新。

图3 监控中心工作流程示意图

图4 终端软件工作流程图

5 软件设计

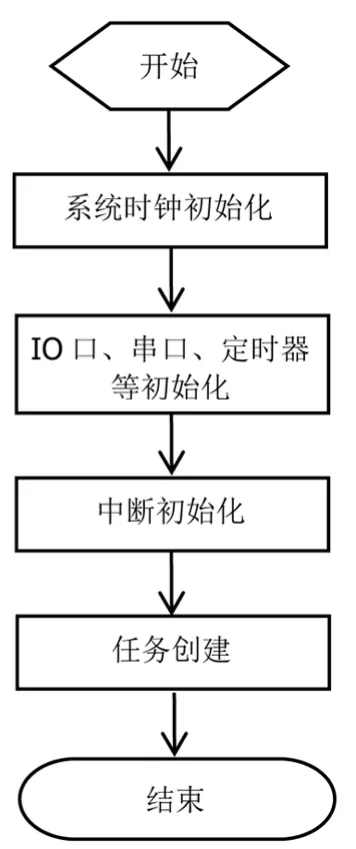

无线检测系统的软件包含有机车车载终端软件以及监控中心软件。在软件设计过程中,应用的是Micrium公司开发的μC/OSⅡ嵌入式操作系统,该操作系统属于基于优先级别的抢占式、多任务以及实时的操作系统,其具备实时内核功能、任务管理功能、时间管理功能、任务间通信同步功能和内存管理功能等等,确保了实时应用程序设计工作更为简单。

(1)终端软件的设计。在终端软件之中需要完成初始化工作以及任务创建工作。在对机车运行速率进行计算的工程中,其是以单位时间之中计数个数值,与机车轮轨的周长值相乘,然后得出机车实时运行速率,并完成本地现实任务,还会将检测到的数据信息传输至监控中心之中[8]。终端软件工作流程如图4所示。

(2)监控中心软件的设计。监控中心主要是工作时接收来自ZigBee无线网络所传输的串口数据信息,将所接收的数据信息依照相关协议加以解析之后,和时钟数据依据特定方式进行组合处理,最后这些处理后的信息被输送至LED显示设备之中。

6 结语

井下机车是井下运输系统中重要的组成,其肩负着运输井下作业人员以及物质的重要任务,同时也是保障煤矿安全开采工作的重要内容。无线检测系统在井下机车设备之中的应用,为保障机车设备安全、高效运行提供了有利条件。煤矿管理人员应当重视对井下机电设备的无线检测系统构建,也不能忽视了井下机车无线检测系统的开发与应用,这样才能确保煤矿运输系统的安全性,为煤矿安全生产提供可靠保障。