煤矿开采中煤炭自动装车系统研究与应用

武 威

0 前言

煤矿开采中,以往进行装车操作过程多采用人工控制的方式完成操作,作业人员根据电子轨道衡的读数值手动控制给煤机、皮带运输设备以及绞车等,从而达到定量装煤的目的。因为在装煤时采用的是人为控制方法,因此在装车过程中存在着相对严重的超载或者亏载问题,而且装车的速度较慢,整个操作流程较为复杂,人工作业强度较大,作业环境也较为恶劣,这样不仅会使得煤矿企业面临一定的经济损失,同时也会严重影响到作业人员身体健康[1]。所以,煤矿装车系统的自动化程度会对煤炭装车工作效率以及精度造成严重影响,同时也会对煤矿生产效率以及生产效益带来较大影响。因此,非常必要针对煤矿装车系统加以控制,实现自动化装车作业,对煤炭装车加以监控,确保装车的精度以及效率均得以有效提升,为企业创造更多的效益,也推动企业的自动化发展[2]。

1 煤炭自动装车系统的原理以及功能

煤炭自动装车系统包含有煤仓装置、给煤机设备、皮带设备、绞车设备以及皮带秤装置等,具体组成见图1。

图1 煤炭自动装车系统各部分组成

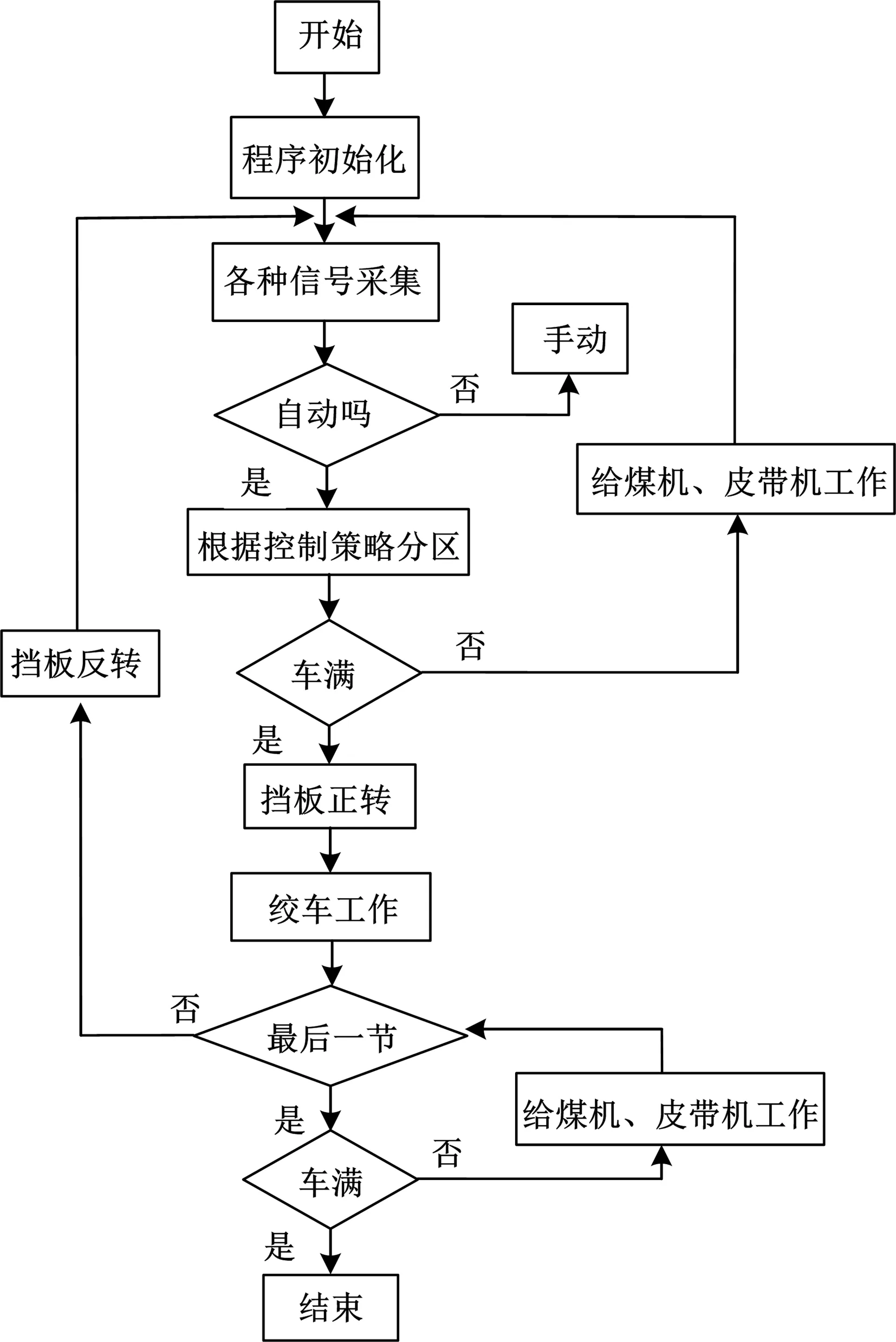

在煤炭装车过程中,车厢按照特定顺序依次运行至煤仓的下方,当车厢停到了轨道衡之上,系统便会输出相应的控制命令,将输送设备以及给煤设备开启,并且利用胶带秤对煤流的流量加以检测。在车厢装煤达到特定数量之后,此时便会发出指令,转变溜煤槽的挡板方向,确保煤炭能够进入至后续车厢之中,确保煤炭能够顺利通过车厢间的车节部位,再启动绞车,完成后续车厢的装煤工作[3]。在对最后车厢进行装煤作业时,采取定重或者定时的方式关闭输送设备以及给煤设备,同时将溜煤槽装置收回。煤炭自动化装煤系统运行流程示意图如图2所示。

图2 煤炭自动化装煤系统运行流程示意图

自动装车系统应当实现下列功能:

要能够全面的监测输送设备、煤仓装置以及给煤设备各项参数,为系统的有效控制以及调度提供可靠依据。对设备进行监控以及调度时,都要能够在集控室之中完成,确保系统的管控一体化。加装视频监控装置,对整个装车过程进行直接的监控,确保装车的安全性。系统之中不同设备应拥有连锁关系,也就是要保证系统在启动、停运以及发生故障情况下急停均要依据相应流程完成。所有现场设备均应当可以实现不同的控制方式,即可以实现自动化控制、手动控制以及就地控制。

2 煤炭自动装车系统的硬件组成

2.1 PLC装置的选型

PLC装置在煤矿自动化控制之中应用非常广,将其作为自动装车系统的主控装置,可以确保系统能够实现不同的功能需求。煤炭自动装车系统的性能以及任务基本上都是通过对开关量的控制实现的,也有部分是通过模拟量控制实现的,所以,在选用PLC装置的过程中,要确保PLC装置应当具备A/D转换的模拟量输入模块,同时还要具备D/A转换的模拟量输出模块,此次所选用的PLC装置型号为S7-300型PLC装置[4]。S7-300型PLC装置具有较易扩展的性能,而且其通信能力相对强,可以更加容易达到分布式结构的要求。在选择CPU时,经过全面的考察,采用对于二进制以及浮点数运算拥有相对强处理能力的CPU315-2DP型,该类型CPU具备PROFBUSDP主站以及从站接口,并且适宜应用在一些较大规模的I/O配置系统之中。

2.2 I/O模块设计

在煤炭自动装车系统之中,需要监控的参数包含有:借助于料位计针对不同煤仓之中煤量加以监控,同时也对给煤设备加以监控,对给煤机电机装置绕组温度值、定子温度值以及轴承温度值加以监测。电机配电系统还需要实时的监测主回路电压值、控制回路电压值以及工作电流值等,同时要求要把检测所得数据利用RS-485接口输送到PLC装置之中。能够借助于集控系统之中电信号全面的对给煤设备、皮带设备以及绞车装置等加以监控。确保轨道衡以及皮带秤可以精准的对煤炭进行称量,同时利用传感装置以及PLC装置等完成各种数据信息的快速、精准传输[5]。

3 PLC控制柜工作原理

3.1 PLC对给煤机的控制

给煤机装置包含有机架结构、给煤槽部件、漏斗闸门部件以及托辊部件等。在给煤机的电动机装置启动之后,会通过联轴器装置、减速器装置以及曲柄连杆装置对底板进行拖动,确保底板能够在托辊之上完成直线的往复运动,从而可以确保把煤炭能够更加均匀的装卸至输送设备之中。给煤机设备之中通常会有两种形式,一种携带有调节阀门,另一种则未携带调节阀门。PLC控制柜可以借助于数字量输入模块,全面采集给煤机设备各种参数数据,然后通过特定的程序运算之后,相应的控制命令对采煤机各项操作进行控制。

3.2 PLC对装车闸门和制定器装置控制

该系统之中的装车闸门为电动闸门,对闸门的转动信号、电气保护信号以及限位限号收集之后,将信号输送到PLC装置之中,此时PLC装置便能够结合信号数据,经过特定运算处理之后,根据运算结果输出控制命令,对闸门的正转、反转以及制动等进行实时控制[6]。

3.3 PLC对输送设备的控制

在煤炭装车系统之中,输送设备是非常重要的设备,输送设备的结构以及原理也相对复杂,在收集输送信号的过程中也较为困难以及复杂,不仅要求要收集输送设备的电机运行速率信号、温度信号等信号,同时还要求要对一级跑偏故障、二级跑偏故障、打滑故障、堆煤故障以及断路器信号等多种信号进行收集与处理,在完成数据收集之后,利用数字量输入模块将相关数据信息输入至CPU装置之中,PLC控制装置依照相应的结果输出控制指令,实现对输送设备的有效控制。

4 煤炭自动装车系统运行效果分析

4.1 装车效果分析

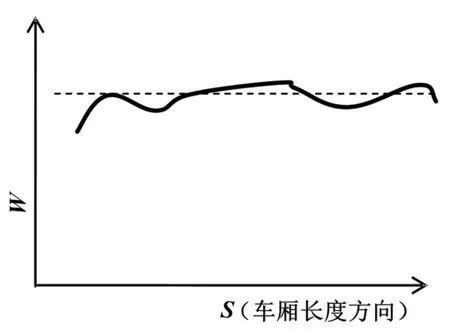

依照煤矿装车的具体效果,根据煤炭在不同车厢之中具体的堆形画出相应曲线,来表现不同装车方式下的均匀度。其中人工操作系统装车效果和自动装车系统装车效果如图3与图4所示。通过图3之中的曲线可以得出,采用人工装车系统情况下,作业人员往往为了确保煤炭能够完全装入车厢之中,习惯在装车初始阶段尽量多装煤炭,导致了装车的不均匀性,以“前多后少”问题较为常见[7]。通过图4能够得出,采用自动装车系统情况下,装车曲线相对较为平滑,而且整个装载过程也相对均匀,并且通过现场的观察,巨大多数车厢均观察不到起伏现象。

图3 手动装车堆形曲线示意图

图4 自动装车堆形曲线示意图

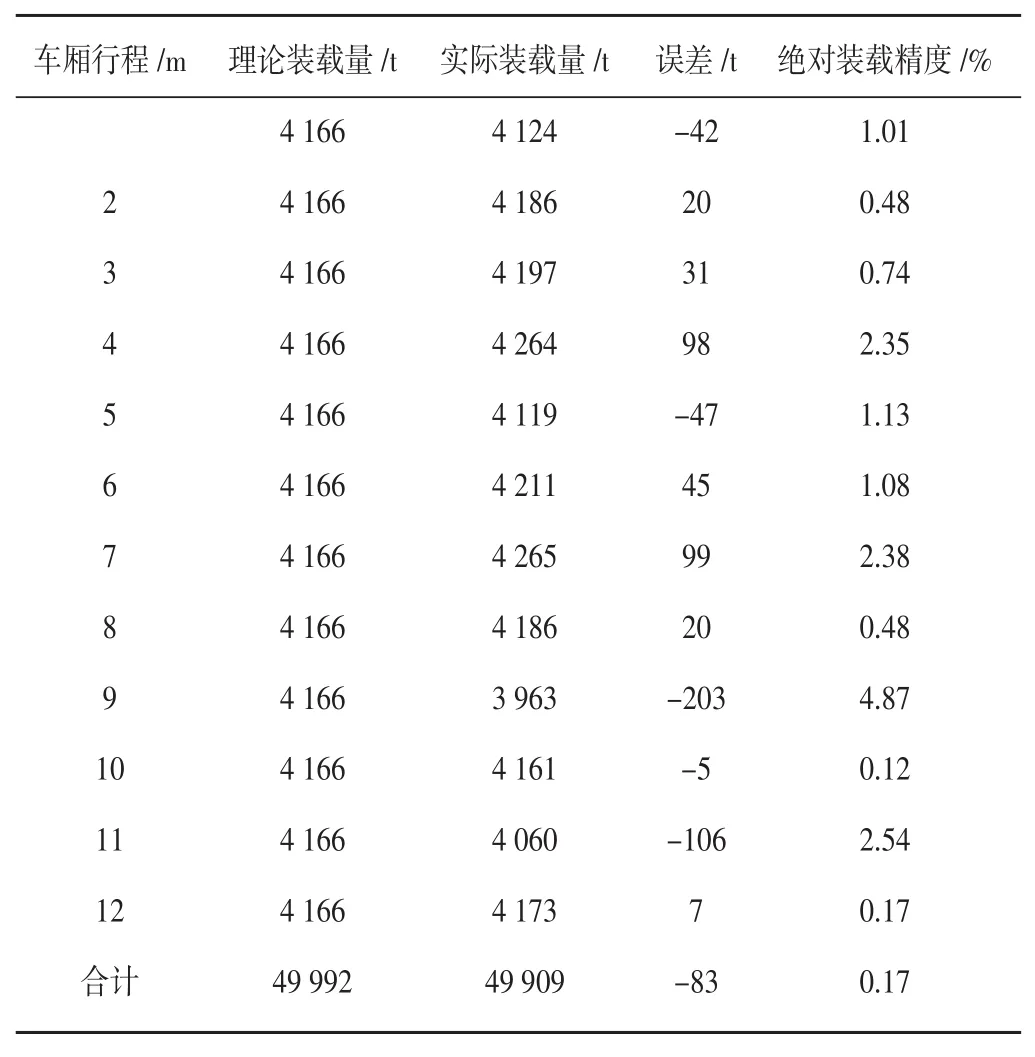

在利用自动装车系统完成煤炭装车作业的过程中,不仅确保车厢装载的更为均匀,并且车厢的装载数量同样也可以被控制在要求范围之内,确保不同车厢一般情况下欠载50 kg~100 kg左右,而且不会出现超载问题,也不会出现车厢未装满而提前下轨道衡的问题,而实现这一目标主要就是依靠的精准装载以及定位功能。对某次车厢装煤的具体装载量进行了测试,装载量的设定值为49 992 kg,装载完成后测量总的装载量为49 909 kg,欠载量为83 kg,这也说明了采用自动化装车系统之后装载精度相对较高。具体测量数据见表1。

表1 车厢装载量测量数据

从表1可看出,采用自动化装车系统之后,在装煤过程中,出现的误差均较小,而且从车厢整体误差来看,误差更低,这也说明了自动化装车系统拥有较高的精准性。

4.2 装车效率对比

采用煤炭自动化装车系统之后,不仅装车的重量能够得到有效控制,确保不会出现超载问题,使得装车更为均匀。另外,采用煤炭自动化装车系统还能够有效的节省装车时间,减少装车人员的数量,增加装车量,可以显著提升装车效率[8]。煤炭自动化装车系统应用前后的装车效率对比如表2所示。

表2 煤炭自动化装车系统应用前后的装车效率对比

5 结语

通过传统煤炭装车方式和煤炭自动化的对比分析可知,采用煤炭自动化装车系统之后,更加凸显了自动化装车作业的便捷性,确保了装车数量更为精准,还能够显著提升装车效率。而且,在煤炭自动装车系统之中,PLC装置不仅可全面地对装车系统进行监控,确保系统能够更加稳定运行,同时上位机装置还可自动生成报表,实时显示监控信息,为煤矿实现信息化管理奠定了良好的基础保障。