一种干粉灭火剂自动化生产线设计

王建楹,刘静涛,胡扬超

0 引言

ABC磷酸铵盐干粉灭火剂是国内外现在应用量较大的干粉灭火剂产品,它灭火效能高、灭火范围宽,能以喷射云式扑灭木材、纺织品、纸张等可燃固体物质火灾以及液体、气体、电器等A、B、C三类火灾[1]。

目前,国内干粉灭火剂生产均为间歇式中小批量生产,批投料量≥1吨的生产线仅有几条,且自动化程度低,检测项目与生产同步性差,难以满足批生产需要;尤其是现有生产线设备均未考虑生产的密闭性,而干粉灭火剂生产的全部过程都是粉体在运动,粉体粒径小到几微米,极易随设备中流动的空气以粉尘方式外逸,造成生产车间严重的粉尘污染。

因此干粉灭火剂工业化大规模自动化生产线建设亟待解决。满足自动化生产要求首先是要按程序控制,各工序间自动有序衔接,即使是包括物理混合和化学反应的复杂的混配过程,也要依据输出的信息自动有序进行,混配过程中所需热量自动调节,混配结束时发出信号,巡检人员采样检测,依据检测结果,物料或进入下道工序,或继续混配,直到符合要求再进入下道工序;其次是采用自动化封闭式生产以避免人工的操作误差,同时满足环保要求,降低劳动强度。

1 生产工艺流程设计

ABC磷酸铵盐干粉灭火剂是由灭火基料(如碳酸铵、磷酸铵盐等)和适量润滑剂(硬脂酸镁、云母粉、滑石粉等)、少量防潮剂(硅胶)混合后共同研磨制成的细小颗粒。产品生产过程大致可分为四步:第一步是将磷酸铵盐等原料粉碎;第二步是将粉碎的原料与硅油等混合,使硅油均匀地覆盖在固体粒子表面,并加热聚合固化;第三步是筛分出不符合要求的颗粒;第四步是成品分装。生产工艺流程图如图1所示。

自动化生产线设计首先是工艺流程的设计,研制的自动化生产线巧妙地将四个工艺操作单元组合起来,实现自动化连续生产。在混合机混合物料的同时,粉碎机也在进行物料粉碎,粉碎的物料暂贮入原料贮料斗中,达到一个批量生产用量后,停止粉碎;待混合机混合完毕,且放入半成品贮料斗后,原料贮料斗中原料放入混合机,再次开始混合物料;同时粉碎机重新开始粉碎物料。粉碎机的粉碎能力要大于混合机混合能力。因为有半成品贮料斗,使得混合和筛分可同时进行。批混合物料总量的容积决定半成品贮料斗容积,半成品贮料斗容积要大于批混合物料总量的容积,筛分机允许连续工作,不受混合机放料的影响。分装和筛分同步进行,中间不必加缓冲料斗。粉碎、混合、筛分和分装同时进行。

一个批量的生产周期,是物料混合时间、原料进入混合机时间、混合机排料时间三者之和。

2 自动化生产线设计

2.1 总体方案

依据工艺流程设计要求,自动化生产线设计围绕混合烘干的核心工艺环节及设备,合理设计配置粉碎系统、供料系统、排热系统、筛分系统、包装系统、集中除尘系统、控制及监控系统等设备,研制开发核心的高效粉体混合烘干系统,改进辅料自动添加系统,并选型或设计相关配套设备,通过微机控制系统使各设备子系统间有机联系形成自动化生产线,最终达到按批次自动循环完成物料的粉碎、混合硅化烘干、筛分、包装实现自动化连续生产。

2.2 主要技术经济指标

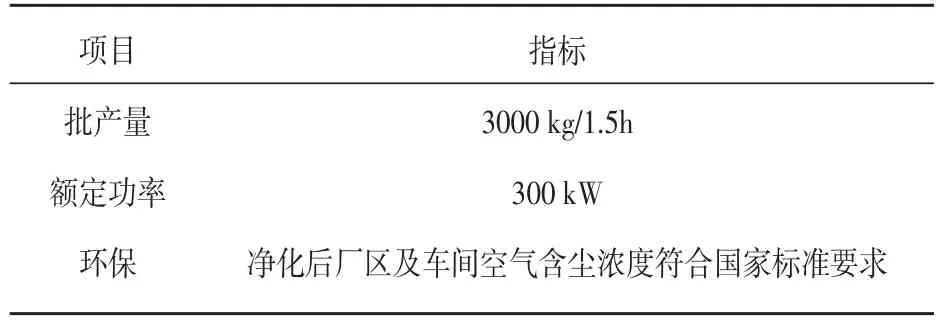

主要技术经济指标如表1所示。

表1 主要技术经济指标

2.3 工艺过程实现

ABC磷酸铵盐干粉灭火剂自动化生产线系统采用塔式结构、设备上下布局方式,主要由粉碎机、提升机、原料辅料存贮斗、混合机、筛分机、包装机、集中除尘系统等七部分组成。

2.3.1 原料碎化与提升

原料经粉碎机粉碎后进入提升机,将物料提升送至最高层原料贮料斗中。

2.3.2 下料、混合与加热

此环节是生产线设计的重点。设备最高层是主、辅原料贮料斗,粉碎后符合粒度要求的半成品粉子及辅料按照工艺配比经斗式输送机送至振动料斗,振动下落至混合烘干机,混合烘干机主轴犁刀以适当的低转速旋转搅拌,侧边飞刀由电机直接驱动做高速旋转搅拌。筒内物料受犁刀作用而抛起,一部分沿筒壁做周向湍动,另一部分被抛向筒体中心或沿犁刀两侧面的法线方向飞散进行浮游式扩散混合。物料流经高速旋转的飞刀时被高速剪碎和强烈扩散,进行剪断扩散混合。物料在犁刀和飞刀复合作用下,不断更叠扩散,在较短时间内达到均匀混合。配套的循环加热系统自动控制加热温度,硅油自动喷加系统将硅油雾化添加给干料。由于物料在混合机内做高速湍流运动,使得每一粒子都能与雾滴充分接触,高速旋转的飞刀还有切散团块的作用,物料混合均匀度高。当添加的液体含量超过物料的粒化点时许多微粒将相互结合成球形颗粒。

2.3.3 筛分与包装

控制调节阀开度,使合格颗粒以合适速率进入缓冲排料仓降温,经筛分后由自动包装机控制下料称量包装,成品经输送带运至成品库,可以由码垛机自动堆垛;不合格的颗粒或料渣重新返回粉碎机中,重新粉碎利用。

另外,在生产线中设计了集中除尘系统,在粉碎、提升、下料、混合、筛分、包装等环节收集含尘空气,除尘过滤后经除尘机出风口排出,保持生产环境符合环保和人身安全要求。

2.4 控制系统

控制系统采用PLC+PC的模式来实现。这种模式将工艺流程的自动控制过程与操作管理人员对自动控制过程的管理相对分离。工艺流程的自动控制过程由PLC和电气柜独立地自动完成,而操作人员对自动控制过程的管理通过控制室的PC来完成。PLC与PC的相对独立运行,一方面可将故障限制在局部范围内,极大地提高了自动控制系统总体的安全性和可靠性,另一方面又相互进行信息与数据的交换,操作人员可通过控制室实现对整个自动控制系统的管理和调整[2]。

2.4.1 上位机系统

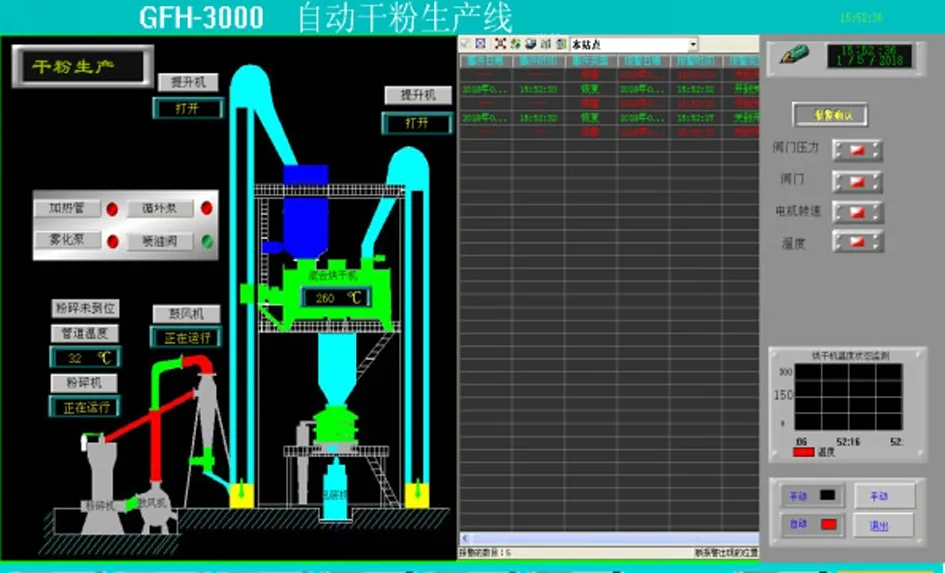

考虑到系统软件的灵活性和可拓展性,上位机端(PC端)软件采用C#.NET开发,与工业中常用的组态软件相比,自主开发软件具有响应速度快、编程灵活、可自定义开发等优势。上位机软件采用MC协议,通过PC端以太网接口与PLC模块通讯。系统主界面如图2所示。

图2 系统主界面

图3 原辅料粉体混合烘干控制流程图

软件系统分为主界面、查询统计、管理界面、联动控制界面等四部分组成。主界面主要包括生产线全貌图、实时参数图表、数据图表以及故障报警记录等等;查询统计部分主要包括上述的实时参数、历史数据、经济参数和故障报警数据的查询统计;管理部分主要包括人员管理、设备管理、备辅料管理和维修管理以及系统操作指导等;联动控制部分主要包括雾化器油喷射量控制和其他设备的逻辑控制部分。

2.4.2 下位机控制

下位机的控制主要由PLC模块完成生产线的自动控制,具有自动、手动两种模式,负责生产过程的逻辑处理、速度控制、报警停机等多种响应,采用Q02HCPU高速模组,基本处理速度达到0.034μs,内部支持100M以太网[3],可通过网络连接PLC,进行程序监控、读写等。PLC输出信号加入继电器隔离,可兼容不同电压,防止干扰信号进入到PLC中,提升系统的稳定性。系统的安全性设计,除必要的防护网措施外,将急停按钮串入在电源中,发生意外时可即时停机。

系统中的原辅料粉体混合烘干、加热棒循环加热、液体自动雾化等重要环节的控制流程图如图3所示。

3 结语

通过对ABC磷酸铵盐干粉灭火剂工艺过程的分析,生产工艺的规划,进行了批投料量3吨的自动化生产线设计,重点对生产线总体布局、高效粉体混合烘干系统、循环加热器、自动液体雾化器及微机控制系统等关键技术环节进行了设计,已应用于实际工程项目中,经多年生产运行,达到了提高产品产量质量、减少环境污染,提高生产效率的目的,具有推广应用价值。